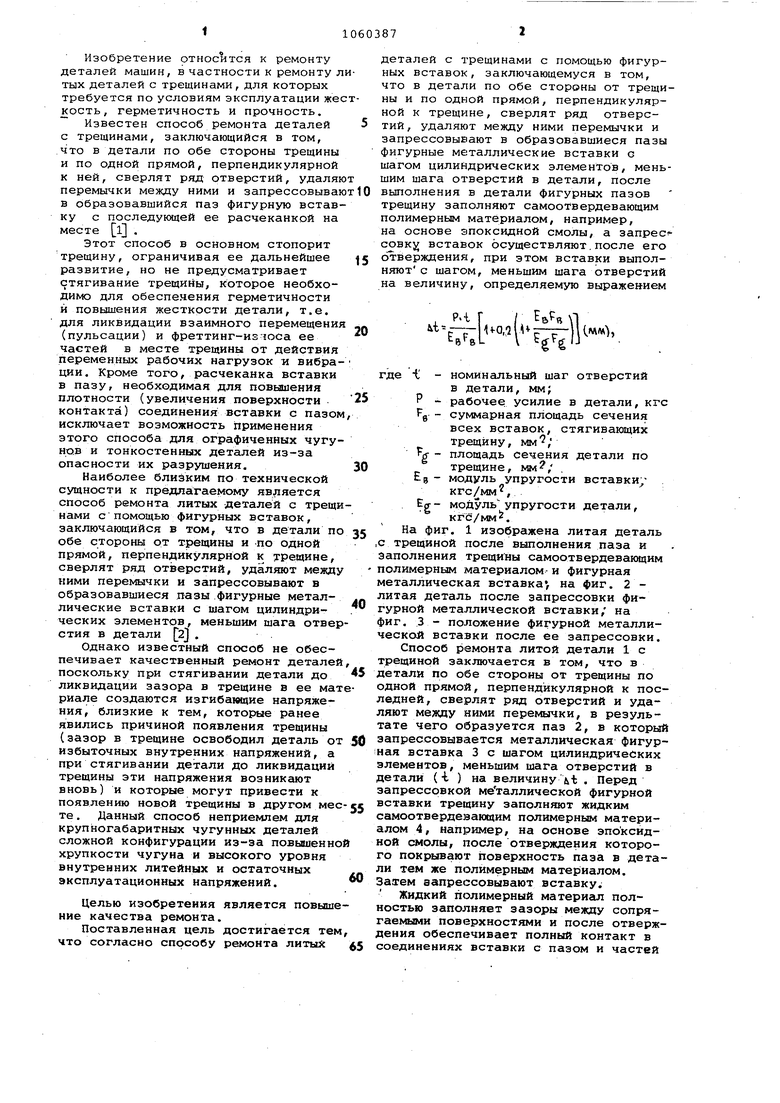

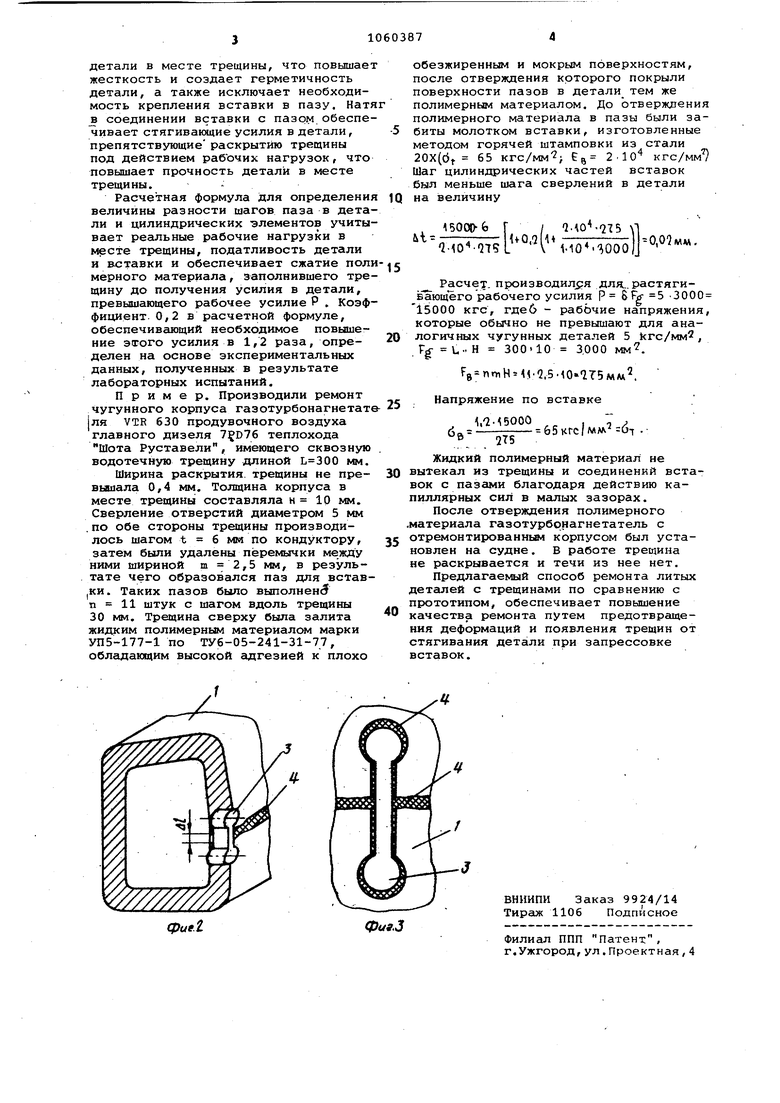

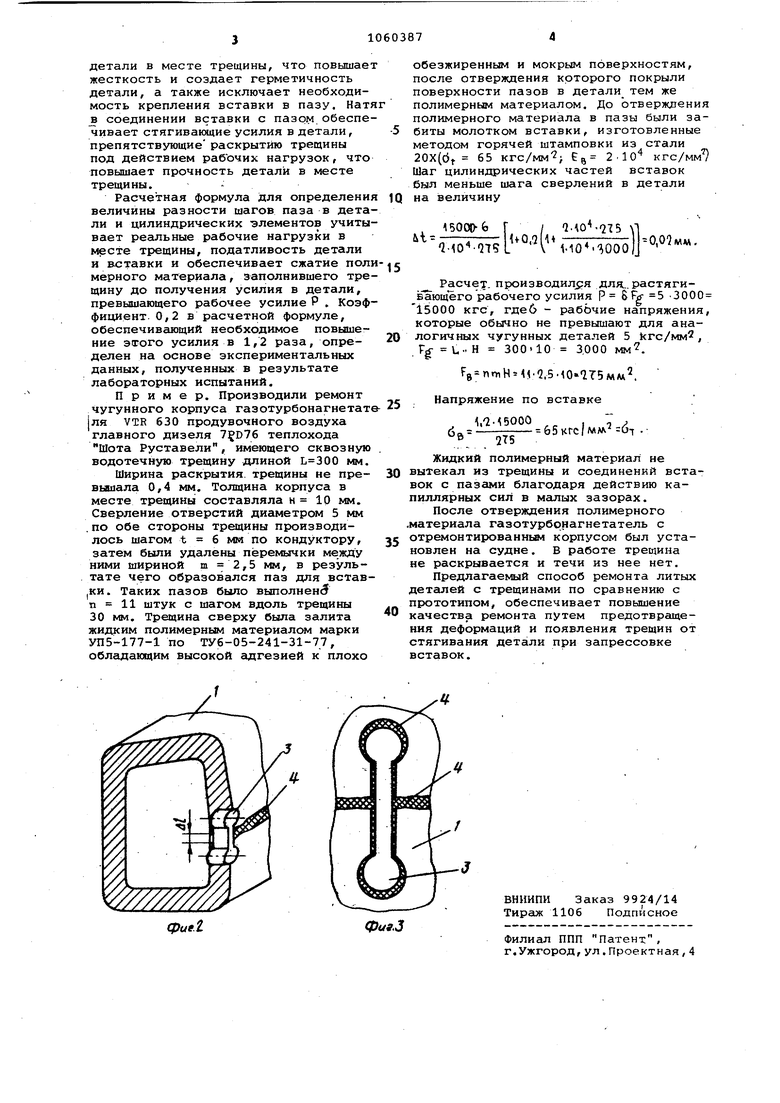

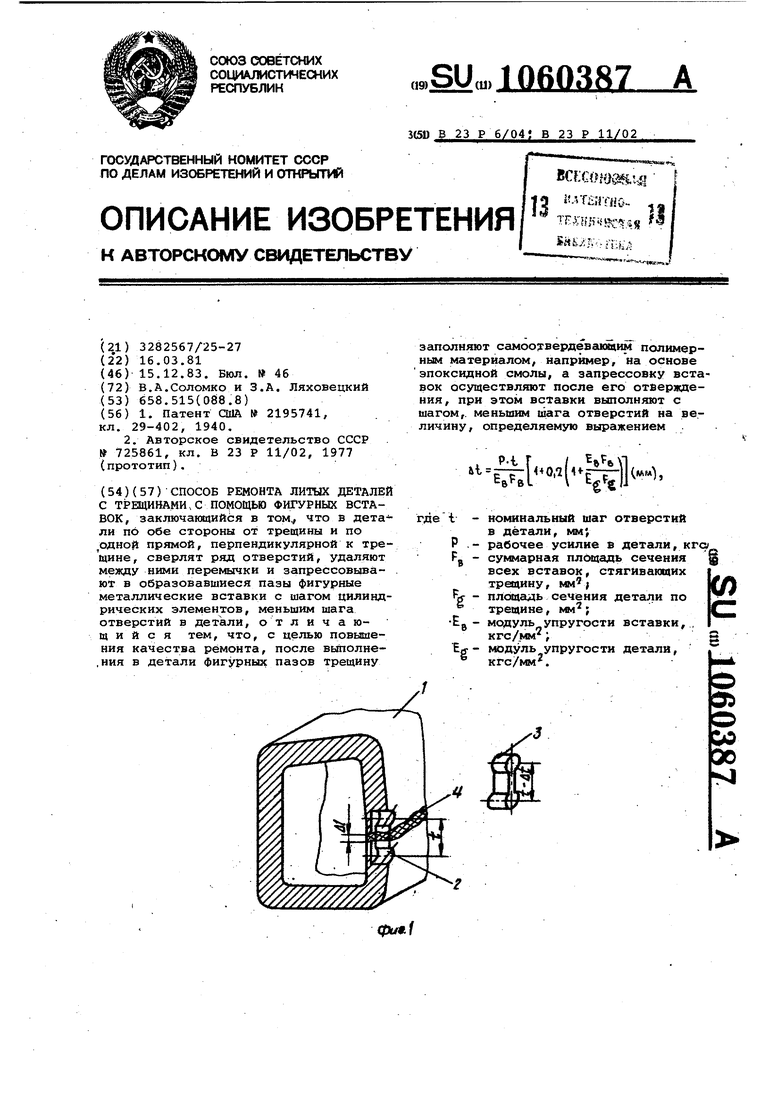

Изобретение относится к ремонту деталей машин, в частности к ремонту л тых деталей с трещинами, для которых требуется по условиям эксплуатации жес кость , герметичность и прочность. Известен способ ремонта деталей с трещинами, заключающийся в том, что в детали по обе стороны трещины и по одной прямой, перпендикулярной к ней, сверлят ряд отверстий, удаляю перемычки между ними и запрессовываю в образовавшийся паз фигурную вставку с последующей ее расчеканкой на месте l . Этот способ в основном стопорит трещину, ограничивая ее дальнейшее развитие, но не предусматривает стягивание трещины, которое необходимо для обеспенения герметичности и повышения жесткости детали, т.е. для ликвидации взаимного перемещения (пульсации) и фреттинг-изчоса ее частей в месте трещины от действия переменных рабочих нагрузок и вибрации. Кроме того, расчеканка вставки в пазу, необходимая для повьашения плотности (увеличения поверхности . контакта) соединения вставки с пазом исключает возможность применения этого способа для ографиченных чугуHQB и тонкостенных деталей из-за опасности их разрушения. Наиболее близким по технической сущности к предлагаемому является способ ремонта литых деталей с трещи нами спомощью фигурных вставок, заключающийся в том, что в детали по обе стороны от трещины и -по одной прямой, перпендикулярной к трещине, сверлят ряд отверстий, удаляют между ними перемычки и запрессовывают в образовавшиеся пазы .фигурные металлические вставки с шагом цилиндрических элементов, меньшим шага отвер стия в детали 2J . Однако известный способ не обеспечивает качественный ремонт деталей поскольку при стягивании детали до ликвидации зазора в трещине в ее ма риале создаются изгибающие напряжения, близкие к тем, которые ранее явились причиной появления трещины (зазор в трещине освободил деталь о избыточных внутренних напряжений, а при стягивании детали до ликвидации трещины эти напряжения возникают вновь) и которые могут привести к появлению новой трещины в другом Me те. Данный способ неприемлем для крупногабаритных чугунных деталей сложной конфигурации из-за повышенн хрупкости чугуна и высокого уровня внутренних литейных и остаточных эксплуатационных напряжений. Целью изобретения является повыш ние качества ремонта. Поставленная цель достигается те что согласно способу ремонта литы деталей с трещинами с помощью фигурных вставок, заключающемуся в том, что в детали по обе стороны от трещины и по одной прямой, перпендикулярной к трещине, сверлят ряд отверстий , удаляют между ними перемычки и запрессовывают в образовавшиеся пазы фигурные металлические вставки с шагом цилиндрических элементов, меньшим шага отверстий в детали, после выполнения в детали фигурных пазов трещину заполняют самоотвердевающим полимерным материалом, например, на основе эпоксидной смолы, а запрес совк; вставок осуществляют, после его отверждения, при этом вставки выполняют с шагом, меньшим шага отверстий на величину, определяемую выражением p.i Г / i i%-:- ио,- ГТ V где i - номинальный шаг отверстий в детали, мм; Р - рабочее, усилие в детали, кгс Fg суммарная площадь сечения всех вставок, стягивающих трещину, мм. е - площадь сечения детали по трещине, мм, . ЕВ модуль упругости вставки кгс/мм, Eg- модуль упругости детали, кгс/мм. На фиг. 1 изображена литая деталь ,с трещиной после выполнения паза и заполнения трещины самоотвердевающим полимерным материаломи фигурная металлическая вставка, на фиг. 2 литая деталь после запрессовки фигурной металлической вставки/ на фиг. 3 - положение фигурной металлической вставки после ее запрессовки. Способ ремонта литой детали 1 с трещиной заключается в том, что в детали по обе стороны от трещины по одной прямой, перпендикулярной к последней, сверлят ряд отверстий и удаляют между ними перемычки, в результате чего образуется паз 2, в который запрессовывается металлическая фигурная вставка 3 с шагом цилиндрических элементов, меньшим шага отверстий в детали (i ) на величину t . Перед запрессовкой металлической фигурной вставки трещину заполняют жидким самоотвердевающим полимерным материалом 4, например, на основе эпоксидной смолы, после отверждения которого покрывают поверхность паза в детали тем же полимерным материалом. Затем вапрессовывают вставку. Жидкий полимерный материал полиостью заполняет зазоры между сопрягаемыми поверхностями и после отверждения обеспечивает полный контакт в соединениях вставки с пазом и частей

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта литых деталей с трещинами | 1990 |

|

SU1766641A1 |

| Способ ремонта чугунных деталей с трещинами | 1989 |

|

SU1708569A2 |

| Способ восстановления работоспособности деталей с усталостными трещинами | 1986 |

|

SU1368153A1 |

| Способ ремонта чугунных деталей с трещинами | 1981 |

|

SU1303352A1 |

| Способ ремонта корпусных деталей с трещинами | 1991 |

|

SU1784431A1 |

| Способ ремонта деталей с трещинами | 1985 |

|

SU1329940A1 |

| Способ ремонта изделий с трещинами | 1990 |

|

SU1756091A1 |

| Фигурная вставка для ремонта деталей с трещинами | 1981 |

|

SU1009688A1 |

| Способ ремонта изделий с трещинами | 1989 |

|

SU1660921A1 |

| Способ ремонта деталей с трещинами | 1987 |

|

SU1430221A1 |

СПОСОБ РЕМОНТА ЛИТЫХ ДЕТАЛЕЙ С ТРЩИНАМИ,С ПО1|ЮЩЬЮ ФИГУРНЫХ ВСТАВОК, заключанвдийся в том что в детали по обе стороны от трещины и по одной прямой, перпендикулярной к трещине, сверлят ряд отверстий, удаляют между ними перемычки и запрессовыва- . ют в образовавшиеся пазы фигурные металлические вставки с шагом цилиндрических элементов, меньшим шага отверстий в детали, отличающийся тем, что, с целью повышения качества ремонта, после выполне,ния в детали фигурных пазов трещину w /////// зап ным эпо вок ния шаг лич где самоо вердевашцим полимериалом, например, на основе й смолы, а запрессовку вста- ствляют после его отверждеэтом вставки выполняют с ньшим шага отверстий на вепределяемую выражением номинальный шаг отверстнй в детали, мм, рабочее усилие в детали, кго cy D4apнaя площадь сечения { всех вставок, стягивающих трещину, мм плсяладь сечения детали по трещине, км; модуль упругости вставки, , кгс/мм ; модуль упругости детали, кгс/мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА С ПЛОСКОЦИЛИНДРИЧЕСКОЙ КОНФИГУРАЦИЕЙ ЭЛЕКТРОДОВ | 2000 |

|

RU2195741C2 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вставка фигурная для запрессовки при ремонте трещин в деталях | 1977 |

|

SU725861A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-15—Публикация

1981-03-16—Подача