Изобретение относится к металлургии и может быть использовано при поверхностной обработке изделий, работающих в условиях трения со смазкой и сухого трения.

Целью изобретения является одновременное повышение износостойкости металлов и сплавов в условиях как трения со смазкой, так и сухого трения при сохранении механических свойств детали или изделия в целом на уровне основного материала.

В известном способе, включающем оплавление пучком высокоэнергетического из- лучения поверхности металла с предварительно нанесенной или подаваемой непосредственно в зону плавления летирующей добавкой, в качестве последней используют упрочняющее вещество и вещество, обладающее свойствами твердой смазки, причем доля поверхности, занятой упрочняющим веществом, составляет 20- 50% от суммарной площади обработанной поверхности в виде отдельных участков площадью 1-8 мм каждый, удаленных друг от друга на расстояние не менее половины поперечного размера этих участков, остальная поверхность покрыта твердой смазкой. В качестве уплотняющего вещества используют неметаллы, C,N,Si или их соединения с металлами, а в качестве твердой смазки -вещества типа Си или Мо$2. Упрочняющее

О

о

го ю со

покрытие, образующееся при реакции расплавленной поверхности основного металла с неметаллами или их соединениями, представляет собой не сплошную единую поверхность как в известных способах, а отдельные участки определенного размера, разделенные между собой участками поверхности с более пластичным покрытием типа твердой смазки, В результате этого упрочненные участки позволяют выдерживать изделию при трении значительные нагрузки и при этом не снижают механических свойств всего изделия (как это имеет место в случае сплошного упрочненного слоя), но за счет участков поверхности, покрытых твердой смазкой, снижается коэффициент трения покрытия в целом и повышается износостойкость при трении со смазкой, особенно при сухом трении.

Указанные пределы доли поверхности, занятой упрочняющим покрытием, связаны с тем, что при доле менее 20% обрабатываемой поверхности покрытие не может выдерживать значительных удельных нагрузок и антифрикционные свойства материала ухудшаются, в результате чего изделие разрушается. При увеличении доли упрочненного покрытия свыше 50% оно занимает слишком большую часть от общей площади покрытия, а величина более мягких прослоек между его участками слишком мала, что приводит к охрупчиванию материала и снижению комплекса механических свойств изделий.

Значения площади отдельных участков упрочненного слоя 1...8 мм обусловлены теми же причинами - при площади менее 1 мм2 участок не выдерживает нагрузок, а при величине площади более 8 мм2 эти участки становятся источниками хрупкого разрушения.

Удаленность друг от друга упрочненных участков на расстояние не менее половины их поперечного размера обусловлено тем, что при меньших расстояниях эти участки могут вызвать хрупкое разрушение. Большее расстояние не оговаривается, так как оно определяется условием соблюдения доли упрочненной составляющей в общей площади покрытия.

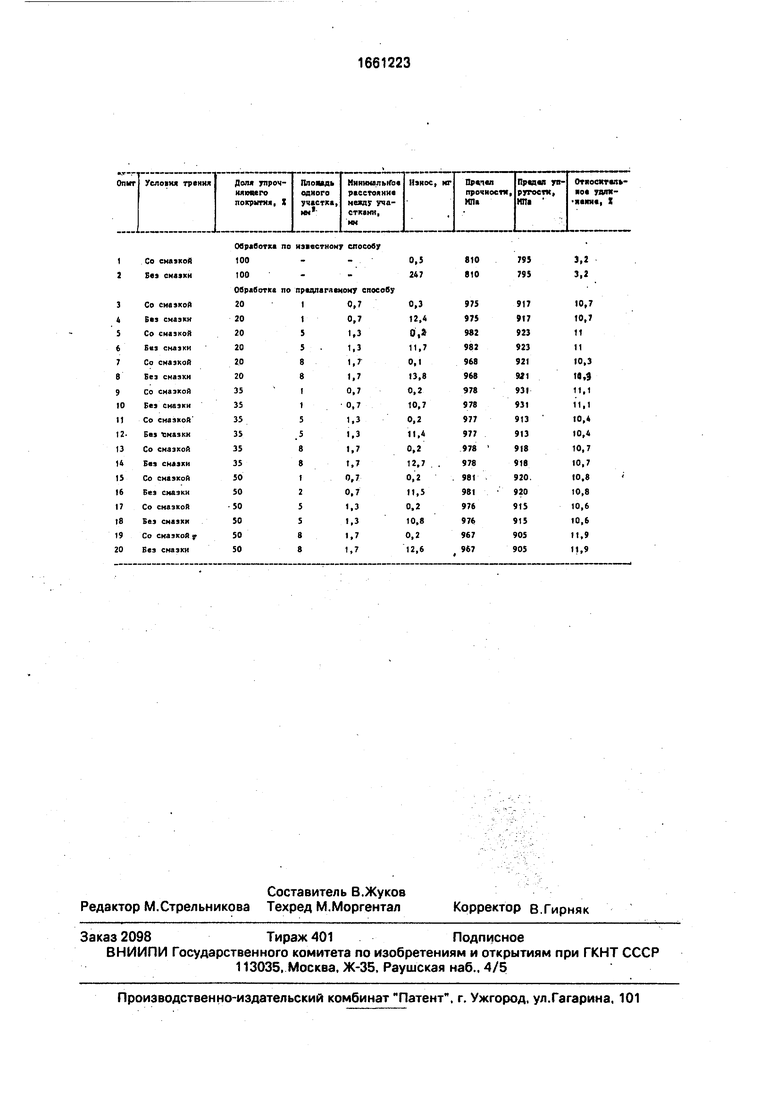

Предлагаемый способ опробован на титановом сплаве ВТ6 (5,6 мас % AI; 3,6 мае. % V; 0,3 мас.% Fe; остальное титан). В исходном состоянии после стабилизирующего от- жига механические свойства сплава составляют предел прочности 980 МПа, предел упругости 920 МПа, относительное удлинение 11,6%.

Обработку проводят на технологической установке Квант-16 по предлагаемому и известному способам. Обработка по известному способу включает нанесение графита коллоидной дисперсности и последующее лазерное оплавление в импульсном режиме с удельной энергией 5 Дж/мм2, При

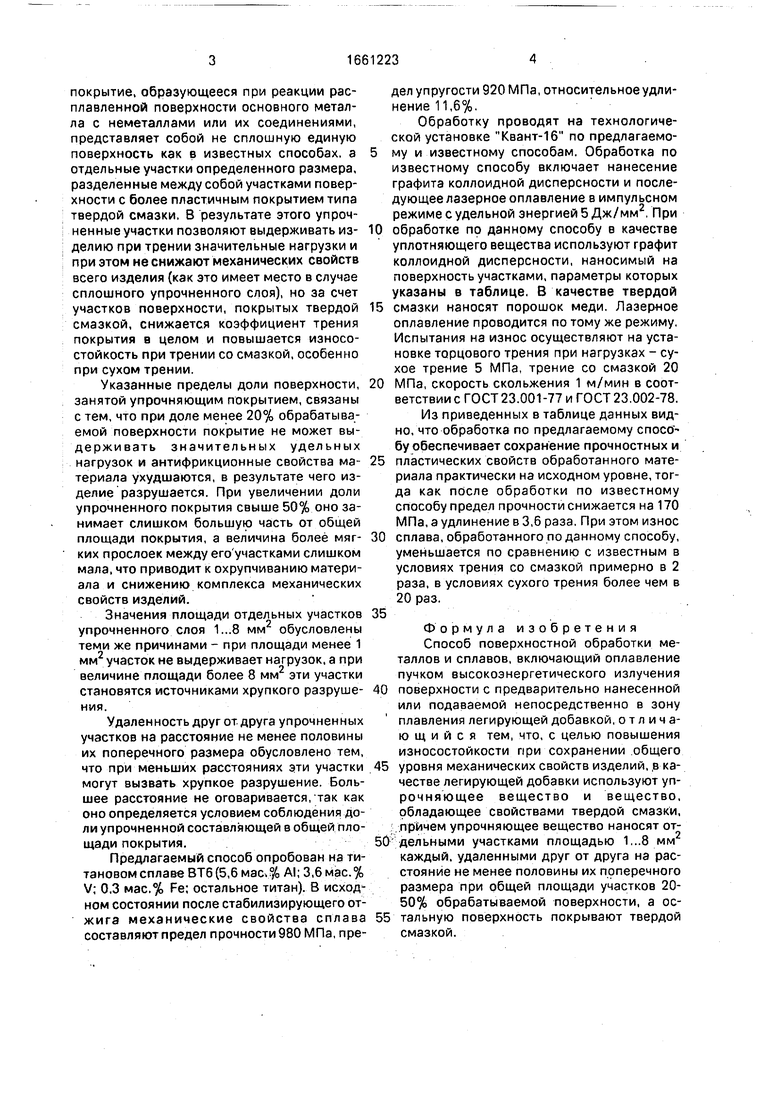

0 обработке по данному способу в качестве уплотняющего вещества используют графит коллоидной дисперсности, наносимый на поверхность участками, параметры которых указаны в таблице, В качестве твердой

5 смазки наносят порошок меди. Лаэер-ное оплавление проводится по тому же режиму. Испытания на износ осуществляют на установке торцового трения при нагрузках - сухое трение 5 МПа, трение со смазкой 20

0 МПа, скорость скольжения 1 м/мин в соответствии с ГОСТ 23.001-77 и ГОСТ 23.002-78. Из приведенных в таблице данных видно, что обработка по предлагаемому спосо - бу обеспечивает сохранение прочностных и

5 пластических свойств обработанного материала практически на исходном уровне, тогда как после обработки по известному способу предел прочности снижается на 170 МПа, а удлинение в 3,6 раза. При этом износ

0 сплава, обработанного по данному способу, уменьшается по сравнению с известным в условиях трения со смазкой примерно в 2 раза, в условиях сухого трения более чем в 20 раз.

5

Формула изобретения Способ поверхностной обработки металлов и сплавов, включающий оплавление пучком высокоэнергетического излучения

0 поверхности с предварительно нанесенной или подаваемой непосредственно в зону плавления легирующей добавкой, отличающийся тем, что, с целью повышения износостойкости при сохранении общего

5 уровня механических свойств изделий, в качестве легирующей добавки используют упрочняющее вещество и вещество, обладающее свойствами твердой смазки, .причем упрочняющее вещество наносят от0 дельными участками площадью 1...8 мм каждый, удаленными друг от друга на расстояние не менее половины их поперечного размера при общей площади участков 20- 50% обрабатываемой поверхности, а ос5 тальную поверхность покрывают твердой смазкой.

Условия трения

Доля упроч- няюцего покрытия, X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2364662C2 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИКИ | 1995 |

|

RU2092611C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ СПЛАВА | 2012 |

|

RU2492964C1 |

| Способ получения рабочей поверхности тягового барабана волочильной машины | 1989 |

|

SU1722643A1 |

| Способ обработки колеса железнодорожного транспорта | 2017 |

|

RU2673273C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

Изобретение относится к металлургии и может быть использовано при поверхностной обработке изделий, работающих в условиях трения со смазкой и сухого трения. Целью изобретения является повышение износостойкости при сохранении общего уровня механических свойств детали или изделия в целом. Способ предусматривает оплавление пучком высокоэнергетического излучения поверхности с предварительно нанесенной или подаваемой непосредственно в зону оплавления легирующей добавки, в качестве которой используют упрочняющее вещество и вещество, обладающее свойствами твердой смазки. Доля поверхности, занятой упрочняющим веществом, составляет 20 - 50% от общей площади обработанной поверхности в виде отдельных участков площадью 1 - 8 мм2 каждый, удаленных друг от друга на расстояние не менее половины их поперечного размера, остальную поверхность покрывают твердой смазкой. Способ позволяет повысить износостойкость титанового сплава ВТ6 в условиях сухого трения в 20 раз, а в условиях трения со смазкой в 2 раза при сохранении механических свойств в исходном состоянии (σв = 970 - 980 МПа, σупр = 905 - 930 МПа, δ = 10 - 11%). 1 табл.

Со смазкой Б«э смазки

Со смазкой Без смаэкн Со смазкой Без смазки Со смазкой Без смазки Со смаэкой Без смазки Со смаэкой Без Смазки Со смаэкой Без смазки Со смаэкой Без смазки Со смазкой Без смазки Со смаэкой у Без смазки

Обработка по и естхому способу

100

100

Обработка по предлагаемому способу

20 20 20 20 20 20 35 35 35 35 35 35 50 50 50 50 50 50

1 1 5 5

8 8

1 5 .5 8 8 1 2 5 5

0,7 0,7 1,3 1,3 1,7 1,7 0,7 0,7 1,3 1,3 1,7 1,7 0,7 0,7 1.3 1,3 1,7 1,7

4

г

7

8

7

4

7

5

8

6

810 810

975

975

982

982

968

968

978

978

977

977

978

978

981

981

976

976

967

967

795 795

917 917 923 923 921 921 931 931 913 913 918 918 920 920 915 915 905 905

3,2 3,2

Ю,7

10,7

11

11

1М

10,4 10,4 Ю.7 10,7 10,8 10,8 10,6 10,6 11,9 11,9

| Лазерная и электронно-лучевая обработка материалов | |||

| - Справочник.М.: Машиностроение, 1985, с.232 | |||

| ТЕПЛООБМЕННИК СОЛНЕЧНОЙ ЭНЕРГИИ | 1999 |

|

RU2169318C1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-13—Подача