Изобретение относится к металлургии, в частности к литейной износостойкой стали для изготовления башмаков гусеничных тракторов, деталей гидроэлеваторов и рудо- размольного оборудования, венцов и шестерен экскаваторов.

Целью изобретения является повышение предела прочности, ударной вязкости, относительного удлинения, абразивно-коррозионной стойкости, предела коррозионной усталости и эксплуатационной стойкости.

Опытные плавки сталей проводят в 150- килограммовой индукционной печи с основной футеровкой. Опытные стали заливают в сухие жидкостекольные формы при 1550- 1570°С.

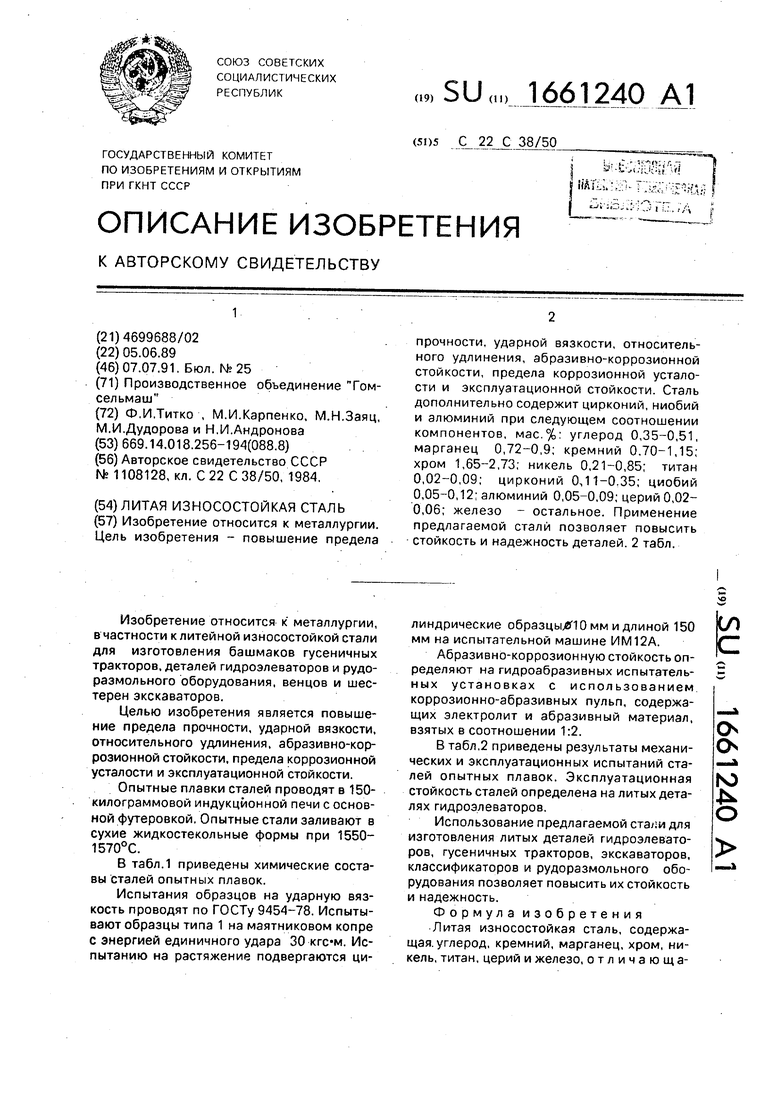

В табл.1 приведены химические составы сталей опытных плавок.

Испытания образцов на ударную вязкость проводят по ГОСТу 9454-78. Испытывают образцы типа 1 на маятниковом копре с энергией единичного удара 30 кгс°м. Испытанию на растяжение подвергаются цилиндрические образцыДЮмм и длиной 150 мм на испытательной машине ИМ12А.

Абразивно-коррозионную стойкость определяют на гидроабразивных испытательных установках с использованием коррозионно-абразивных пульп, содержащих электролит и абразивный материал, взятых в соотношении 1:2.

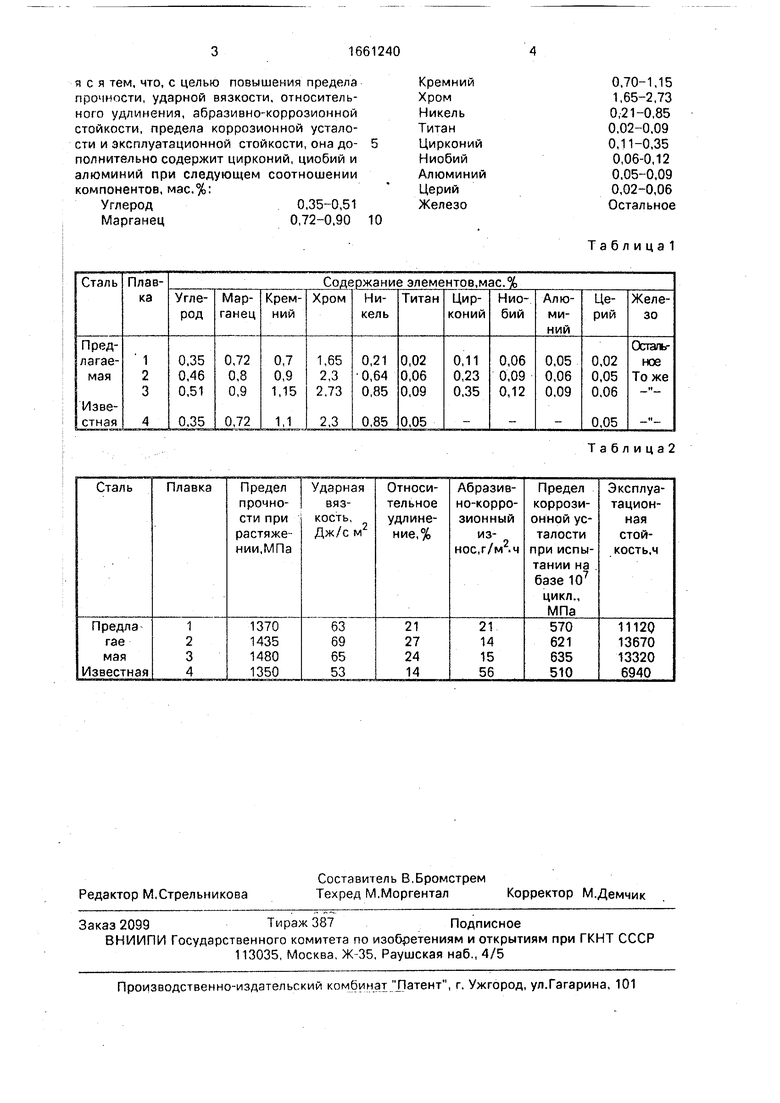

В табл,2 приведены результаты механических и эксплуатационных испытаний сталей опытных плавок. Эксплуатационная стойкость сталей определена на литых деталях гидроэлеваторов.

Использование предлагаемой стали для изготовления литых деталей гидроэлеваторов, гусеничных тракторов, экскаваторов, классификаторов и рудоразмольного оборудования позволяет повысить их стойкость и надежность.

Формула изобретения

Литая износостойкая сталь, содержащая, углерод, кремний, марганец, хром, никель, титан, церий и железо, отличающа(Л

С

о о

го

N О

я с я тем, что, с целью повышения предела прочности, ударной вязкости, относительного удлинения, абразивно-коррозионной стойкости, предела коррозионной усталости и эксплуатационной стойкости, она дополнительно содержит цирконий, циобий и алюминий при следующем соотношении компонентов, мас.%:

Углерод0,35-0,51

Марганец0,72-0,90

0.70-1,15

1,65-2,73

0,21-0,85

0,02-0.09

0,11-0,35

0,06-0,12

0,05-0,09

0,02-0,06

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Литая сталь | 1989 |

|

SU1659523A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| Литая износостойкая сталь | 1983 |

|

SU1108128A1 |

| Лигатура для чугуна | 1989 |

|

SU1650750A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Лигатура | 1990 |

|

SU1705389A1 |

| Лигатура для стали | 1989 |

|

SU1677082A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1987 |

|

SU1407988A1 |

Изобретение относится к металлургии. Цель изобретения - повышение предела прочности, ударной вязкости, относительного удлинения, абразивно-коррозионной стойкости, предела коррозионной усталости и эксплуатационной стойкости. Сталь дополнительно содержит цирконий, ниобий и алюминий при следующем соотношении компонентов, мас.%: углерод 0,35 - 0,51

марганец 0,72 - 0,9

кремний 0,70 - 1,15

хром 1,65 - 2,73

никель 0,21 - 0,85

титан 0,02 - 0,09

цирконий 0,11 - 0,35

ниобий 0,06 - 0,12

алюминий 0,05 - 0,09

церий 0,02 - 0,06

железо остальное. Применение предлагаемой стали позволяет повысить стойкость и надежность деталей. 2 табл.

Таблица

Таблица2

| Литая износостойкая сталь | 1983 |

|

SU1108128A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-07—Публикация

1989-06-05—Подача