Изобретение относится к области металлургии, в частности к литейной износостойкой стали для изготовления литых деталей мельниц, венцов, шестерен и башмаков,

Целью изобретения является повышение предела прочности, ударной вязкости, ударно-усталостной долговечности, ударо- устойчивости, эксплуатационной стойкости, абразивно-коррозионной износостойкости.

Сталь выплавляют в 150 кг индукционной печи с основной футеровкой,

Заливку стали проводят в сухие жидко- стекольные формы при 1550-1570°С.

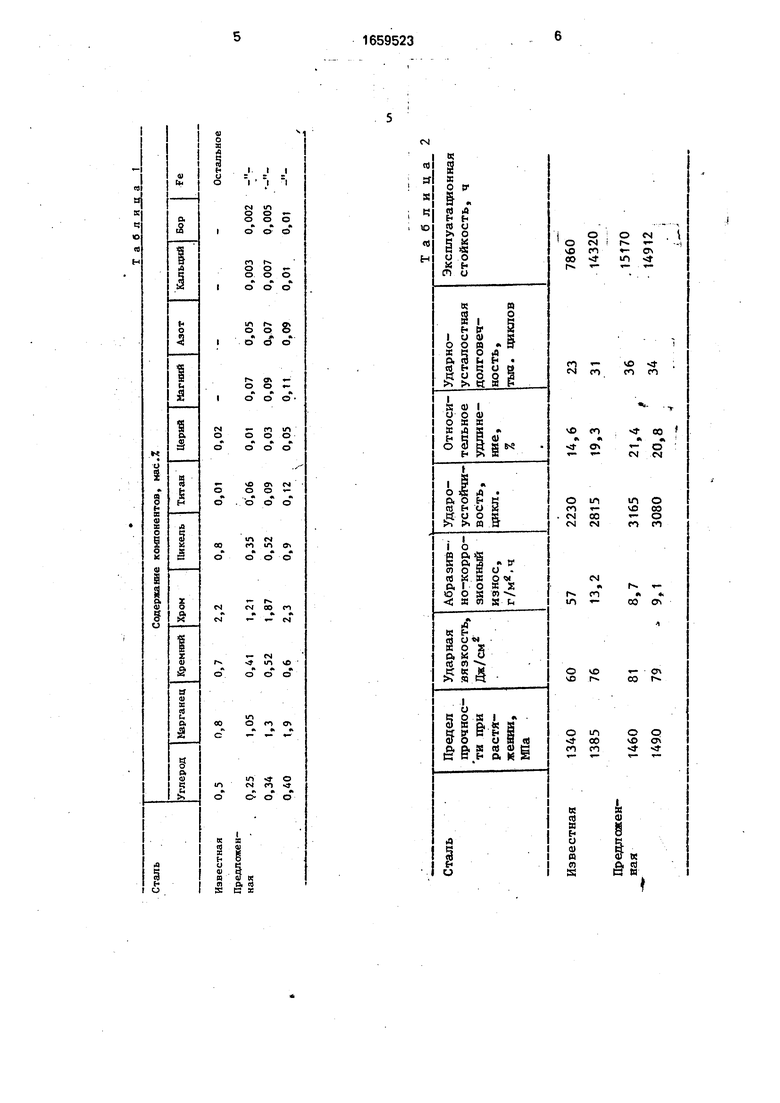

В табл. 1 приведены химические составы сталей опытных плавок.

Испытания на ударную вязкость производят на образцах типа I на маятниковом копре с энергией единичного удара 30 кгс м.

Абразивно-коррозионную стойкость определяют на гидроабразивных испытательных машинах с использованием коррозион- но-абразивных пульп, содержащих электролит и абразивный материал, в качестве которого используют нормальный электрокорунд марки 15 А зернистостью 16-П, взятых в соотношении 1:2.

В табл. 2 приведены результаты механических испытаний сталей.

Как видно из табл. 2, предложенная литая износостойкая сталь обладает более высокими характеристиками предела прочности, относительного удлинения, ударной вязкости, удароустойчивости и абразивно- коррозионной износостойкости, эксплуатационной стойкости, чем известная литая износостойкая сталь,

Использование предложенной стали для изготовления деталей гидроэлеваторов и рудоразмольного оборудования, башмаков гусеничных тракторов и тяжелонагруженных шестерен позволит повысить их

о ел ю

ел ю ы

надежность и долговечность. Стойкость деталей гидроэлеваторов из предложенной стали составляет 14,32-15,17 тыс.ч.

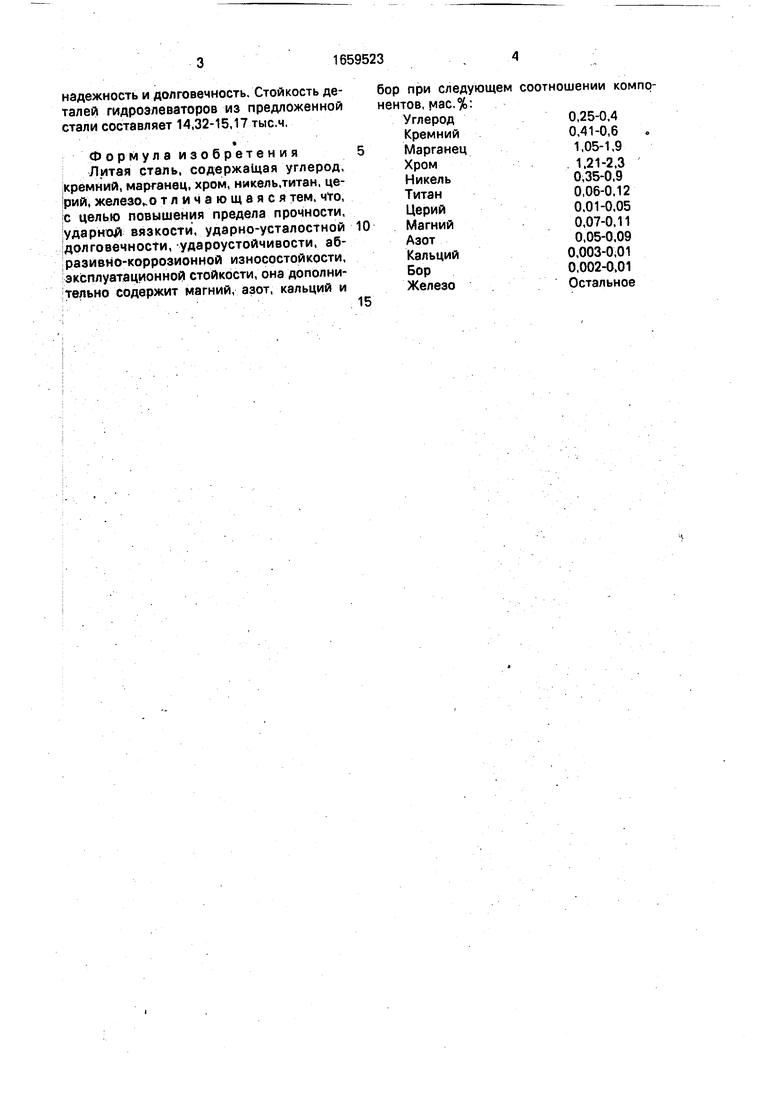

Формула изобретения Литая сталь, содержащая углерод, кремний, марганец, хром, никель.титан, церий, железо,, о тличающаяся тем, что, с целью повышения предела прочности, ударной вязкости, ударно-усталостной долговечности, удароустойчивости, абразивно-коррозионной износостойкости, эксплуатационной стойкости, она дополнительно содержит магний, азот, кальций и

0

5

бор при следующем нентов, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Титан

Церий

Магний

Азот

Кальций

Бор

Железо

соотношении компо0,25-0,4

0,41-0,6

1,05-1,9

1.21-2,3 0,35-0,9 0,06-0.12 0,01-0,05 0,07-0,11 0,05-0,09 0,003-0,01 0,002-0,01 Остальное

Известная

0,5

0,8

0,7

2,2

0,8

0,01

0,02

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Литая износостойкая сталь | 1989 |

|

SU1661240A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Литая износостойкая сталь | 1983 |

|

SU1108128A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Чугун | 1988 |

|

SU1581769A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

Изобретение относится к металлургии, в частности к литейной износостойкой стали для изготовления литых деталей гидроэлеваторов и рудораэмольного оборудования, башмаков гусеничных тракторов и шестерен экскаваторов. Цель изобретения - повышение предела прочности, ударной вязкости, ударно-усталостной долговечности, ударо- устойчивости, абразивно-коррозионной износостойкости, эксплуатационной стойкости. Сталь дополнительно содержит магний, азот, кальций и бор при следующем соотношении компонентов, мас.%: углерод 0,25-0,4; марганец 1,05-1,9, кремний 0,41-0,6, хром 1,21-2,3, никель 0,35-0,9; титан 0,06-0,12 церий 0,01- 0,05; магний 0,07-0,11, азот 0,05-0,09; кальций 0,003-0,01; бор 0,002-0,01, железо остальное. 2 табл.

Таблица 2

| Литая износостойкая сталь | 1983 |

|

SU1108128A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-31—Подача