Изобретение относится к обработке металлов давлением и может быть ислользова- но в машиностроении для разделения надрезанных слитков на заготовки.

Цель изобретения - повышение долговечности инструмента и опорного узла и улучшение качества получаемых заготовок при разделении слитков многогранного поперечного сечения.

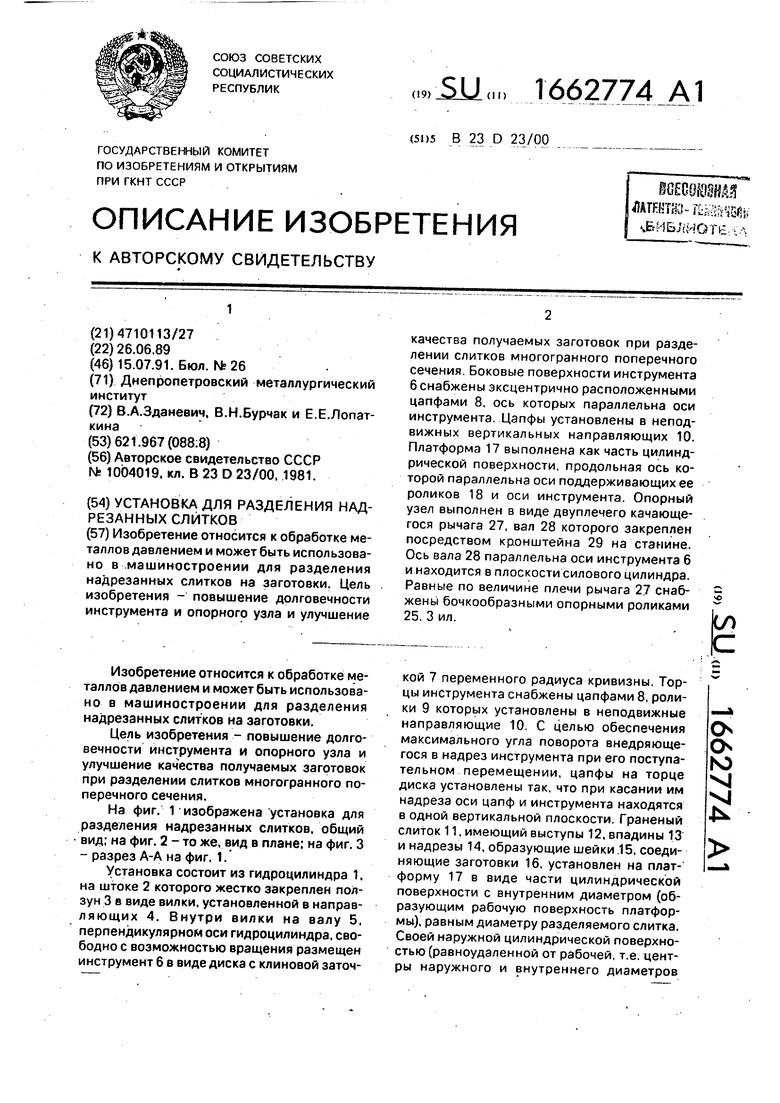

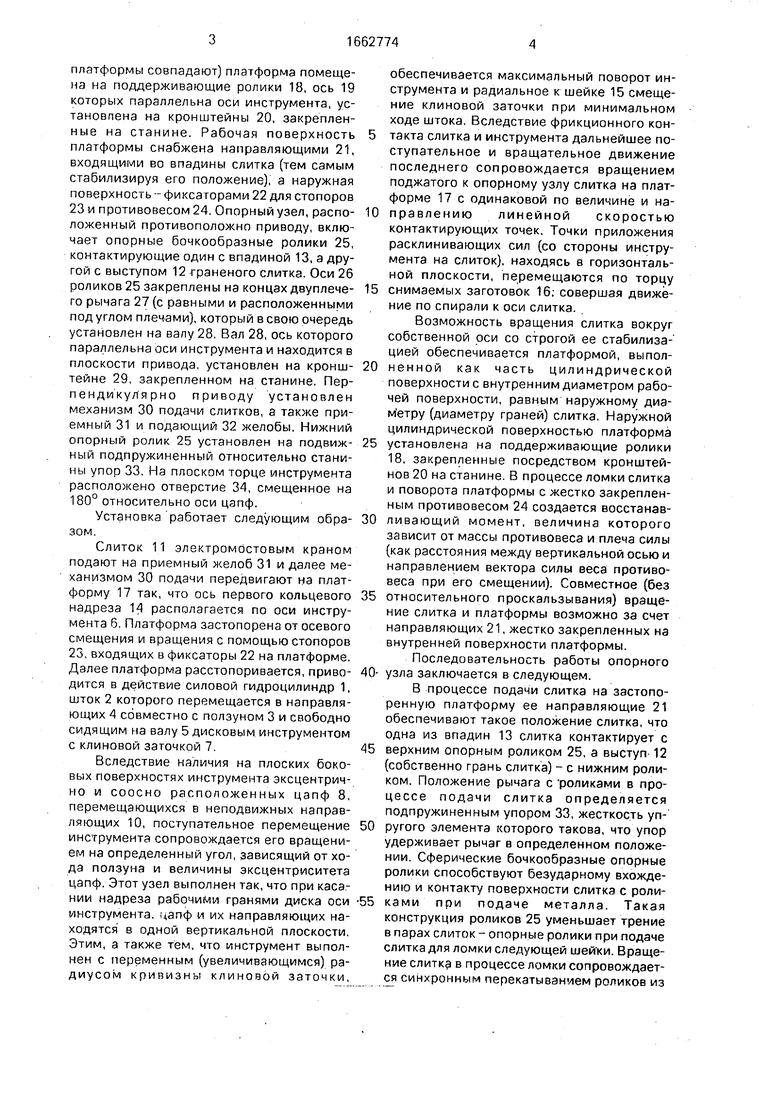

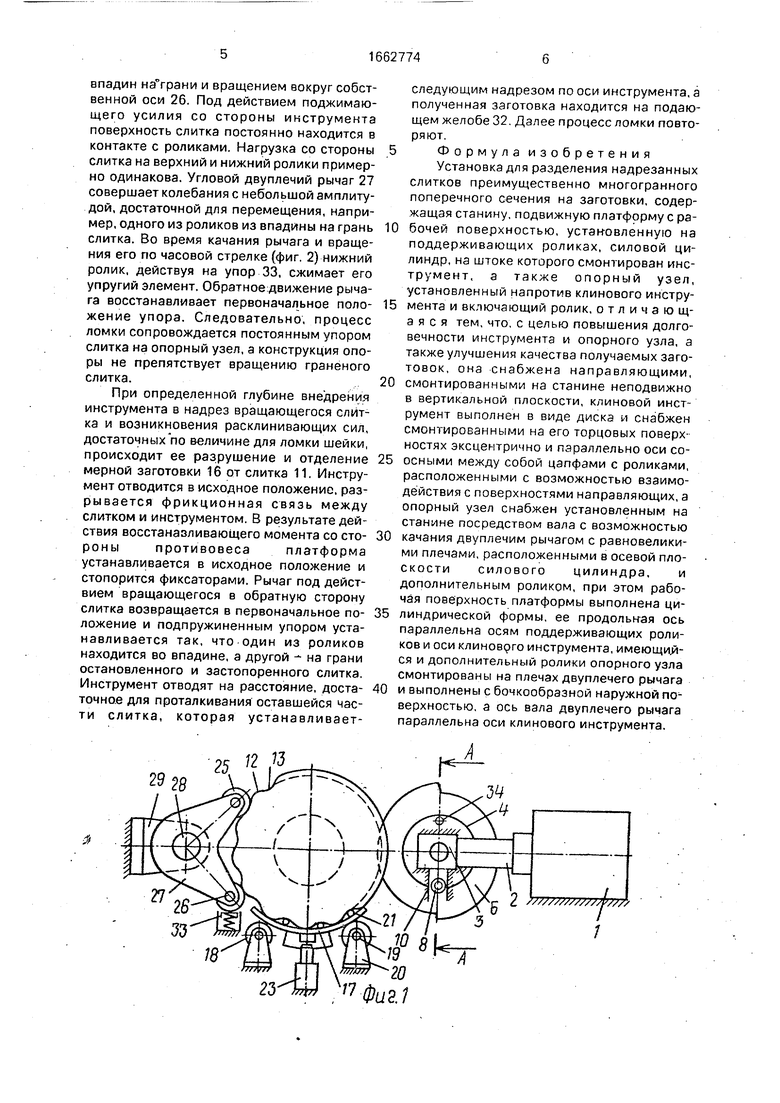

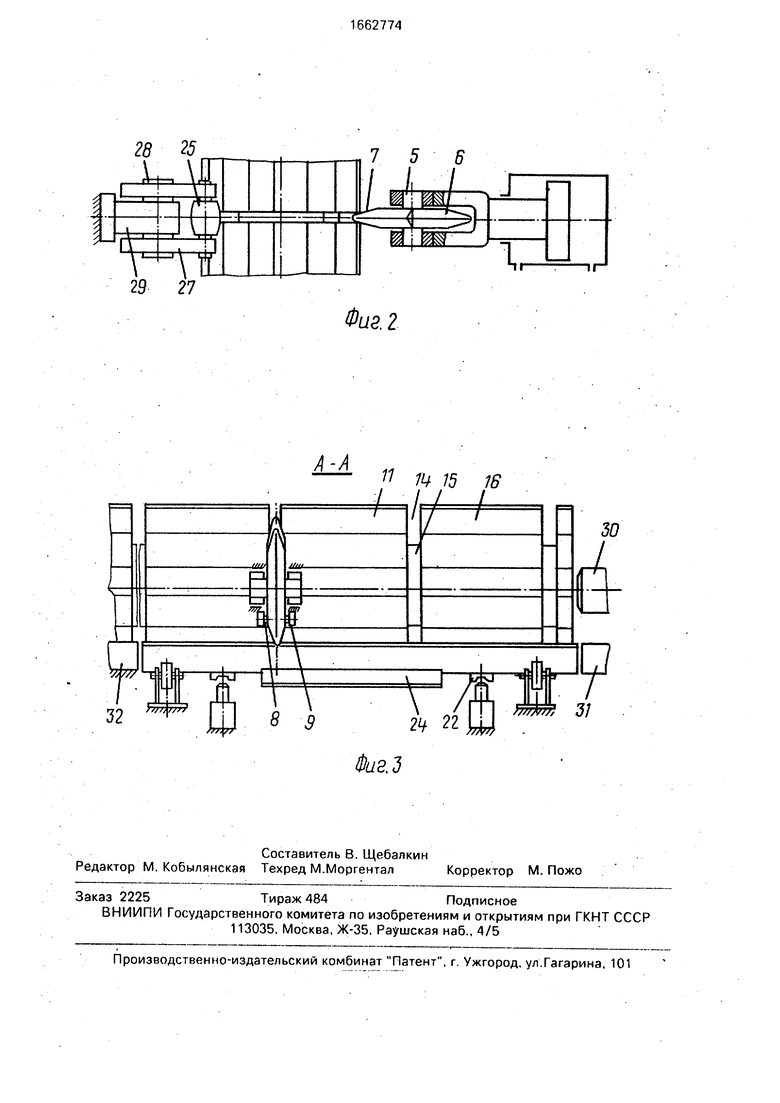

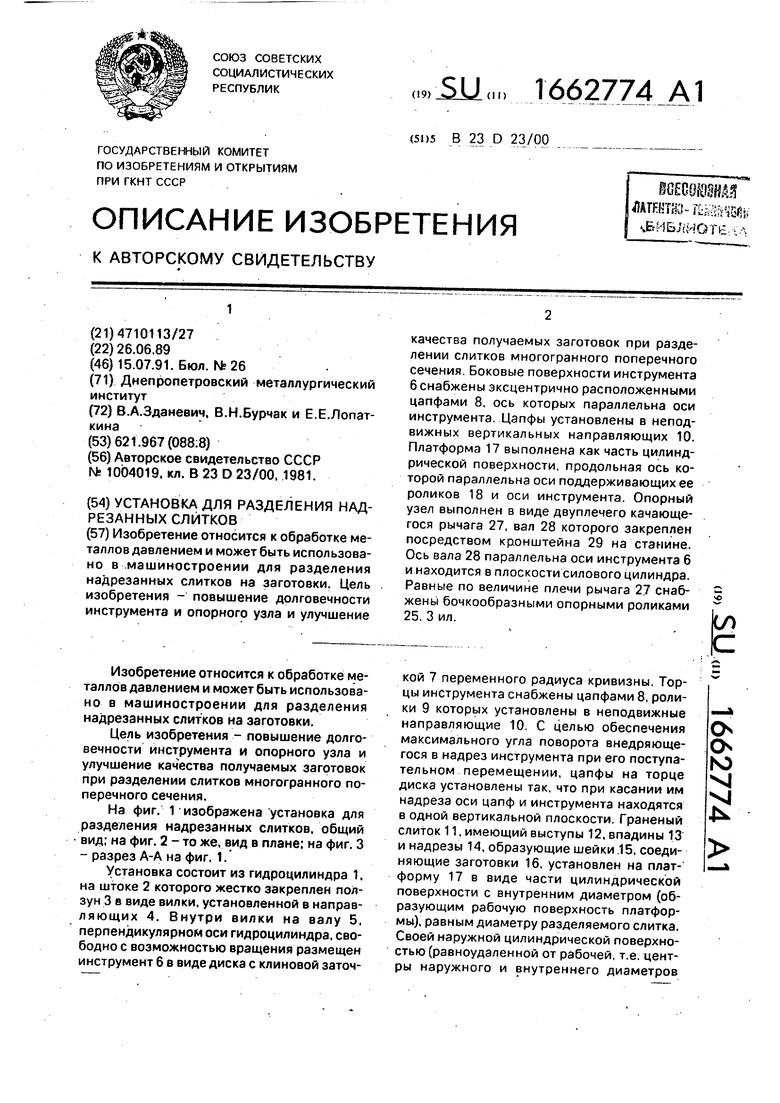

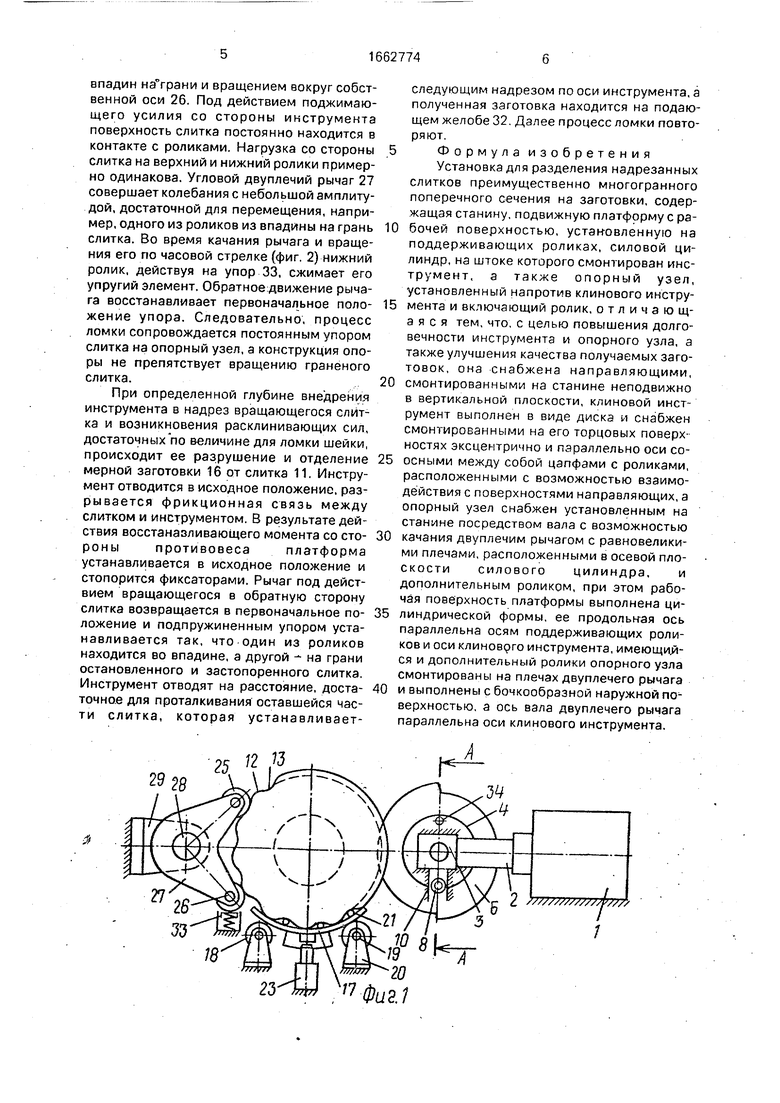

На фиг. 1 изображена установка для разделения надрезанных слитков, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1.

Установка состоит из гидроцилиндра 1. на штоке 2 которого жестко закреплен ползун 3 в виде вилки, установленной в направ- ляющих 4. Внутри вилки на валу 5. перпендикулярном оси гидроцилиндра, свободно с возможностью вращения размещен инструмент 6 в виде диска с клиновой заточкой 7 переменного радиуса кривизны. Торцы инструмента снабжены цапфами 8, ролики 9 которых установлены в неподвижные направляющие 10. С целью обеспечения максимального угла поворота внедряющегося в надрез инструмента при его поступательном перемещении, цапфы на торце диска установлены так, что при касании им надреза оси цапф и инструмента находятся в одной вертикальной плоскости. Граненый слиток 11, имеющий выступы 12, впадины 13 и надрезы 14, образующие шейки 15, соединяющие заготовки 16, установлен на плат- Форму 17 в виде части цилиндрической поверхности с внутренним диаметром (образующим рабочую поверхность платформы), равным диаметру разделяемого слитка. Своей наружной цилиндрической поверхностью (равноудаленной от рабочей, т.е. центры наружного и внутреннего диаметров

ON О Ю VI 4J

4

платформы совпадают) платформа помещена на поддерживающие ролики 18, ось 19 которых параллельна оси инструмента, установлена на кронштейны 20, закрепленные на станине. Рабочая поверхность платформы снабжена направляющими 21, входящими во впадины слитка (тем самым стабилизируя его положение), а наружная поверхность - фиксаторами 22 для стопоров 23 и противовесом 24. Опорный узел, расположенный противоположно приводу, включает опорные бочкообразные ролики 25, контактирующие один с впадиной 13, а другой с выступом 12 граненого слитка. Оси 26 роликов 25 закреплены на концах двуплечего рычага 27 (с равными и расположенными под углом плечами), который в свою очередь установлен на валу 28. Вал 28, ось которого параллельна оси инструмента и находится в плоскости привода, установлен на кронштейне 29, закрепленном на станине. Перпендикулярно приводу установлен механизм 30 подачи слитков, а также приемный 31 и подающий 32 желобы. Нижний опорный ролик 25 установлен на подвижный подпружиненный относительно станины упор 33. На плоском торце инструмента расположено отверстие 34, смещенное на 180° относительно оси цапф.

Установка работает следующим образом.

Слиток 11 электромостовым краном подают на приемный желоб 31 и далее механизмом 30 подачи передвигают на платформу 17 так, что ось первого кольцевого надреза 14 располагается по оси инструмента 6. Платформа застопорена от осевого смещения и вращения с помощью стопоров 23, входящих в фиксаторы 22 на платформе. Далее платформа расстопоривается, приводится в действие силовой гидроцилиндр 1, шток 2 которого перемещается в направляющих 4 совместно с ползуном 3 и свободно сидящим на валу 5 дисковым инструментом с клиновой заточкой 7.

Вследствие наличия на плоских боковых поверхностях инструмента эксцентрично и соосно расположенных цапф 8, перемещающихся в неподвижных направляющих 10, поступательное перемещение инструмента сопровождается его вращением на определенный угол, зависящий от хода ползуна и величины эксцентриситета цапф. Этот узел выполнен так, что при касании надреза рабочими гранями диска оси инструмента, цапф и их направляющих находятся в одной вертикальной плоскости. Этим, а также тем, что инструмент выполнен с переменным (увеличивающимся) радиусом кривизны клиновой заточки,

обеспечивается максимальный поворот инструмента и радиальное к шейке 15 смещение клиновой заточки при минимальном ходе штока. Вследствие фрикционного кон- такта слитка и инструмента дальнейшее поступательное и вращательное движение последнего сопровождается вращением поджатого к опорному узлу слитка на платформе 17 с одинаковой по величине и на- 0 правлению линейной скоростью контактирующих точек. Точки приложения расклинивающих сил (со стороны инструмента на слиток), находясь в горизонтальной плоскости, перемещаются по торцу 5 снимаемых заготовок 16; совершая движение по спирали к оси слитка.

Возможность вращения слитка вокруг собственной оси со строгой ее стабилизацией обеспечивается платформой, выпол- 0 ненной как часть цилиндрической поверхности с внутренним диаметром рабочей поверхности, равным наружному диа- м етру (диаметру граней) слитка. Наружной цилиндрической поверхностью платформа 5 установлена на поддерживающие ролики 18, закрепленные посредством кронштейнов 20 на станине. В процессе ломки слитка и поворота платформы с жестко закрепленным противовесом 24 создается восстанав- 0 ливающий момент, величина которого зависит от массы противовеса и плеча силы (как расстояния между вертикальной осью и направлением вектора силы веса противовеса при его смещении). Совместное (без 5 относительного проскальзывания) вращение слитка и платформы возможно за счет направляющих 21, жестко закрепленных на внутренней поверхности платформы.

Последовательность работы опорного 0- узла заключается в следующем.

В процессе подачи слитка на застопоренную платформу ее направляющие 21 обеспечивают такое положение слитка, что одна из впадин 13 слитка контактирует с 5 верхним опорным роликом 25, а выступ 12 (собственно грань слитка) - с нижним роликом. Положение рычага с роликами в процессе подачи слитка определяется подпружиненным упором 33, жесткость уп- 0 ругого элемента которого такова, что упор удерживает рычаг в определенном положении. Сферические бочкообразные опорные ролики способствуют безударному вхождению и контакту поверхности слитка с роли- 5 ками при подаче металла. Такая конструкция роликов 25 уменьшает трение в парах слиток - опорные ролики при подаче слитка для ломки следующей шейхи. Вращение слитку в процессе ломки сопровождается синхронным перекатыванием роликов из

впадин на грани и вращением вокруг собственной оси 26. Под действием поджимающего усилия со стороны инструмента поверхность слитка постоянно находится в контакте с роликами. Нагрузка со стороны слитка на верхний и нижний ролики примерно одинакова. Угловой двуплечий рычаг 27 совершает колебания с небольшой амплитудой, достаточной для перемещения, например, одного из роликов из впадины на грань слитка. Во время качания рычага и вращения его по часовой стрелке (фиг. 2) нижний ролик, действуя на упор 33, сжимает его упругий элемент. Обратное движение рычага восстанавливает первоначальное положение упора. Следовательно, процесс ломки сопровождается постоянным упором слитка на опорный узел, а конструкция опоры не препятствует вращению граненого слитка.

При определенной глубине внедрения инструмента в надрез вращающегося слитка и возникновения расклинивающих сил, достаточных по величине для ломки шейки, происходит ее разрушение и отделение мерной заготовки 16 от слитка 11. Инструмент отводится в исходное положение, раз- рывается фрикционная связь между слитком и инструментом. В результате действия восстанавливающего момента со сто- роны противовеса платформа устанавливается в исходное положение и стопорится фиксаторами. Рычаг под действием вращающегося в обратную сторону слитка возвращается в первоначальное положение и подпружиненным упором устанавливается так, что один из роликов находится во впадине, а другой - на грани остановленного и застопоренного слитка. Инструмент отводят на расстояние, достаточное для проталкивания оставшейся части слитка, которая устанавливаетследующим надрезом по оси инструмента, а полученная заготовка находится на подающем желобе 32 Далее процесс ломки повторяют5Формула изобретения

Установка для разделения надрезанных слитков преимущественно многогранного поперечного сечения на заготовки, содержащая станину, подвижную платформу с ра0 бочей поверхностью, установленную на поддерживающих роликах, силовой цилиндр, на штоке которого смонтирован инструмент, а также опорный узел, установленный напротив клинового инстру5 мента и включающий ролик, отличающаяся тем, что, с целью повышения долговечности инструмента и опорного узла, а также улучшения качества получаемых заготовок, она снабжена направляющими,

0 смонтированными на станине неподвижно в вертикальной плоскости, клиновой инструмент выполнен в виде диска и снабжен смонтированными на его торцовых поверх ностях эксцентрично и параллельно оси со5 осными между собой цапфами с роликами, расположенными с возможностью взаимодействия с поверхностями направляющих, а опорный узел снабжен установленным на станине посредством вала с возможностью

0 качания двуплечим рычагом с равновеликими плечами, расположенными в осевой плоскости силового цилиндра, и дополнительным роликом, при этом рабочая поверхность платформы выполнена ци5 линдрической формы, ее продольная ось параллельна осям поддерживающих роликов и оси клиноврго инструмента, имеющийся и дополнительный ролики опорного узла смонтированы на плечах двуплечего рычага

0 и выполнены с бочкообразной наружной поверхностью, а ось вала двуплечего рычага параллельна оси клинового инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ломки слитков | 1990 |

|

SU1738509A1 |

| Станок для разрезки ребристых слитков | 1978 |

|

SU747634A1 |

| Установка для холодной ломки металла | 1984 |

|

SU1237329A1 |

| Устройство для ломки проката и слитков на заготовки | 1981 |

|

SU995984A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Установка для ломки слитков | 1988 |

|

SU1590226A1 |

| Устройство для ломки надрезанного металла на мерные заготовки | 1987 |

|

SU1466873A1 |

| Станок для разрезки граненых слитков | 1983 |

|

SU1094684A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОНОВ ИЗОЛЯЦИОННОЙ ЛЕНТЫ | 1997 |

|

RU2122936C1 |

| Станок для одновременной обработки двух центровых отверстий | 1977 |

|

SU737201A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для разделения надрезанных слитков на заготовки. Цель изобретения - повышение долговечности инструмента и опорного узла и улучшение качества получаемых заготовок при разделении слитков многогранного поперечного сечения. Боковые поверхности инструмента 6 снабжены эксцентрично расположенными цапфами 8, ось которых паралельна оси инструмента. Цапфы установлены в неподвижных вертикальных направляющих 10. Платформа 17 выполнена как часть цилиндрической поверхности, продольная ось которой параллельна оси поддерживающих ее роликов 18 и оси инструмента. Опорный узел выполнен в виде двуплечего качающегося рычага 27, вал 28 которого закреплен посредством кронштейна 29 на станине. Ось вала 28 параллельна оси инструмента 6 и находится в плоскости силового цилиндра. Равные по величине плечи рычага 27 снабжены бочкообразными опорными роликами 25. 3 ил.

Я 28

12 И

23

Фиг. 2

А-А

32

)i ty/rr

JJ 8 з

ffy

V V4 15 16

/iYi

гч п

ТлР,

, 31

Фаг.З

| Установка для разделения слитков на заготовки | 1981 |

|

SU1004019A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-26—Подача