(54) СТАНОК ДЛЯ РАЗРЕЗКИ РЕБРИСТЫХ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для разрезки граненых слитков | 1983 |

|

SU1094684A1 |

| Устройство для обработки деталей типа тела вращения | 1976 |

|

SU621548A1 |

| Станок для обрезки труб | 1985 |

|

SU1287988A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Слиток | 1978 |

|

SU740387A1 |

| Устройство для затылования | 1984 |

|

SU1199458A2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Способ резки ребристых заготовок | 1983 |

|

SU1098666A1 |

| Резьботокарный станок | 1979 |

|

SU931336A1 |

| Установка для разделения надрезанных слитков | 1989 |

|

SU1662774A1 |

I

Изобретение относится к обработке металлов резанием и может быть использовано в машиностроении для разрезки ребристых или граненых слитков.

Известен станок для резки ребристых слитков на отдельные заготовки, содержащий станину, переднюю и заднюю бабки и несколько поперечных суппортов с установленными на них резцами l.

Известен также станок для разрезки ребристых слитков, содержащий станину, противоположно установленные на ней суппорты с режущими инструментами, механизм зажима слитка 23Недостатками известного станка являются интенсивные крутильные колебания в приводе вращения шпинделя, возникающие при резке граненых слитков в результате периодического врезания и выхода резцов из граней. Из-за интенсивной нагрузки на резцы, воз1шкающей в результате периодического литейной корки граней, используемая обычно скорость резания для резцов из стали Р18

не превышает 10-12 м/мин. При наружном диаметре двенадцатигранного слитка 54О-575 мм частота крутильных колебаний, равная пронзведеншо числа граней на скорость вращения слитка, составляет от одного до двух герц. Крутильные колебания происходят с раскрытием и закрытием зазоров в зубчастых зацеплениях коробки передач привода станка. Вследствие действия сил неупругого сопротивле10ния (силы трения внешние и внутренние и т. д.) при врезании резцов в грани соударения зубьев отсутствуют. Выход резцов из граней освобождает силы упругости силовой линии привода, дейст 15вие которых приводит к удару зубьев друг о друга, что значительно снижает срок службы зубчатых передач я других деталей.

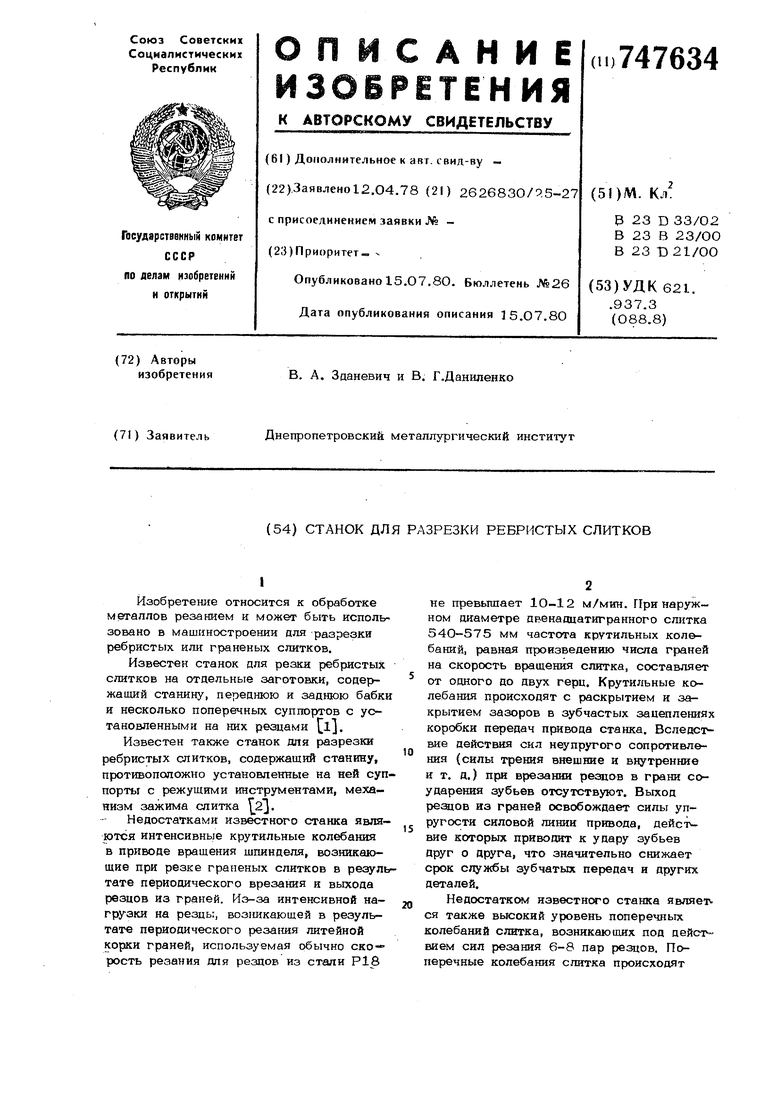

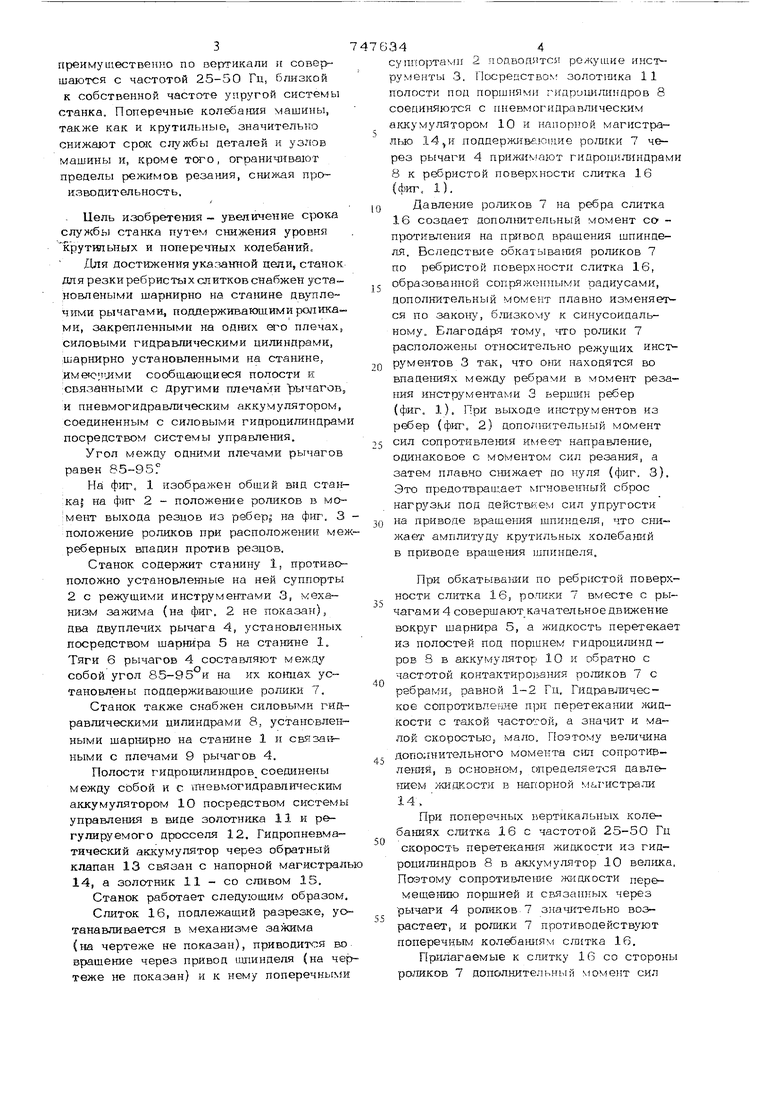

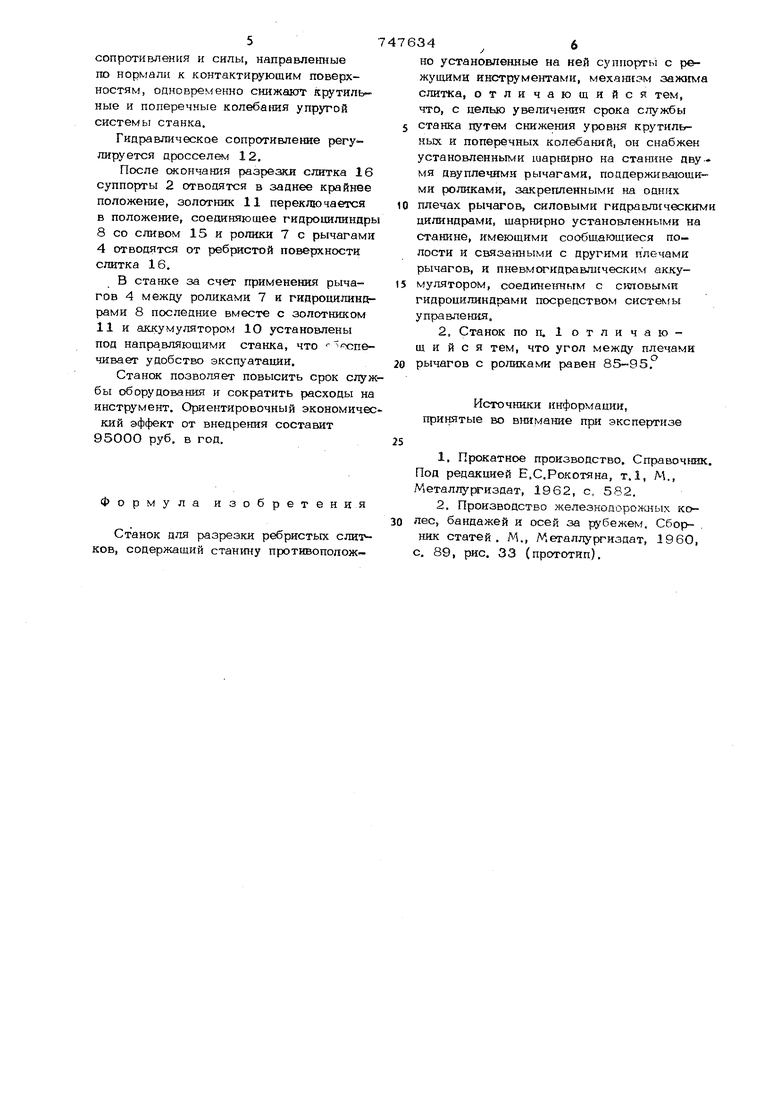

Недостатком известного станка являет20ся также высокий уровень поперечных колебаний слитка, возникающих под деиствием сил резания 6-8 пар резцов. Поперечные колебания слитка происходят 3 преимущественно по вертикапи и совершаются с частотой 25-50 Гц, б шзкой к собственной частоте упругой системы станка. Поперечные кол йагшя машины, также как и крутильныС; значительно снижают ерше службы деталей и узлов машины и, кроме того, ограничивают пределы режимов резания, скимля произвоаитольность. Цель изобретения - увеличение срока службы станка путем снижения уровня крутгетьных и поперечных колебаний. Для достижения указатгой цели, станок для резки ребристых слитков снабжен установлеными шарнирно на двуппечими рычагами, поддерживают, им и роликами, закрепленными на onraix его плечах, силовыми гидравлическими цилиндрами, шарнирно установленными на станине, йме1с;1лми сообщающиеся полости и: связанными с другими плечами эычагов и пневмогидравлическим аккумулятором, соединенным с силовыми гидроцияиндрам посредством системы управления. Угол между одними плечами рычагов равен 85-95f На фиг. 1 изображен общий виц стан ка на фиг 2 - положение роликов в момент выхода резцов из ребер; на фиг, 3 положение роликов при расположении ме реберных впадин против резцов. Станок содержит станину 1, противоположно установленные на ней суппорты 2 с режущими инструментами 3, механизм зажима (на фиг. 2 не показан), два двуплечих рычага 4, установленных посредством шарнира 5 на станине 1. Тяги 6 рычагов 4 составляют между собой угол 85-9 5°и на их концах установлены поддерживающие ролики 7. Станок также снабжен силовыми гидравлическими цилиндрами 8, установленными шарнирно на станине 1 и связанными с плечами 9 рычагов 4. Полости гидроцилиндров соеш1нены между собой и с пневмогидравпическим аккумулятором 1О посредством системы управления в виде золотника 11 и регулируемого дросселя 12. Гидропн€;вматический аккумулятор через обратный клапан 13 связан с напорной магистрал 14, а золотник 11 - со сливом 15. Станок работает следующим образом Слиток 16, подлежащий разрезке, ус танавливается в механизме зажима (на чертеже не показан), приводит :;я во вращение через привод щпинделя (на че теже не показан) и к нему поперечны%ш 344 cynrmpTavoi 2 -шавопятся рожушие инструменты 3, riocpetiCTBON; золотш1ка 11 полости под поршнями гиарош{линдров 8 соециняю:гся с пневмогидравллческим ашсумулятором 10 и напор)юй магистралью 14,и поддерж11в ;-101цие ролики 7 через рычаги 4 прижимают гиароцилинарами 8 к ребристой поверхности слитка 16 (фи. 1), Давление роликов 7 на ребра слитка 16 сознает дополнительный момент са противления на привод вращения шпиндеяЯ. Бслецствие обкатываш я роликов 7 по ребристой поверхности слитка 16, образованной сопряждзняыми радиусами, дополнительный момент плавно изменяет ся по закону, близкому к синусоидальному,, Благодаря тому, что ролики 7 расположены отн сюите ль но режущих инс рументов 3 так, что они находятся во впаде1шях между ребрами в момент резания инструментами 3 ьершин ребер (фиг. 1), При инструментов из ребер (фиг„ 2) допо нительный момент сил сопротивления KN-ieoT направление, одинаковое с моментом сил резания, а затем плавно снижает до нуля (фиг. 3). Это предотвращает мгновенный сброс нагрз зки под цейств-ием сил упругости на приводе вращения шпинделя, что снижа&г амплитуду крутильных колебат1й в приводе вращения шпинделя. При обкать ва11ии но ребристой поверхности слитка 16, ролккр 7 вместе с рычагами 4 совершают качательное движение вокруг шарнира 5, а жидкость перетекает из полостей под поршнем гидроцилинд - ров 8 в шскуму ъчтор 10 и обратно с частотой контактирования ро„тиков 7 с ребрами, равной 1-2 Гн, Гидрав таческое сопротквпешге при перетекании лшдкости с такой часто .сой, а значит и малой скоростью,, мало. Поэтому величина дополнительного момента сил сопротивления, в основном, сятределяется давле шем жицкости в напорной м г истрали 14, При поперечных вертикальных колебаниях слитка 16 с частотой 25-50 Гц скорость перетекания жидкости из гидроцилиндров 8 в аккумулятор 10 велика, Поэтому сопротивление жидкости перемещению поршней и связанных через рычаги 4 роликов 7 значительно возрастае1% и роли;ки 7 противодействуют поперечным колебаш1ям слитка 16. Прилагаемые к сяятку 16 со стороны роликов 7 дополнительный момент сил сопротивления и силы, направленные по нормаш к контактирующим поверхностям, одновременно снижактт крутильные и поперечные колебания упругой системы станка. Гидравлическое сопротивление регулируется дросселем 12, После окончания разреааш слитка 16 суппорты 2 отводятся в заднее крайнее положение, золотник 11 переключается в положение, соединяющее гидроцилиндры 8 со сливом 15 и ролики 7 с рычагами 4 отводятся от ребристой поверхности слитка 16. В станке за счет применешш рычагов 4 между роликами 7 и гидроцилиндрами 8 последние вместе с золотником 11 и аккумулятором 10 установлены под направляющими станка, что f neчивает удобство экспуатации. Станок позволяет повысить срок служ бы оборудования и сократить расходы на инструмент. Ориентировочный экономичес кий эффект от внедрения составит 95000 руб. в год.

Формула изобретен и я

Станок для разрезки ребристых сли-рков, содержащий станину противополож1.Прокатное производство. Справочник. Под редакцией Е.С.Рокотяна, т. 1, Д., Металлургиздат, 1962, с, 582.

с. 89, рис. 33 (прототип). но установленные на ней суппорты с режущими инструментами, мехашсзм заж1гма слитка, отличающийся тем, что, с целью увеличе}ия срока службы станка путем снижения уровня крутильных и поперечных , он снабжен установленными шарЕшрно на станине двумя двуплечими рычагами, поддерживающими роликами, закрепленными на одних плечах рычагов, силовыми гидравлическими цилиндрами, шарнирно установленными на станине, имеющими сообщающиеся полости и связанными с другими плечами рычагов, к пневмогидравлическим аккумулятором, соединенным с скповыми гидроцилиндрами посредством cиcтe fы управления, 2. Станок по п. 1 отличающийся тем, что угол между плечами рычагов с роликами равен 85-95. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-15—Публикация

1978-04-12—Подача