(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ КОРРИГИРОВАННАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 1991 |

|

RU2025614C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ изготовления зубчатых колес | 1987 |

|

SU1662775A1 |

| Станок для нарезания стружечных канавок на шеверах | 1979 |

|

SU878463A1 |

| ЗУБЧАТАЯ ПАРА | 1944 |

|

SU67425A1 |

| Инструмент для обкатки зубчатых колес | 1989 |

|

SU1616749A1 |

| Способ нарезания эвольвентной части профилей зубьев зубчатых колес методом геометрического построения эвольвенты | 1990 |

|

SU1764873A1 |

Использование: производство зубчатых колес на универсальных фрезерных станках с ЧПУ. Сущность изобретения основана на геометрическом построении эвольвенты при непрерывном вращении заготовки с постоянной угловой скоростью и формообразующим движением инструмента цилиндрической формы с постоянной скоростью по ломаной траектории, описанной около основной окружности. 1 ил.

Изобретение относится к области металлообработки, в частности к изготовлению зубчатых колес, и может быть использовано во всех областях машиностроения при производстве зубчатых колес.

Известны способы изготовления зубчатых колес на станках с числовым программным управлением, позволяющие формировать профили зубьев путем программных движений заготовки и инструмента цилиндрической формы (заявка Великобритании № 2154486, В 23 F 19/00, 1985).

Движение инструмента по сложной траектории с переменной скоростью усложняет управляющую программу, снижает точность нарезания колеса.

Способ нарезания зубчатых колес, выбранный в качестве прототипа, заключается втом, что получение зубчатых профилей осуществляется методом геометрического построения эвольвенты инструментом, установленным нормально к торцевой поверхности заготовки с подачей по касательной к основной окружности обрабатываемого колеса (авт. св. № 1484491, В 23 F 17/00, 1987). Для этого устройство снабжено гибкой передачей со шкивами, а инструментальная головка закреплена на гибком элементе передачи.

Этот способ не позволяет формировать профили зубьев для колес различной номенклатуры без соответствующей переналадки устройства и замены шкивов, так как изменение модуля колеса или числа его зубьев ведет к изменению диаметра основной окружности. Необходимость большого числа переходов инструмента и установок заготовки обусловливают низкую производительность данного способа. Кроме того.

VI

IO1 |Ю 01 М U

закрепление инструментальной головки на гибком элементе передачи не может обеспечить высокую точность профилирования зубьев.

Целью изобретения является повышение производительности и точности путем сокращения числа проходов инструмента при обработке на универсальных фрезерных станках с ЧПУ.

Поставленная цель достигается тем, что в известном способе формирования зубьев методом геометрического построения эвольвенты перед обработкой ось вращения инструмента цилиндрической формы устанавливают на расстоянии от геометрического центра заготовки, равном радиусу окружности пересечения эвольвент, эквидистантных нарезаемому профилю, а величину подачи задают равной Н 2 гь tg am, где гь - радиус основной окружности; ат - угол профиля по окружности пересечения эквидистантных эвольвент. Направление каждой последующей подачи многократно изменяют в соответствии с числом зубьев нарезаемого колеса и выполняют ее под углом к предыдущей, определяемым по зависимости - 2ат.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию Новизна. При изучении других известных технических решений признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

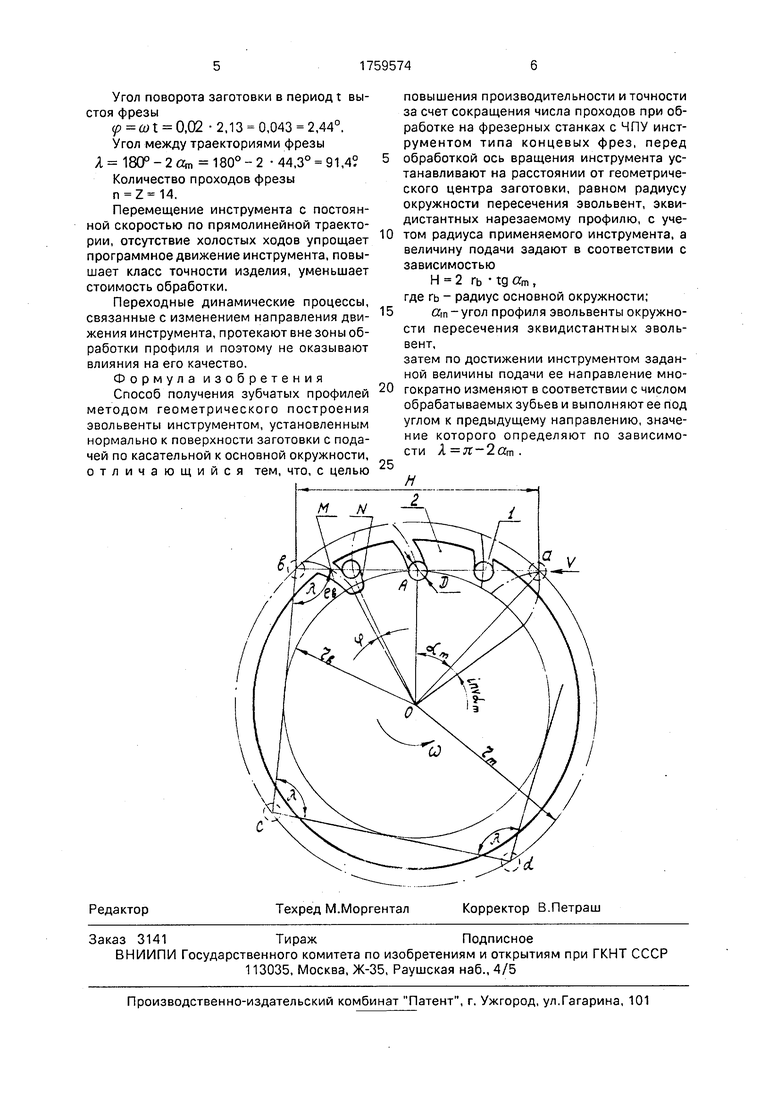

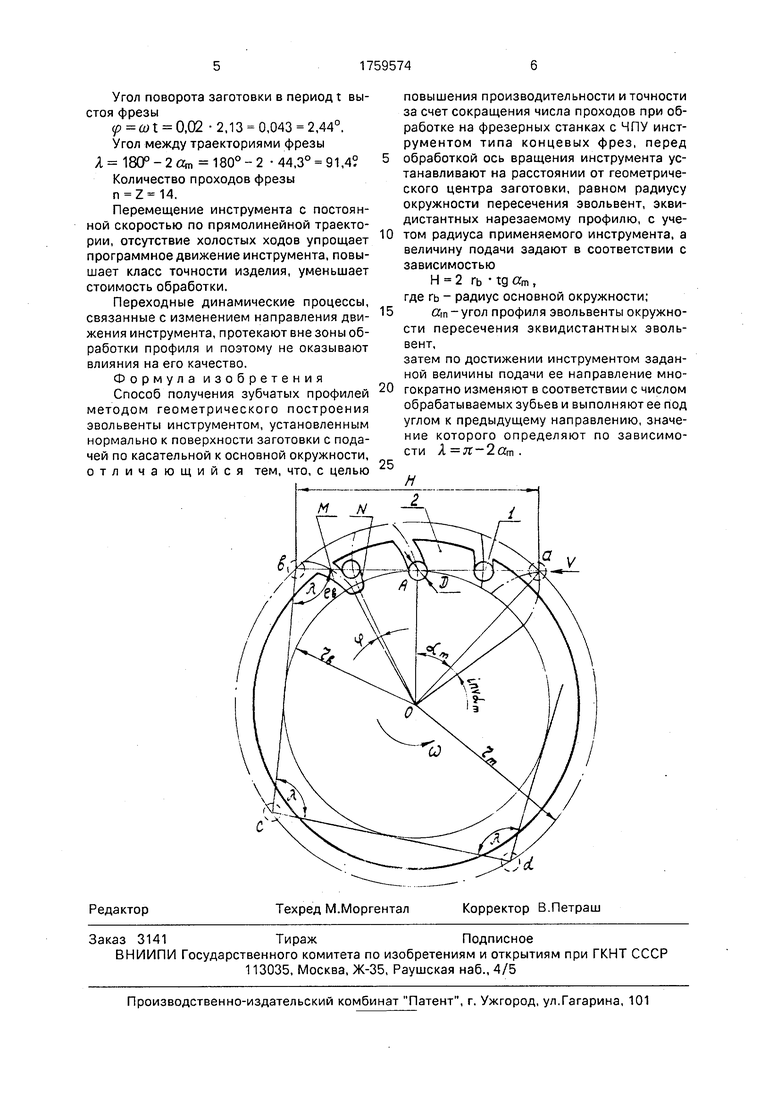

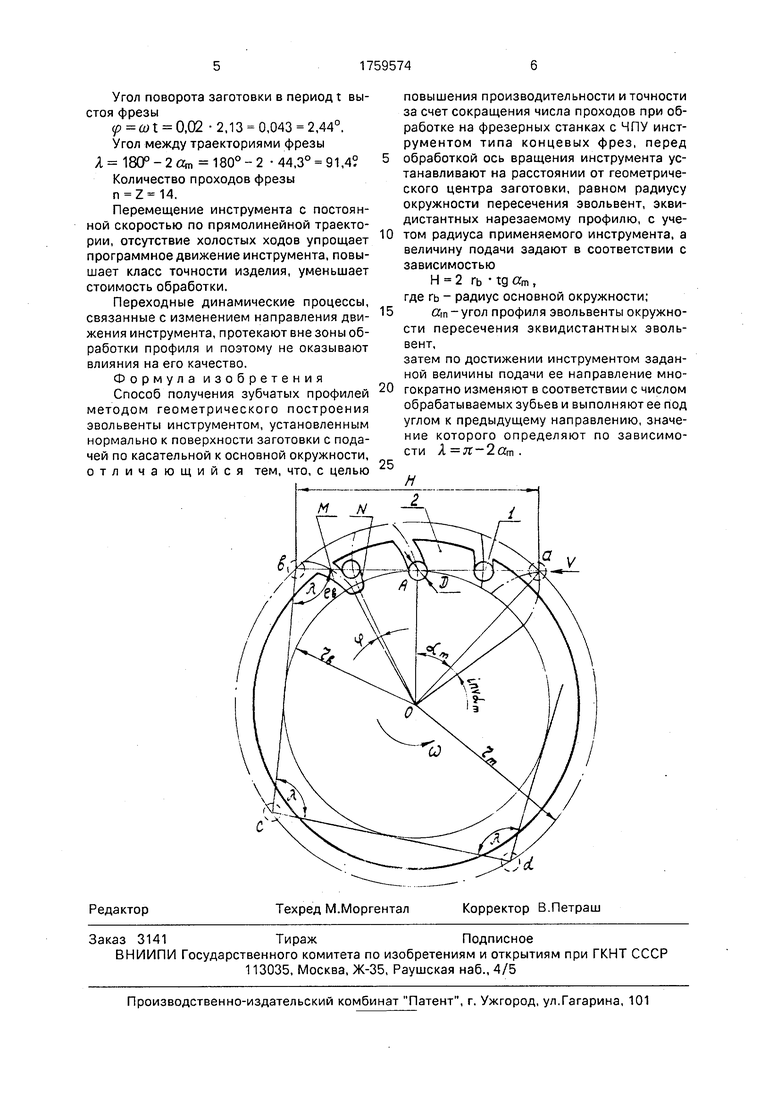

На рисунке показано три последовательных положения инструмента 1 в процессе нарезания. За один проход инструмента по прямой ab на нарезаемом колесе 2 полностью формируются взаимно противоположные поверхности М и N смежной пары зубьев (впадина). Полный цикл обработки зубчатого колеса осуществляется при непрерывном вращении заготовки движением центра инструмента по ломаной траектории abed..., описанной около основной окружности; количество отрезков Н траектории равно количеству зубьев колеса.

Вершины траектории лежат на окружности пересечения центровых профилей зубьев (окружность заострения) радиуса

гь m cos am

где ат - угол профиля эвольвенты на окружности заострения, определяемый выражением

Зь +D

mv am -

2rb

0

5

0

5ь - толщина зуба на основной окружности;

D - диаметр инструмента, выбираемый из условия

D еь,

где еь - ширина впадины на основной окружности.

Длина каждого отрезка траектории равна

Н 2 гь tg От.

При этом каждый последующий проход фрезы образует с предыдущим угол А 180°-2 ат.

При такой величине хода Н инструмента исключается его выстой на окружности заострения при переходе к обработке каждой последующей впадины.

Выстой инструмента возможен при еь D на основной окружности (в точке А) продолжительностью еь -D

t

шгь

где а)- угловая скорость заготовки.

Экспериментальное нарезание колес заявленным способом проводилось при следующих исходных данных: число зубьев Z 14, модуль m 10 мм, угол зацепления а 20°.

При этом радиус основной окружности

гь соза 1°-14

cos 20° 65,78 мм;

толщина зуба на основной окружности

Зь 2 гь (j + inv а)2 65.78 (jr + ltw 20°) б 72

ширина впадины на основной окружности

е ь 2 гь ( - Inv С)2 65,78 (j - inv 20°) 12,80 мм

Диаметр фрезы принят равным 0 20 мм еь.

Инволюта угла профиля эвольвенты на окружности заострения

.«°- Угол профиля эвольвенты на окружности заострения определяется по зависимости

0

inv ат tgcrm - ат ; ат 0,77 44,30е Длина одного прохода фрезы

,о .

со 0,02с 1

Н 2 гь tg ат - 2 65,78 tg 44,3 128,38 мм .

Угловая скорость заготовки принята тогда скорость перемещения фрезы составит 5V шгь 0,02- 65,78 1,32 мм/с.

Время выстоя фрезы на основной окружности (в середине прохода Н) еь -D 12,8 -10

t

V

1,32

Угол поворота заготовки в период t вы- стоя фрезы

)t Q,V2 -2,13 0,043 2,44°. Угол между траекториями фрезы

А W-2 От 180°-2 -44,3° 91,4

Количество проходов фрезы

n .

Перемещение инструмента с постоянной скоростью по прямолинейной траектории, отсутствие холостых ходов упрощает программное движение инструмента, повышает класс точности изделия, уменьшает стоимость обработки.

Переходные динамические процессы, связанные с изменением направления движения инструмента, протекают вне зоны обработки профиля и поэтому не оказывают влияния на его качество.

Формула изобретения

Способ получения зубчатых профилей методом геометрического построения эвольвенты инструментом, установленным нормально к поверхности заготовки с подачей по касательной к основной окружности, отличающийся тем, что, с целью

Редактор

Техред М.Моргентал

Заказ 3141ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

0

5

0

5

повышения производительности и точности за счет сокращения числа проходов при обработке на фрезерных станках с ЧПУ инструментом типа концевых фрез, перед обработкой ось вращения инструмента устанавливают на расстоянии от геометрического центра заготовки, равном радиусу окружности пересечения эвольвент, эквидистантных нарезаемому профилю, с учетом радиуса применяемого инструмента, а величину подачи задают в соответствии с зависимостью

Н 2 гь tg am, где гь - радиус основной окружности;

«гп-угол профиля эвольвенты окружности пересечения эквидистантных эвольвент,

затем по достижении инструментом заданной величины подачи ее направление многократно изменяют в соответствии с числом обрабатываемых зубьев и выполняют ее под углом к предыдущему направлению, значение которого определяют по зависимости Я П - 2 От .

Корректор В Петраш

| Устройство для обработки изделий с фасонным профилем | 1987 |

|

SU1484491A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-07—Публикация

1990-02-21—Подача