(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кварцевых заготовок | 1990 |

|

SU1723057A1 |

| Способ получения кварцевого стекла | 1990 |

|

SU1749185A1 |

| Способ получения фотокатализатора на основе высокопористого наноструктурированного монолитного оксида алюминия, инкрустированного неагломерированными квантовыми точками, и способ синтеза квантовых точек ZnCdS | 2022 |

|

RU2808200C1 |

| Способ получения стекла | 1991 |

|

SU1806105A3 |

| Способ сорбционной очистки водных сред от растворенного урана | 2017 |

|

RU2669853C1 |

| Способ получения кварцевого стекла | 1990 |

|

SU1723054A2 |

| Металлоорганический координационный полимер для аккумулирования природного газа, метана, и способ его получения | 2021 |

|

RU2782623C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2580959C1 |

| Способ очистки фуллерена C от оксидных примесей | 2016 |

|

RU2626635C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ СОРБЕНТОВ, СЕЛЕКТИВНЫХ К РАДИОНУКЛИДАМ ЦЕЗИЯ | 2015 |

|

RU2618705C2 |

Изобретение относится к производству кварцевых и керамических изделий, полученных золь-гель технологией. Способ позволяет повысить производительность процесса и увеличение выхода годной продукции. В способе получения кварцевых заготовок на основе золь-гель технологии перед сушкой жидкую фазу, отделившуюся после желатинизации, удаляют, а сушку проводят сначала в открытом объеме, а затем над активированным сорбентом. 1 ил., 1 табл.

Изобретение относится к производству кварцевых и керамических изделий, полученных золь-гель технологией.

Цель изобретения - повышение производительности процесса и увеличение выхода годной продукции.

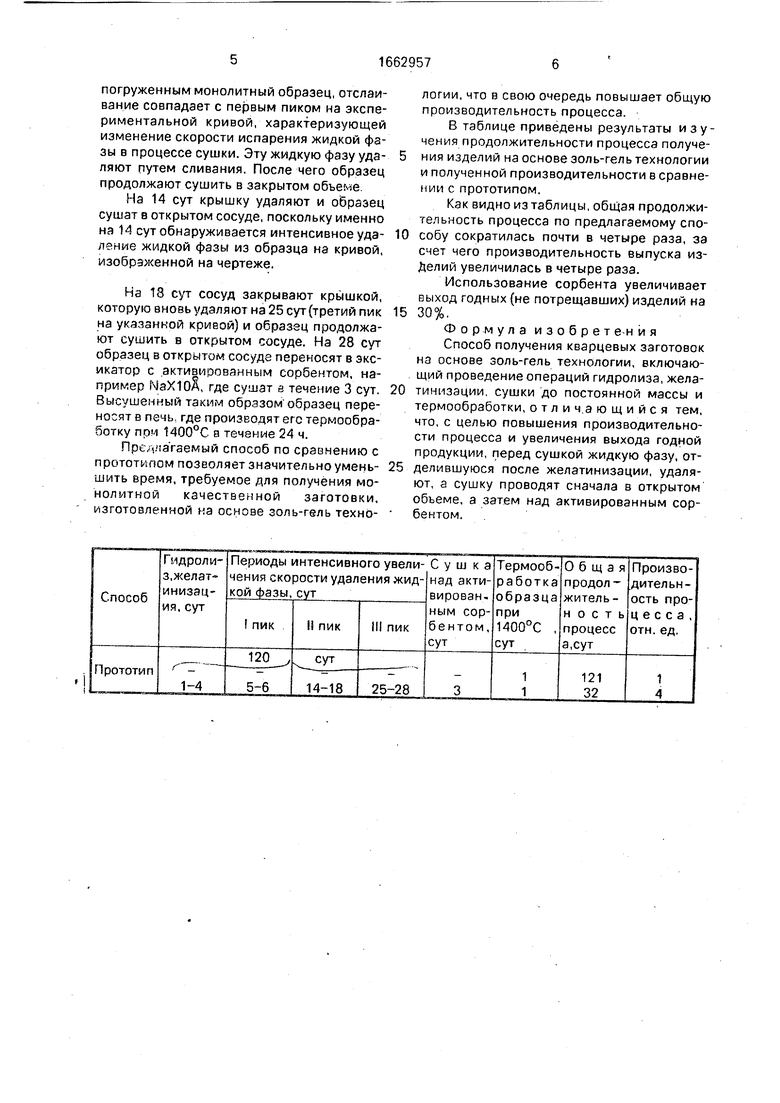

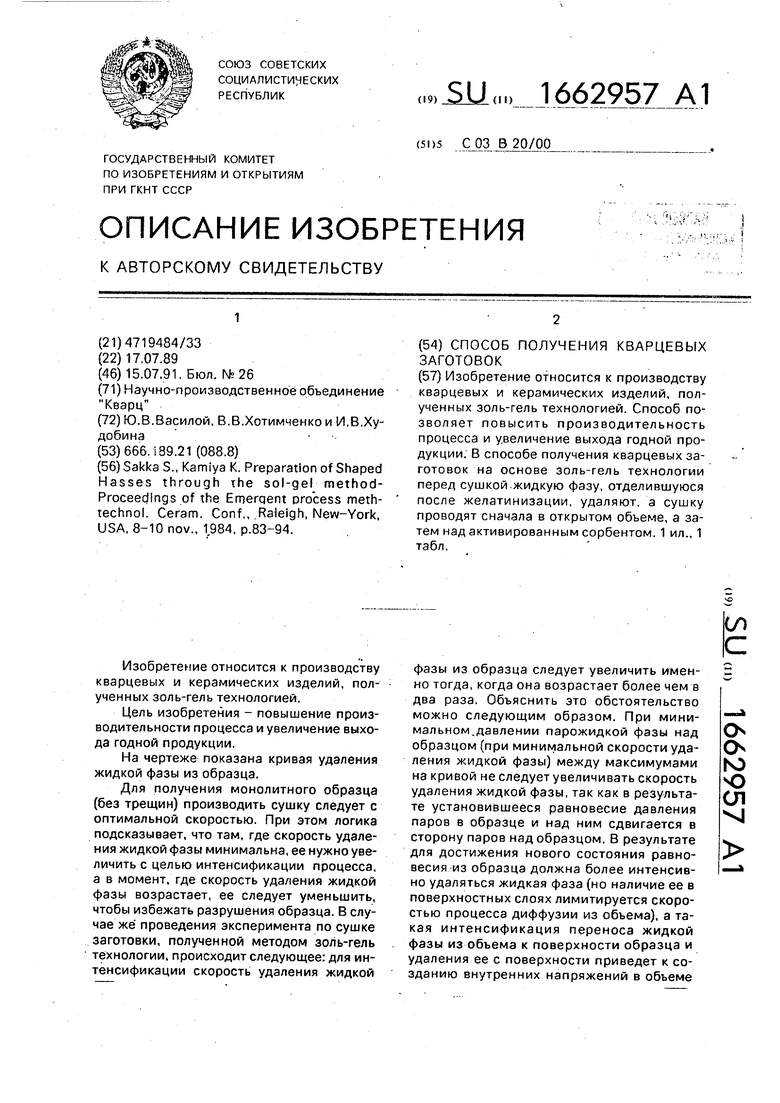

На чертеже показана кривая удаления жидкой фазы из образца.

Для получения монолитного образца (без трещин) производить сушку следует с оптимальной скоростью. При этом логика подсказывает, что там, где скорость удаления жидкой фазы минимальна, ее нужно увеличить с целью интенсификации процесса, а в момент, где скорость удаления жидкой фазы возрастает, ее следует уменьшить, чтобы избежать разрушения образца. В случае же проведения эксперимента по сушке заготовки, полученной методом золь-гель технологии, происходит следующее: для интенсификации скорость удаления жидкой

фазы из образца следует увеличить именно тогда, когда она возрастает более чем в два раза. Объяснить это обстоятельство можно следующим образом. При минимальном.давлении парожидкой фазы над образцом (при минимальной скорости удаления жидкой фазы) между максимумами на кривой не следует увеличивать скорость удаления жидкой фазы, так как в результате установившееся равновесие давления паров в образце и над ним сдвигается в сторону паров над образцом. В результате для достижения нового состояния равновесия из образца должна более интенсивно удаляться жидкая фаза (но наличие ее в поверхностных слоях лимитируется скоростью процесса диффузии из объема), а такая интенсификация переноса жидкой фазы из объема к поверхности образца и удаления ее с поверхности приведет к созданию внутренних напряжений в объеме

О

о го о ел

VJ

и на поверхности образца, а затем и к его растрескиванию.

При максимальном давлении паров жидкой фазы над образцом (максимальной скорости удаления жидкой фазы) оказывается следует интенсифицировать удаление паров жидкой фазы из емкости, открыв ее При этом избыточное давление паров над образцом не позволяет удаляться жидкой фазе из объема в момент времени, когда происходит десорбция паров жидкой фазы с поверхности, по-видимому, в результате каких-то превращений в объеме в процессе старения геля.

При открытой емкости избыточное давление PI (оно же и равновесное для данного момента времени) будет приведено к равновесному давлению Р2, которое характерно для промежутков времени между максимумами на указанной кривой.

Если же скорость испарения жидкой фазы увеличивается менее чем в 2 раза, то сушка в открытом объеме сможет привести к растрескиванию образца.

По прошествии времени высушивания в открытом объеме образец достигает постоянной массы. Если образец продолжать хранить на воздухе, то происходит увеличение массы образца в результате реадсорб- ции на поверхности материала газов и паров из атмосферы После операции высушивания на воздухе образец помещают в эксикатор с активированным сорбентом Такая операция позволяет откачать на себя жидкую фазу, оставляет поры поверхности свободными, что в свою очередь обеспечивает отсутствие трещин в образце в процессе термообработки, благодаря уменьшению напряжений, возникающих из-за поверхностного натяжения, то есть наблюдается увеличение выхода годных изделий.

Общий выигрыш во времени в способе в 4 раза.

Процесс получения заготовок кварцевого стекла или керамических элементов осуществляется следующим образом.

В реакционном сосуде смешивают тет- раэтоксилан, спирт, добавляют в качестве катализатора HCI и вводят 1 /4 всего объема воды, необходимой для реакции гидролиза. Раствор тщательно перемешивают при рН раствора 2. Затем в раствор вводят оставшуюся воду, смешанную с таким количеством водного раствора аммиака, чтобы рН гидролизной смеси равнялось шести.

Полученную гидролизную смесь переносят в пластиковый сосуд. По истечении 10 ч раствор желатинизируется, а через 5-6 сут происходит отслаивание жидкой фазы, Жидкую фазу удаляют путем слива. Этот

процесс по времени совпадает с первым из трех пиков на кривой, характеризующей изменение скорости испарения жидкой фазы в процессе сушки. С 7 по 13 сут скорость

испарения жидкой фазы практически постоянна.

Начиная с 14 по 18 сут наблюдается повторное увеличение скорости испарения жидкой фазы примерно в два раза, что отве0 чает второму максимуму на указанной кривой, скорость удаления жидкой фазы возрастает в 2 раза. В этот период сушку образца следует производить в открытой емкости. С 18 по 24 сут скорость удаления

5 жидкой фазы снова практически равна скорости между первым и вторым пиками. Начиная с 25 по 28 сутки вновь наблюдается резкое увеличение скорости испарения жидкой фазы примерно в два раза, что отве0 чает третьему максимуму на кривой зависимости скорости удаления от времени сушки Скорость удаления жидкой фазы возрастает в 2 раза. В этот период сушку образца также следует производить в открытой ем5 кости.

После достижения образцом постоянной массы (в данном случае масса образца примерно равна 10) его помещают над активированным сорбентом NaX10A и сушат в

0 течение 3 дней. При этом из образца удаляется до 6% от общей массы жидкой фазы. Адсорбент NaX10A активируется при 250°С в течение 4 ч Такая операция обеспечивает увеличение выхода годных монолитных об5 разцов после их термообработки на 30%, поскольку удаление 6% жидкой фазы из пор образца обеспечивает при дальнейшей термообработке уменьшение давления паров жидкой фазы на стенки поры и вследствие

0 этого уменьшение вероятности разрыва монолита, после чего высушенные образцы по- мещают в электропечь и производят термообработку до 1400°С в течение 24 ч. Полученная заготовка не имеет трещин и

5 пузырей.

Пример К 134,0млтетраэтоксисилана добавляют 26,8 мл этилового спирта и 40,3 мл дистиллированной воды. Полученную смесь подкисляют соляной кислотой до рН

0 2. Раствор тщательно перемешивают в течение 1,5 ч, -после чего добавляют 81,5 мл дистиллированной воды, рН раствора с помощью водного раствора аммиака доводят до 6. Полученную смесь разливают в пласти5 ковые емкости с крышками, где она желатинизируется в течение 12 ч. Сушку образца производят при нормальных условиях, т.е. при атмосферном давлении и комнатной температуре На 6 сут происходит отслаивание жидкой фазы, в которунЬ оказывается

погруженным монолитный образец, отслаивание совпадает с первым пиком на экспериментальной кривой, характеризующей изменение скорости испарения жидкой фазы в процессе сушки. Эту жидкую фазу уда- ляют путем сливания. После чего образец продолжают сушить в закрытом объеме

На 14 сут крышку удаляют и образец сушат в открытом сосуде, поскольку именно на 14 сут обнаруживается интенсивное уда- ление жидкой фазы из образца на кривой, изображенной на чертеже,

ha 18 сут сосуд закрывают крышкой, которую вновь удаляют на 25 сут (третий пик на указанной кривой) и образец продолжают сушить в открытом сосуде. На 28 сут образец в открытом сосуда переносят в эксикатор с активированным сорбентом, например NaXlOA, где сушат в течение 3 сут. Высушенный таким образом образец переносят в печь где производят его термообработку поч 1400°С в течение 24 ч.

Прелагаемый способ по сравнению с прототипом позволяет значительно умень- шить время, требуемое для получения монолитной качественной заготовки, изготовленной на основе золь-гель технологии, что в свою очередь повышает общую производительность процесса.

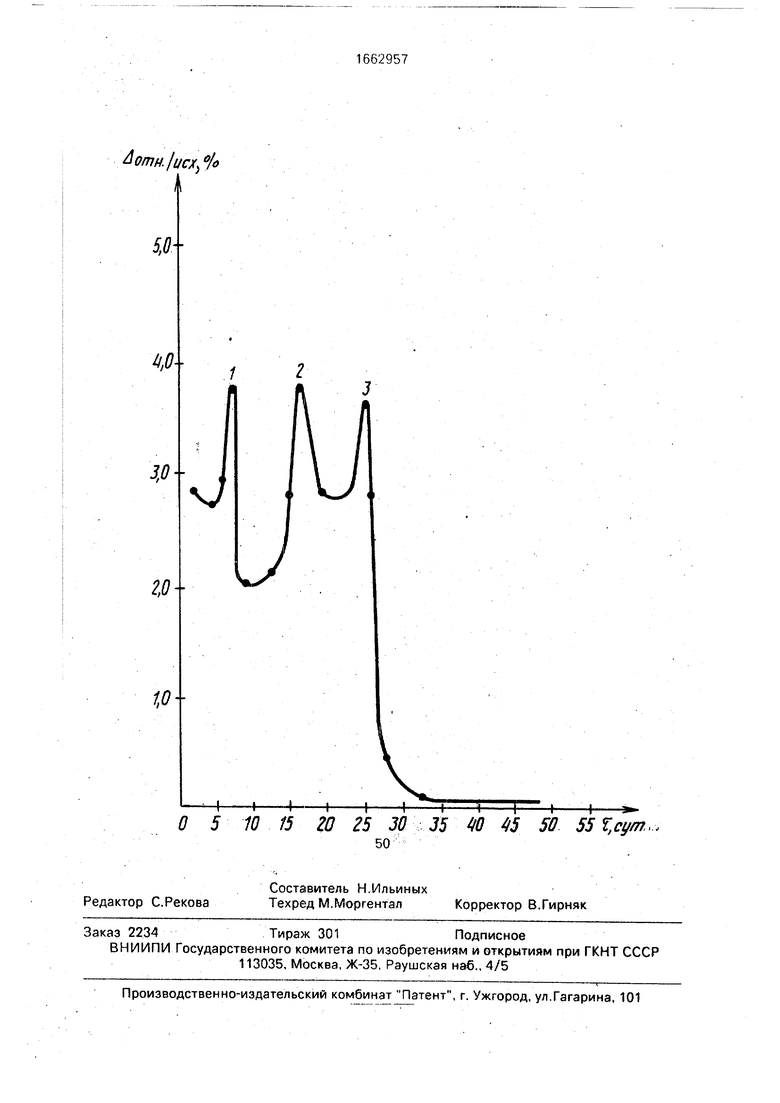

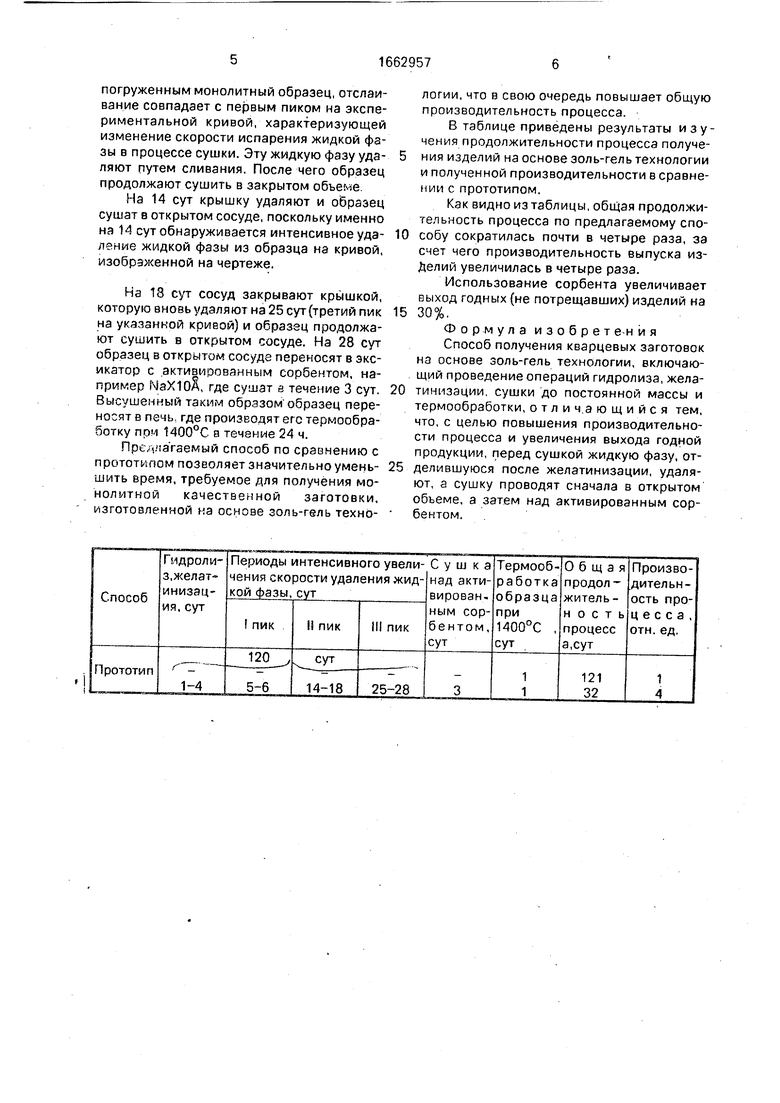

В таблице приведены результаты изучения продолжительности процесса получения изделий на основе золь-гель технологии и полученной производительности в сравнении с прототипом.

Как видно из таблицы, общая продолжительность процесса по предлагаемому способу сократилась почти в четыре раза, за счет чего производительность выпуска изделий увеличилась в четыре раза.

Использование сорбента увеличивает выход годных (не потрещавших) изделий на 30%.

Формула изобретения

Способ получения кварцевых заготовок на основе золь-гель технологии, включающий проведение операций гидролиза, жела- тинизации, сушки до постоянной массы и термообработки, отличающийся тем, что, с целью повышения производительности процесса и увеличения выхода годной продукции, перед сушкой жидкую фазу, отделившуюся после желатинизации, удаляют, а сушку проводят сначала в открытом объеме, а затем над активированным сорбентом.

отн.1иаь°/о

5,0W

3,0

2,0

W

| Sakka S., Kamiya К | |||

| Preparation of Shaped Masses through the sol-gel method- Proceecjlngs of the Emeraent process meth- technol | |||

| Ceram | |||

| Conf,, Raleigh, New-York, USA, 8-10 nov., 1984, p.83-94. |

Авторы

Даты

1991-07-15—Публикация

1989-07-17—Подача