(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кварцевого стекла | 1990 |

|

SU1749185A1 |

| Способ получения стекла | 1991 |

|

SU1806105A3 |

| Способ получения кварцевого стекла | 1988 |

|

SU1549931A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЛИТНОГО КВАРЦЕВОГО СТЕКЛА | 2011 |

|

RU2482058C2 |

| Способ получения гранул особо чистого диоксида кремния | 2020 |

|

RU2773514C2 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| Способ получения кварцевых заготовок | 1990 |

|

SU1723057A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 2013 |

|

RU2525892C1 |

| СПОСОБ ПРОИЗВОДСТВА МОНОЛИТНОГО КВАРЦЕВОГО СТЕКЛА С ИСПОЛЬЗОВАНИЕМ ЗОЛЬ-ГЕЛЬ ПРОЦЕССА | 1998 |

|

RU2141928C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 2023 |

|

RU2815703C1 |

Использование: получение кварцевого стекла высокой степени чистоты для фотошаблонных заготовок, подложек, оптических элементов и изделий волоконной оптики; в электронной и оптической промышленности. Сущность изобретения: получение кварцевого стекла по золь-гель методу. Для образования золя проводят гидролиз алкилсиликата водным раствором соляной кислоты с добавлением тонкодисперсного порошка кремнезема. Добавляют водный раствор аммиака и заливают смесь в форму для перехода золя в гель. Полученный гель выдерживают в деионизованной воде в течение расчетного времени. Перемещают гель в 0,01-0,2 н. раствор плавиковой кислоты в деионизованной воде в течение 1-1,5 ч. Сушку проводят на открытом воздухе. Термообработку геля производят в печи при 1200°С. 1 табл.

Изобретение относится к стекольной промышленности, а именно к способам получения кварцевого стекла высокой степени чистоты и бездефектности по золь-гель процессу, и может быть использовано в производствах электронной и оптической промышленности, в частности, при изготовлении фотошаблонных заготовок, подложек, оптических элементов и изделий волоконной оптики.

Наиболее близким по технической сущности к предлагаемому является способ получения кварцевого стекла, включающий образование золя гидролизом алкилсиликата водным раствором соляной кислоты с добавлением тонкодисперсного порошка кремнезема, образование геля добавлением водного раствора аммиака до рН 5-6, заливку геля деионизованной водой с выдержкой в ней в течение времени, опредет

1

ляемого из выражения t km , где t - время выдержки в деионизованной воде (часы); m - масса блока геля (граммы); k - коэффициент, варьируемый в пределах 4,5-4,7 (ч ), сушку и термообработку.

К недостаткам известного способа относятся растрескивание годных блоков сухого геля, приготовленных по известной технологии, при дальнейшей термообработке и вспенивание стекла, также появляющееся в процессе термообработки.

Целью изобретения является увеличение выхода годных изделий.

Поставленная цель достигается тем, что в способе получения кварцевого стекла по золь-гель процессу, включающем образование золя гидролизом алкилсиликата водным раствором соляной кислоты с добавлением тонкодисперсного порошка кремнезема, образование геля добавлением водного

XI

ю со

О

сл

N

ю

раствора аммиака до рН 5-6 -заливку геля деионизованной водой с выдержкой в ней в течение времени, определяемого выражением t km1 3, сушку и термообработку, после выдержки в деионизованной воде заготовки геля выдерживают в 0,01-0,02 н.растворе плавиковой кислоты в деионизованной воде в течение 1-1,5 ч.

При погружении влажного блока геля в слабый раствор плавиковой кислоты поверхность блок геля модифицируется вследствие расширения пор в приповерхностных слоях геля, что благоприятствует удалению паров воды и спирта из гелей и уменьшает вероятность растрескивания, а введение ионов фтора в обьем геля способствует удалению связанной воды на стадии спекания геля, что снижает вспенивание и образование пузырьков, а значит, увеличивает выход годных изделий.1-1,5 ч выдержки блока геля в растворе кислоты достаточно для диффузии ионов фтора вглубь влажного геля и протравливания поверхности с вышеуказанной целью,

Концентрация кислоты менее 0,01 н. не приводит к протравливанию поверхности за указанное время, а при концентрации больше 0,02 происходит глубинное неравномерное протравливание образцов, приводящее при сушке и спекании к растрескиванию.

В зависимости от применяемых герметических форм можно получить заготовки сухого геля, а следовательно, и кварцевое стекло различной конфигурации

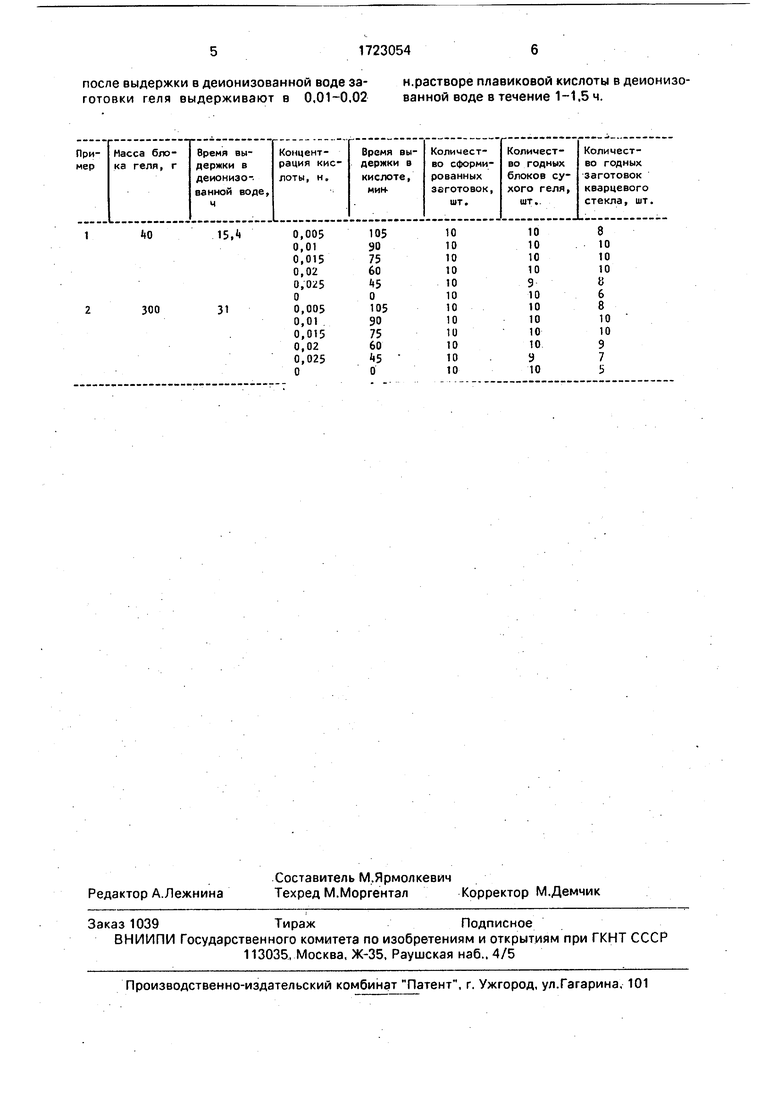

Пример1.К150мл тетраэтоксисилана добавляли 50 мл 0,1 н.раствора HCI. Смесь интенсивно перемешивали. В результате реакции гидролиза температура смеси повышалась. По достижении 50°С добавляли 50 мл деионизованной воды. После 15 мин перемешивания добавляли 50 г ультрадисперсного порошка кремнезема и продолжали перемешивание еще 15 мин. Далее к полученному золю добавляли при перемешивании аммиачную воду до рН 5-6 и смесь разливали в десять герметично закрывающихся квадратных полимерных форм, где формировались пластины геля массой 40 г. После образования геля формы открывали, заливали деионизованной водой и выдерживали расчетное время 15,7 ч. Таким образом готовили 6 партий гелей по 10 шт. каждая. Далее 1 партию после выдержки в деионизованной воде просушивали на воздухе в открытом состоянии при 20-25°С до постоянной массы (f 5 сут.). Оставшиеся 5 партий выдерживали в слабом растворе плавиковой кислоты в деионизованной воде с концентрацией от 0,005 н. до 0.025 н..

причем в зависимости от концентрации изменяли и время выдержки: так, 2 партия - 105 мин (0,005 н.раствор); 3 партия -90 мин (0,01 н.раствор); 4 партия - 75 мин (0,015

н.раствор); 5 партия - 60 мин (0,02 н.раствор); 6 партия - 45 мин (0,025 н.раствор). Далее эти 5 партий высушивали в тех же условиях, что и партию 1. Все полученные заготовки геля контролировали на наличие дефектов (растрескивание).

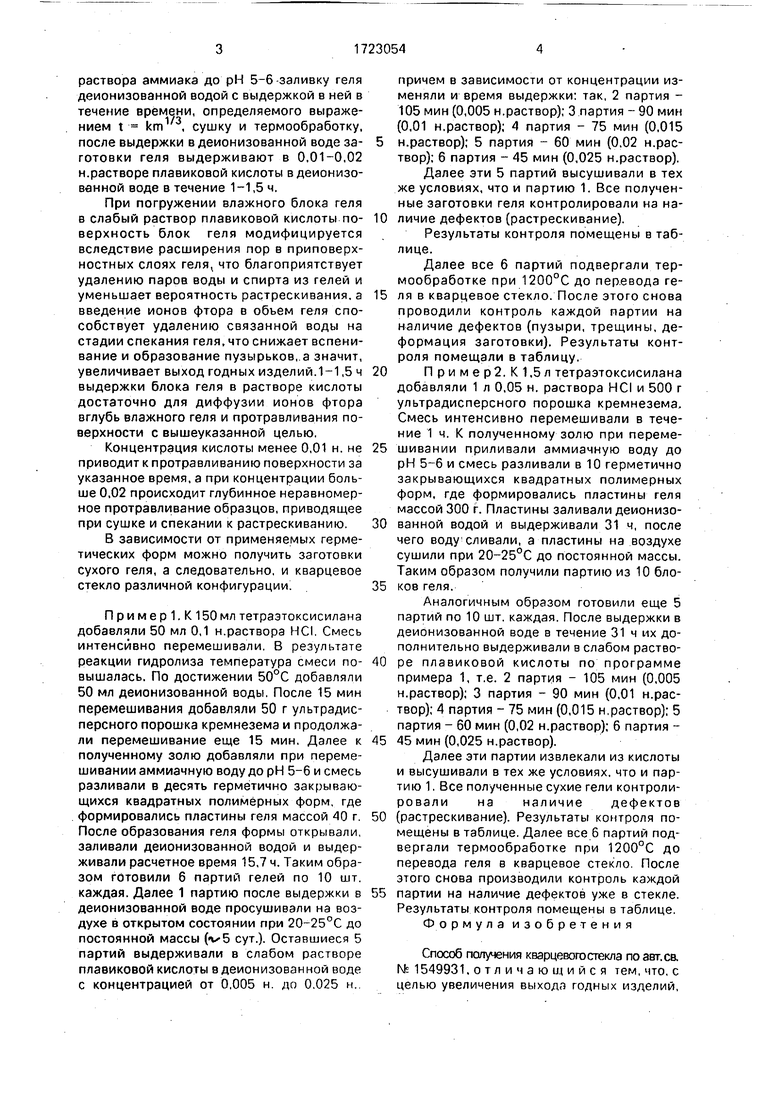

Результаты контроля помещены в таблице.

Далее все 6 партий подвергали термообработке при 1200°С до пер.евода геля в кварцевое стекло. После этого снова проводили контроль каждой партии на наличие дефектов (пузыри, трещины, деформация заготовки). Результаты контроля помещали в таблицу.

Пример 2. К1.5 л тетраэтоксисилана добавляли 1 л 0,05 н. раствора HCI и 500 г ультрадисперсного порошка кремнезема. Смесь интенсивно перемешивали в течение 1 ч. К полученному золю при перемешивании приливали аммиачную воду до рН 5-6 и смесь разливали в 10 герметично закрывающихся квадратных полимерных форм, где формировались пластины геля массой 300 г. Пластины заливали деионизованной водой и выдерживали 31 ч, после чего воду сливали, а пластины на воздухе сушили при 20-25°С до постоянной массы. Таким образом получили партию из 10 блоков геля.

Аналогичным образом готовили еще 5 партий по 10 шт. каждая. После выдержки в деионизованной воде в течение 31 ч их дополнительно выдерживали в слабом растворе плавиковой кислоты по программе примера 1, т.е. 2 партия - 105 мин (0,005 н.раствор); 3 партия - 90 мин (0,01 н.раствор); 4 партия - 75 мин (0,015 н,раствор); 5 партия - 60 мин (0,02 н.раствор); 6 партия 45 мин (0,025 н.раствор).

Далее эти партии извлекали из кислоты и высушивали в тех же условиях, что и партию 1. Все полученные сухие гели контроли- ровали на наличие дефектов

(растрескивание). Результаты контроля помещены в таблице. Далее все 6 партий подвергали термообработке при 1200°С до перевода геля в кварцевое стекло. После этого снова производили контроль каждой

партии на наличие дефектов уже в стекле. Результаты контроля помещены в таблице. Формула изобретения

Способ получения кварцевого стекла поавт.са Ms 1549931. отличающийся тем, что, с целью увеличения выхода годных изделий,

после выдержки в деионизованной воде заготовки геля выдерживают в 0.01-0,02

н.растворе плавиковой кислоты в деионизованной воде в течение 1-1,5 ч.

| Способ получения кварцевого стекла | 1988 |

|

SU1549931A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-09—Подача