Изобретение относится к электротехнике и касается способов получения углеродных материалов, которые могут быть использованы в качестве теплоизоляции средне- и высокотемпературных печей.

Цель изобретения - улучшение теплоизоляционных свойств материала и упрощение технологического процесса.

При использовании в качестве связующего древесной муки или древесных опилок происходит одновременный пиролиз исходного войлока и связующего.

Начало структурной разупорядоченно- сти предшествует химическим превращениям, оно значительно удалено от активной стадии термического распада; в случае кордной нити химические превращения начинаются раньше, чем структурные изменения. Пиролиз целлюлозы сопровождается сложными физико-химическими превращениями. На первой стадии происходит

отщепление воды, появляется двойная, внутрициклическая эфирная и межмолекулярная эфирная связь. В предлагаемом способе межмолекулярная эфирная связь образуется не только между одноименными молекулами (войлок-войлок или древесина- древесина, но и между молекулами войлока и древесины). Благодаря дегидратации, с одной стороны, повышается термостойкость промежуточных продуктов распада и тем самым сохраняется форма волокна при высоких температурах термообработки и, с другой, подавляется реакция деполимеризации. Затем начинается термический распад целлюлозы. В этот период происходит выделение низкомолекулярных летучих соединений, смол. Выделяющиеся смолы, расплавляясь, обволакивают волокна и при дальнейшей термообработке связывают слои войлока друг с другом. Так как выделение смол происходит как из древесины, так

о о

hO

о VI

VJ

и из войлока, то во всем объеме материала образуется очень тонкая, прочная сеть пористой углеродистой структуры. При температурах выше 900°С образуется углеродный скелет, прочно связывающий слои. При использовании в качестве исходного материала углеродного войлока также происходит сцепление слоев за счет смол, выделяющихся в процессе пиролиза древесины.

Использование в качестве связующего древесной муки или древесных опилок значительно упрощает технологический процесс, так как отпадает необходимость в создании сложного оборудования для нанесения связующего. При аппаратурном оформлении известных способов необходимо учитывать агрегатное состояние связующего (порошок, раствор), его вредное влияние на организм человека. Известные способы многостадийны, что связано с необходимостью предварительного отверждения синтетического связующего, формования заготовок перед процессом термообработки. В предлагаемом нами способе отпадает необходимость проведения операции отверждения связующего, а процесс формования осуществляется в процессе высокотемпературной обработки. Формование изделия в предлагаемом способе осуществляется за счет действия формующих плит. Процесс пиролиза войлока и древесного связующего приводит к значительным потерям веса (до 85% от веса исходного пакета) и усадке материала (по высоте пакета в 3-3,5 раза, по длине и ширине в 1,5 раза). Верхняя формующая пластина и слой коксовой засыпки над ней оказывают постоянное давление на пакет, отслеживая усадку, и придают форму материалу, формируют изделие. В случае необходимости увеличения плотности готового материала на верхней формующей пластине размещают груз. В процессе усадки груз оказывает прессующее действие и уплотняет обрабатываемый материал. Формующие пластины могут быть выполнены различной геометрической формы, иметь синусоидальную форму, форму желоба, могут быть изогнуты под различными углами.

Осуществление формования в процессе высокотемпературной обработки значительно сокращает длительность технологического процесса. Древесная мука и древесный опилки не имеют вредных выделений, что позволяет сделать процесс нанесения связующего экологически чистым, значительно уменьшается объем и состав вредных выделений в процессе высокотемпературной обработки.

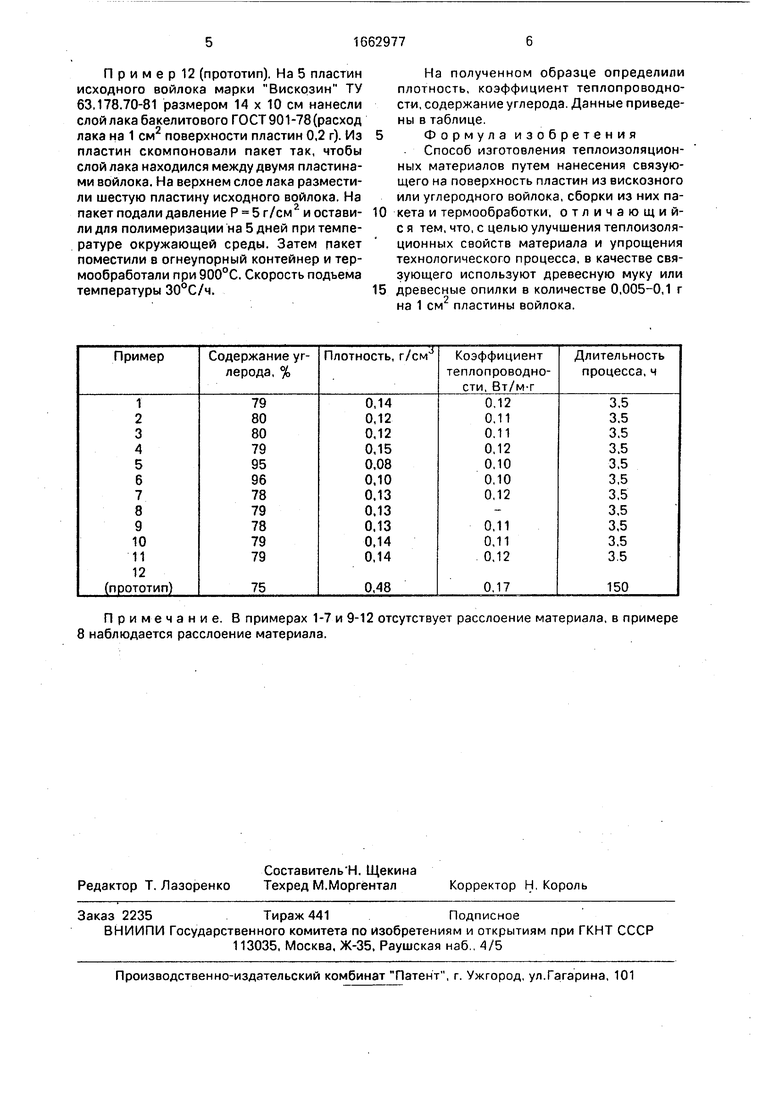

Пример На 5 пластин исходного войлока марки Вискозин ТУ 63.178.70-81 размером 14 х 10 см нанесли слой древесной муки ГОСТ 16361-79 (расход древесной муки на 1 см2 геометрической поверхности войлочных пластин 0,02 г). Из пластин скомпоновали пакет так, чтобы слой древесной муки находился между двумя пластинами войлока. На верхнем слое древесной муки 0 разместили шестую пластину исходного войлока. Полученный пакет разместили в контейнере между двумя плоскими формующими металлическими лластинками. На верхнюю формующую пластину положили 5 груз (пластину, имеющую форму и размер войлочных пластин) Р 300 г и засыпали коксовой засыпкой. Термообработку произвели до температуры 900°С. Скорость подъема температуры произвольная, время 0 термообработки 3 ч.

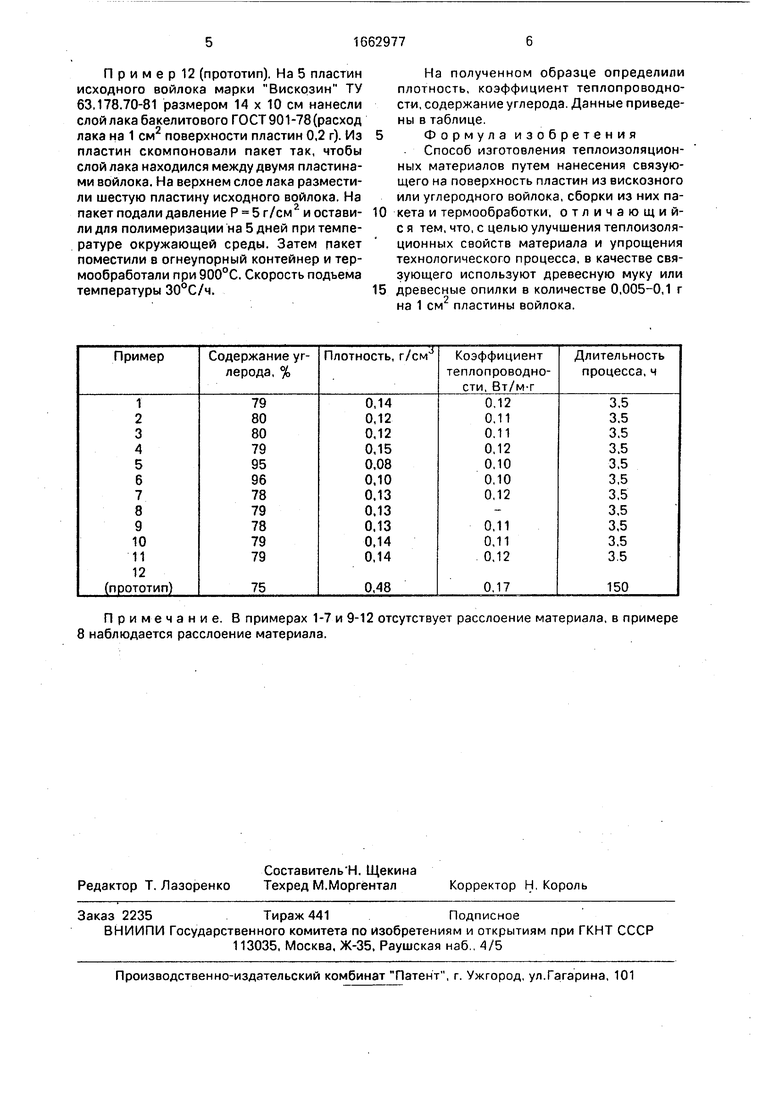

На полученном образце определили плотность, коэффициент теплопроводности, содержание углерода.

П р и м е р 2. Осуществляли аналогично 5 примеру 1, но обжиг произвели без использования груза (Р 0).

ПримерЗ. Осуществляли аналогично примеру 1, но обжиг произвели под действием груза Р 31,5 г.

0 П р и м е р 4. Осуществляли аналогично примеру 1, но обжиг произвели под действием груза Р 630 г.

П р и м е р 5. Осуществляли аналогично примеру 1, но в качестве исходного войлока 5 взяли углеродный войлок марки ВИНН-250 ТУ 16-538.014.76.

П р и м е р 6. Осуществляли аналогично примеру 1, но в качестве исходного войлока взяли углеродный материал типа НТМ-200 0 ТУ 16-538.357-80.

Пример. Осуществляли аналогично примеру 1, но на пластины исходного войлока нанесли слой древесных опилок ГОСТ 18320-78.

5 Примере. Осуществляли аналогично примеру 1. но при расходе древесной муки на 1 см геометрической поверхности пластин войлока 0,004 г.

П р и м е р 9. Осуществляли аналогично 0 примеру 1, но при расходе древесной муки на 1 см геометрической поверхности пластин войлока 0.005 г.

ПримерЮ. Осуществляли аналогично примеру 1, но при расходе древесной муки 5 на 1 см геометрической поверхности пластин войлока 0,052 г.

ПримерИ. Осуществляли аналогично примеру 1, но при расходе древесной муки на 1 см геометрической поверхности пластин войлока 0,1 г.

П р и м е р 12 (прототип). На 5 пластин исходного войлока марки Вискозин ТУ 63.178.70-81 размером 14 х 10 см нанесли слой лака бакелитового ГОСТ 901-78 (расход лака на 1 см2 поверхности пластин 0,2 г). Из пластин скомпоновали пакет так, чтобы слой лака находился между двумя пластинами войлока. На верхнем слое лака разместили шестую пластину исходного войлока. На пакет подали давление Р 5г/см2и оставили для полимеризации на 5 дней при температуре окружающей среды. Затем пакет поместили в огнеупорный контейнер и тер- мообработали при 900°С. Скорость подъема температуры 30°С/ч.

На полученном образце определили плотность, коэффициент теплопроводности, содержание углерода. Данные приведены в таблице.

Формула изобретения

Способ изготовления теплоизоляционных материалов путем нанесения связующего на поверхность пластин из вискозного или углеродного войлока, сборки из них пакета и термообработки, отличающий- с я тем, что, с целью улучшения теплоизоляционных свойств материала и упрощения технологического процесса, в качестве связующего используют древесную муку или

древесные опилки в количестве 0,005-0,1 г на 1 см пластины войлока.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО УГЛЕРОДНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2010 |

|

RU2427530C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УГЛЕГРАФИТОВЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2398738C1 |

| Сырьевая смесь для изготовления теплоизоляционного огнеупорного материала | 1983 |

|

SU1124005A1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ИОННО-ОПТИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2543063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| УСТАНОВКА КАРБОНИЗАЦИИ ВОЛОКНИСТЫХ ВИСКОЗНЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ УГЛЕРОДНЫХ НИТЕЙ | 2012 |

|

RU2506356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДОСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2555468C2 |

Изобретение относится к электротехнике и касается способов получения углеродных материалов, которые могут быть использованы в качестве теплоизоляции средне- и высокотемпературных печей. С целью улучшения теплоизоляционных свойств материала и упрощения технологического процесса в способе изготовления теплоизоляционных материалов путем нанесения связующего на пластины из вискозного или углеродного войлока, сборки из них пакета и термообработки в качестве связующего используют древесную муку или древесные опилки в количестве 0,005-0,1 г на 1 см2 пластины войлока. Плотность материала 0,12-0,14 г/см3, коэффициент теплопроводности 0,11 - 0,12 Вт/м. г, длительность технологического процесса сокращается в 50 раз. 1 табл.

Примечание. В примерах 1-7 и 9-12 отсутствует расслоение материала, в примере 8 наблюдается расслоение материала.

| Способ деформации заготовки | 1978 |

|

SU722629A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Патент США №3579401, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-07-15—Публикация

1988-11-09—Подача