Изобретение относится к гальваническим способам нанесения композиционных покрытий и может быть использовано в ремонтных производствах и машиностроении.

Цель изобретения - повышение скорости нанесения покрытий и содержания в ниц частиц второй фазы.

Предлагаемый способ нанесения композиционных покрытий включает последовательно проводимые осушку покрываемой поверхности путем пропускания через нее импульсов электрического тока, механическое втирание частиц второй фазы в покрываемую поверхность и их заращивание электрохимическим осаждением металлов.

Деталь приводят во вращение с заданной частотой вращения. Первоначально на поверхность детали наносят слой металла. После нанесения слоя металла определенной толщины включают источник импульсного тока. При пропускании импульсов тока через индуктор, покрытый жаростойкой изоляцией, в смежных с ним зонах покрываемой поверхности детали будут наводитьсяt круговые токи обратной полярности. При движении импульсных токов по участкам покрываемой поверхности они осушаются от электролита. На осушенные участки покрываемой поверхности производится втирание непроводящих частиц роликом, приводимым во вращение от сил трения при его контакте с покрываемой поверхностью детали. При втирании частиц в покрывав-. мую поверхность детали пасту из этих частиц подают в зону втирания и отводят из нее обратно. После втирания непроводящих частиц производят их заращивание посредством нанесения покрытия на участки, покрываемой поверхности детали, которые подвергались втиранию частиц Заращивание осуществляют посредством пропускания электрического тока через слой электролита, расположенный в зазоре между покрываемой поверхностью детали и наружной поверхностью анода.

сл

с

о о

GJ

О

сл XI

После заращивания слоя частиц, втираемых в покрытие, процесс сушки участков покрываемой поверхности, втирания частиц в эти участки, взращивание непроводящих частиц повторяются в описанной выше последовательности.

П р и м е р 1. Покрытие медь-дисульфид молибдена проводят с использованием электролита меднения содержащего, г/л:

Сернокислая медь250

Серная кислота50

и пасты дисульфида молибдена, содержащей, г:

Формидрон80

Частицы дисульфид

молибдена (d 1-10 мкм)20

При этом плотность тока осаждения меди составляет 2 А/см2, скорость движения электролита 2 м/с, расход электролит 2 -10 м3/с, расход пасты дисульфида молибдена м3/с, частота вращения покрываемой детали , скорость вращения покрываемой детали 2,2 м/с, амплитудное значение импульсного тока 3000 А, частота следования импульсов тока 0,1 с, время действия импульса тока 0,05 с, скважность импульсов тока 2,

П р и м е р 2. Наносят гальваническое композиционное покрытие на основе железо-цинкового сплава с механическим втира- нием частиц графита. Нанесение покрытия производят из электролита, содержащего, г/л:

Сернокислый цинк300

Сернокислое железо25

Сернокислый натрий100

Сернокислый алюминий40

Графитовая паста содержит, г: Формидрон25

Глицерин10

Графит (1-10 мкм)15

Дистиллированная вода50

Процесс ведут при следующих параметрах: плотность тока 5 А/см , скорость движения электролита 2,2 м/с, расход электролита 2 -10 4м3/с, давление ролика на покрываемую поверхность детали 0,10 МПа, частота вращения покрываемой детали 42 , скорость вращения покрываемой детали 2,0 м/с, амплитудное значение им- пульсного тока 3200 А, частота следования импульсов 0,1 с, время действия импульсов тока 0,040 с. сважность импульсов тока 2.

П р и м е р 3. Наносят гальваническое композиционное покрытие на основе цинк- никелевого сплава с механическим втиранием частиц фталоцианина меди. Нанесение покрытия производят из электролита, содержащего, г/л:

Цинк сернокислый300

Никель аммоний сернокислый 50

Натрия уксуснокислый50

Паста содержит, г:

Формидрон50

Фталоцианин16

меди (d 1 - 5 мкм)

Дистиллированная вода34

Процесс ведут при следующих параметрах: плотность тока 5 А/см , скорость движения электролита 2,1 м/с, расход электролита 2 м3/с, давление ролика на покрываемую поверхность детали 0,2 МПа, частота вращения покрываемой детали 44 , скорость вращения покрываемой детали 2,1 м/с, амплитудное значение импульсного тока 2900 А, частота следования импульсов 0,09 с, время действия импульсов тока 0,06, скважность тока 2,0.

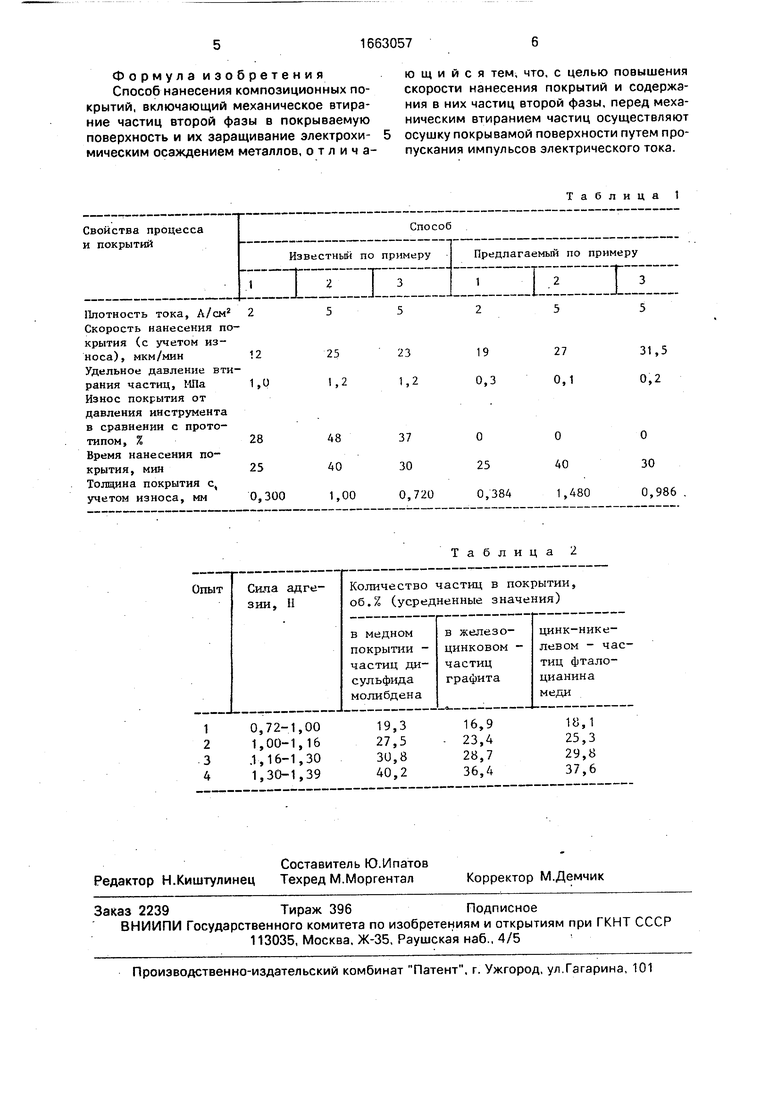

Характерные свойства предлагаемого процесса и наносимых покрытий в сопоставлении с известным способом приведены в табл.1,

Величину износа определяют разностью износов между прототипом и предлагаемым способом.

Скорость нанесения покрытия с учетом износа и величины износа в процентах при- ведена для различных металлопокрытий и частиц в табл. 1.

Как видно из данных табл.1 применение повышенного давления в известном способе при втирании частиц (10 - 12 кгс/см ) приводит к более высокому износу покрытия в процессе его нанесения и как следствие к более низкой скорости осаждения.

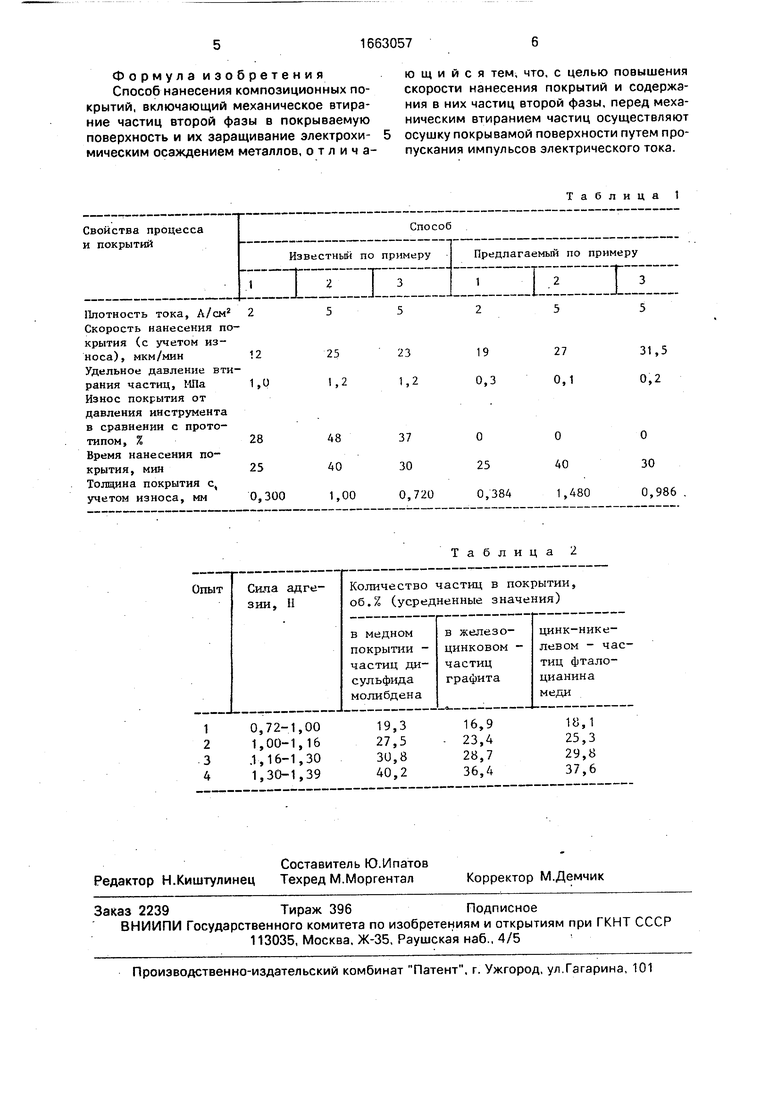

В предлагаемом способе втирание частиц происходит в осушенную поверхность индукцидным нагревом, в результате чего натирание достигается при более низких давлениях. Кроме того, повышается адгезия частиц к наносимому слою металла и их содержание в покрытии. Значения силы адгезии частиц дисульфида молибдена, графита, фталоцианина меди с соответствующими металлопокрытиями в известном способе при давлениях натирания 0,6 - 1,2 МПа и предлагаемом при 0,1 - 0,3 МПа находятся соответственно с пределах 1,10 - 1,16Ни1,15-1,40 Н.

В табл.2 приведены данные по зависимости количества частиц в покрытии в зависимости от силы адгезии.

Как видно из данных табл.1 и 2, предлагаемый способ по сравнению с прототипом позволяет повысить скорость осаждения покрытий на 28 - 48% и увеличить содержание частиц в покрытии до 29 - 40%.

Формула изобретения Способ нанесения композиционных покрытий, включающий механическое втирание частиц второй фазы в покрываемую поверхность и их заращивание электрохимическим осаждением металлов, отличающийся тем, что, с целью повышения скорости нанесения покрытий и содержания в них частиц второй фазы, перед механическим втиранием частиц осуществляют осушку покрывамой поверхности путем пропускания импульсов электрического тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных покрытий | 1987 |

|

SU1650789A1 |

| Электролитический способ нанесения композиционных покрытий | 1988 |

|

SU1723206A1 |

| Устройство для нанесения электролитических композиционных покрытий | 1984 |

|

SU1225882A1 |

| СПОСОБ НАНЕСЕНИЯ ХИМИЧЕСКИХ И ЭЛЕКТРОХИМИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1997 |

|

RU2118411C1 |

| Способ получения композиционных покрытий | 1981 |

|

SU960319A1 |

| Электролит для нанесения самосмазывающихся покрытий на основе никеля и кобальта | 1980 |

|

SU1024532A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| Способ получения композиционных покрытий на основе никеля | 1990 |

|

SU1742363A1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

Изобретение относится к гальваническим способам нанесения композиционных покрытий и может быть использовано в ремонтных производствах и машиностроении. Цель - повышение скорости нанесения покрытий и содержания в них частиц второй фазы. Способ нанесения композиционных покрытий включает последовательно проводимые осушку покрываемой поверхности путем пропускания через нее импульсов электрического тока, механическое втирание частиц второй фазы в покрываемую поверхность и их заращивание электрохимическим осаждением металлов. Способ по сравнению с известным позволяет увеличить скорость осаждения покрытий на 28 - 48% и содержание частиц второй фазы в покрытиях до 29 - 40%. 2 табл.

Таблица 1

Таблица 2

| Патент США № 4576685, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ получения композиционных покрытий | 1981 |

|

SU960319A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-07-15—Публикация

1988-10-21—Подача