Изобретение относится к машиностроению, в частности к игольчатым подшипникам карданных механизмов.

Цель изобретения - повышение надежности и долговечности.

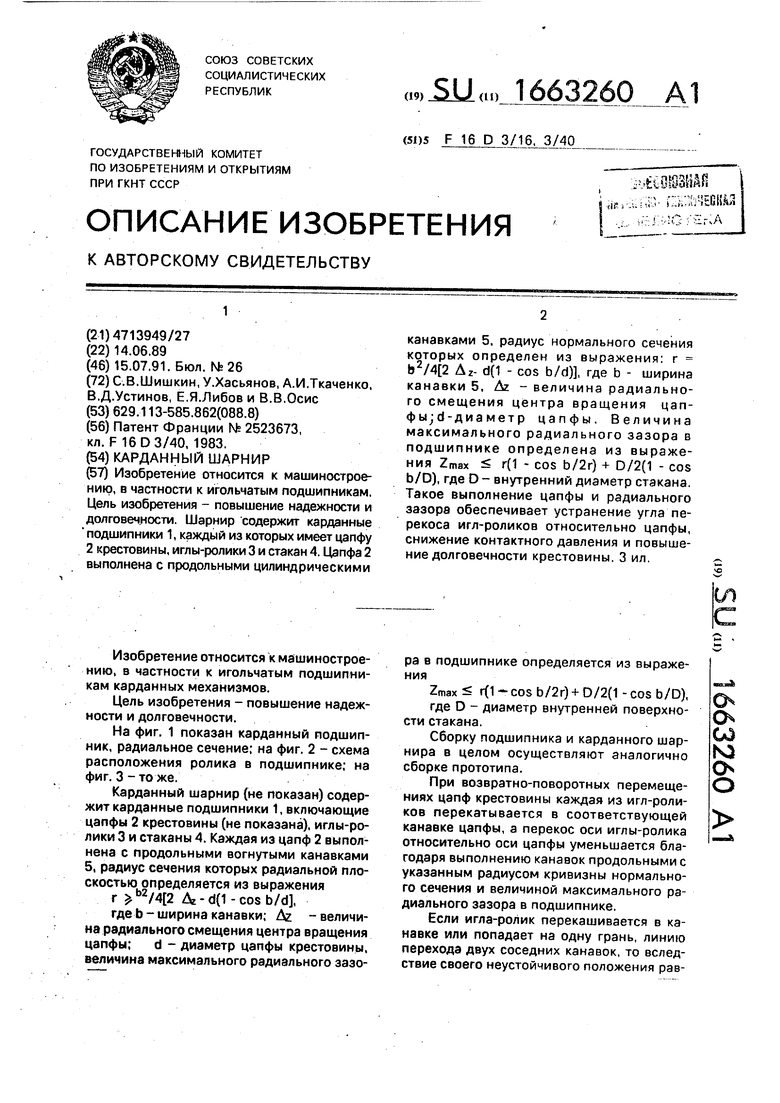

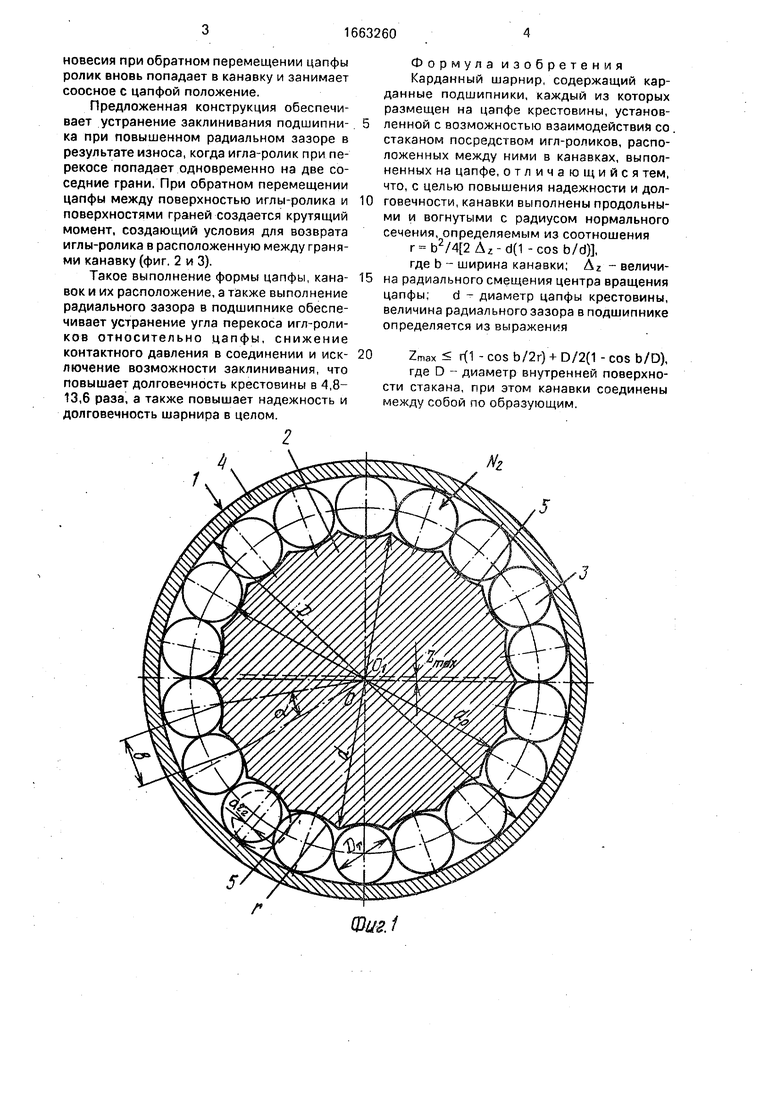

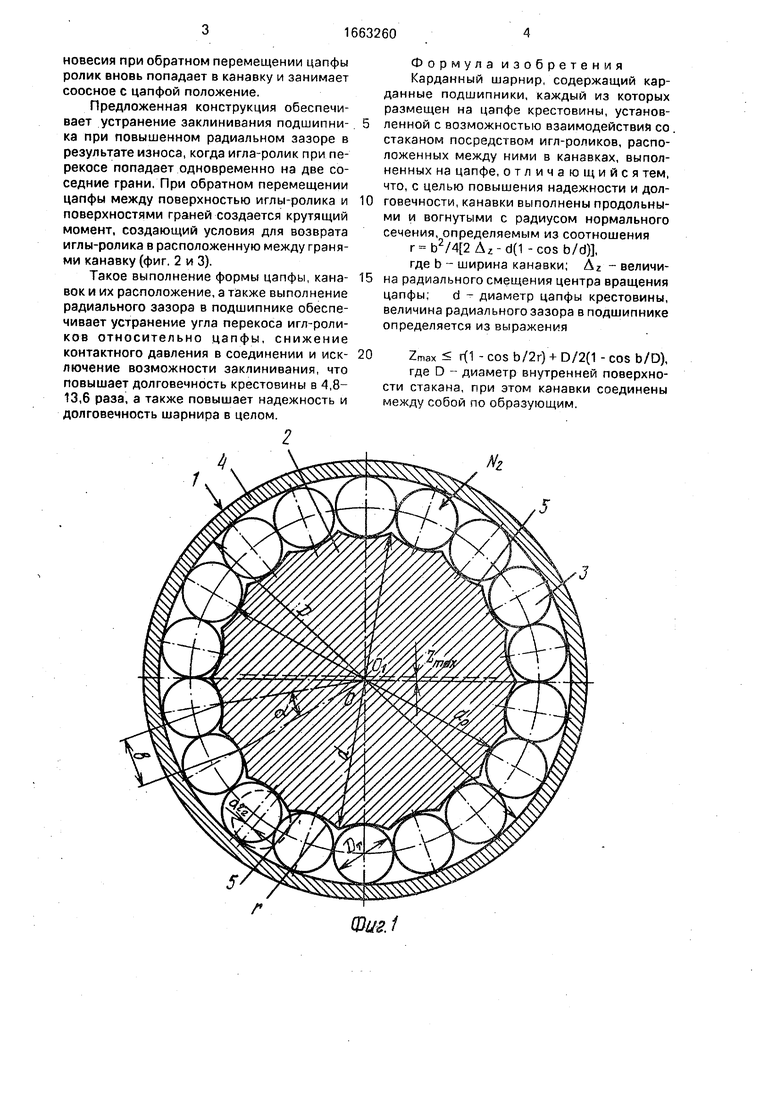

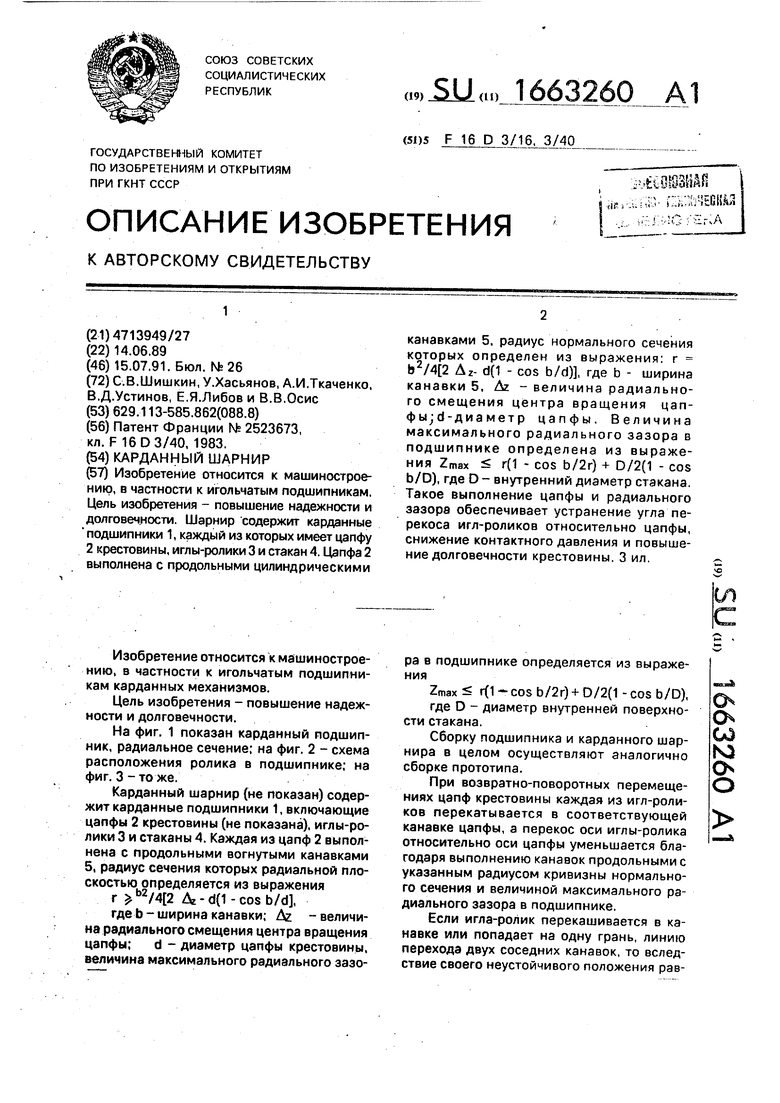

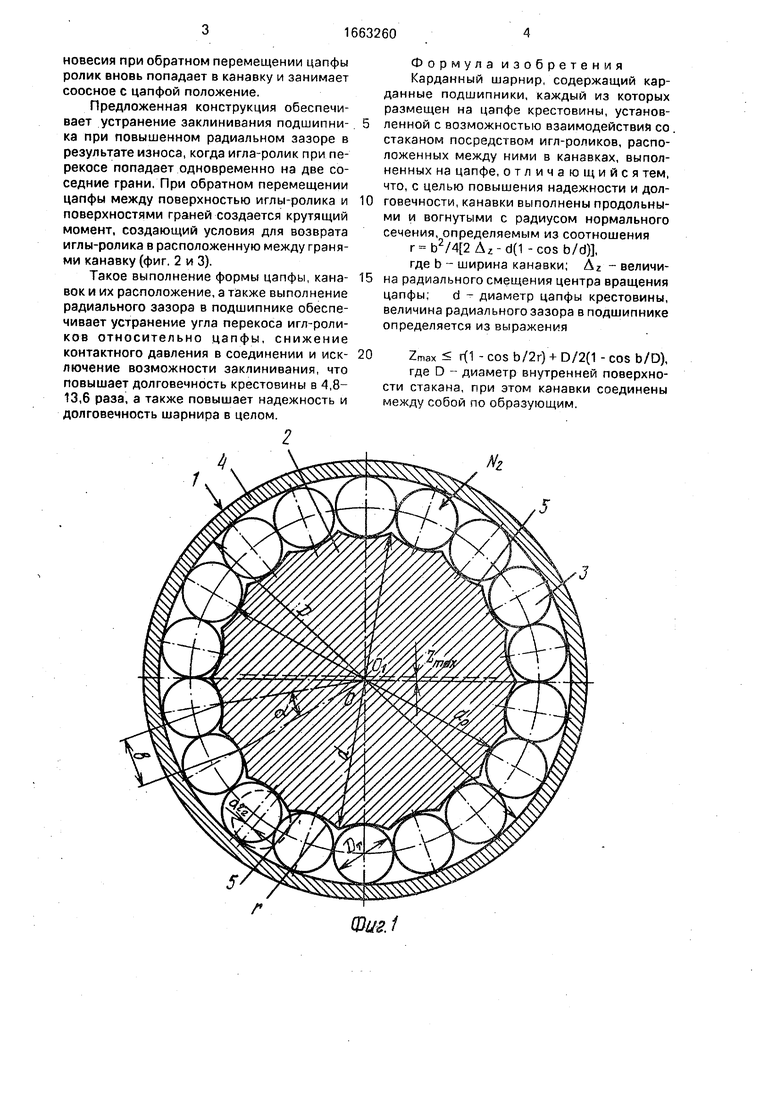

На фиг. 1 показан карданный подшипник, радиальное сечение; на фиг. 2 - схема расположения ролика в подшипнике; на фиг. 3 - то же.

Карданный шарнир (не показан) содержит карданные подшипники 1, включающие цапфы 2 крестовины (не показана), иглы-ролики 3 и стаканы 4. Каждая из цапф 2 выполнена с продольными вогнутыми канавками 5, радиус сечения которых радиальной плоскостью определяется из выражения

г Дг - d(1 - cos b/d,

где b - ширина канавки; Az величина радиального смещения центра вращения цапфы; d - диаметр цапфы крестовины, величина максимального радиального зазора в подшипнике определяется из выражения

Zmax r(1 cos b/2r) + D/2(1 - cos b/D),

где D - диаметр внутренней поверхности стакана.

Сборку подшипника и карданного шарнира в целом осуществляют аналогично сборке прототипа.

При возвратно-поворотных перемещениях цапф крестовины каждая из игл-роликов перекатывается в соответствующей канавке цапфы, а перекос оси иглы-ролика относительно оси цапфы уменьшается благодаря выполнению канавок продольными с указанным радиусом кривизны нормального сечения и величиной максимального радиального зазора в подшипнике.

Если игла-ролик перекашивается в канавке или попадает на одну грань, линию перехода двух соседних канавок, то вследствие своего неустойчивого положения рав,

ы

N5 О О

новесия при обратном перемещении цапфы ролик вновь попадает в канавку и занимает соосное с цапфой положение.

Предложенная конструкция обеспечивает устранение заклинивания подшипника при повышенном радиальном зазоре в результате износа, когда игла-ролик при перекосе попадает одновременно на две соседние грани. При обратном перемещении цапфы между поверхностью иглы-ролика и поверхностями граней создается крутящий момент, создающий условия для возврата иглы-ролика в расположенную между гранями канавку (фиг, 2 и 3).

Такое выполнение формы цапфы, канавок и их расположение, а также выполнение радиального зазора в подшипнике обеспечивает устранение угла перекоса игл-роликов относительно цапфы, снижение контактного давления в соединении и исключение возможности заклинивания, что повышает долговечность крестовины в 4,8- 13,6 раза, а также повышает надежность и долговечность шарнира в целом.

0

5

0

Формула изобретения Карданный шарнир, содержащий карданные подшипники, каждый из которых размещен на цапфе крестовины, установленной с возможностью взаимодействий со . стаканом посредством игл-роликов, расположенных между ними в канавках, выполненных на цапфе, отличающийся тем, что, с целью повышения надежности и долговечности, канавки выполнены продольными и вогнутыми с радиусом нормального сечения, определяемым из соотношения Az-d(1 -cosb/d), где b - ширина канавки; Д2 - величина радиального смещения центра вращения цапфы; d - диаметр цапфы крестовины, величина радиального зазора в подшипнике определяется из выражения

Zmax Г(1 - COS Ь/2г) + 0/2(1 - COS b/D),

где D - диаметр внутренней поверхности стакана, при этом канавки соединены между собой по образующим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел карданного шарнира | 1988 |

|

SU1705624A1 |

| Карданный шарнир | 1982 |

|

SU1145936A3 |

| Карданный шарнир и способ его сборки | 1991 |

|

SU1781478A1 |

| КАРДАННЫЙ ШАРНИР | 1993 |

|

RU2106548C1 |

| Подшипниковый узел карданного шарнира | 1984 |

|

SU1686229A1 |

| Вилка карданного шарнира | 1991 |

|

SU1788358A1 |

| Карданный шарнир | 1980 |

|

SU903598A1 |

| Карданный шарнир | 1979 |

|

SU894239A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| Подшипниковый узел карданного вала | 1987 |

|

SU1516643A1 |

Изобретение относится к машиностроению, в частности к игольчатым подшипникам. Цель изобретения - повышение надежности и долговечности. Шарнир содержит карданные подшипники 1, каждый из которых имеет цапфу 2 крестовины, иглы-ролики 3 и стакан 4. Цапфа 2 выполнена с продольными цилиндрическими канавками 5, радиус нормального сечения которых определен из выражения R = B2/4 [2ΔZ - D(1 - COSB/D)], где B - ширина канавки 5

ΔZ - величина радиального смещения центра вращения цапфы

D - диаметр цапфы. Величина максимального радиального зазора в подшипнике определена из выражения Zмах ≤ R(1-COSB/2R) + D/2(1-COSB/D), где D - внутренний диаметр стакана. Такое выполнение цапфы и радиального зазора обеспечивает устранение угла перекоса игл-роликов относительно цапфы, снижение контактного давления и повышение долговечности крестовины. 3 ил.

Nl

5

3

Qtog.1

о

фиг. Z

| СПОСОБ РЕАБИЛИТАЦИИ ДЕТЕЙ С ПОСЛЕДСТВИЕМ ПЕРИНАТАЛЬНОГО ПОРАЖЕНИЯ ЦНС | 2013 |

|

RU2523673C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-14—Подача