Изобретение относится к мойке и обезжириванию изделий в условиях промышленного производства.

Цель изобретения -улучшение условий эксплуатации и повышение производительности за счет автоматизации процесса загрузки-выгрузки тары.

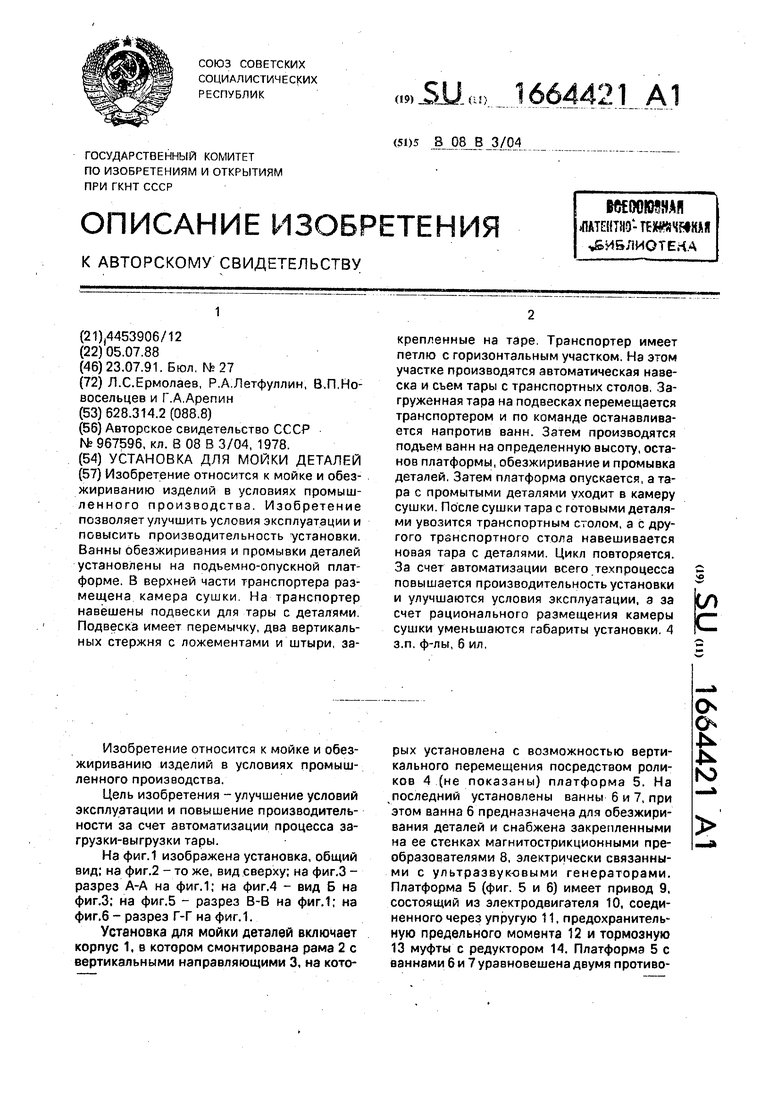

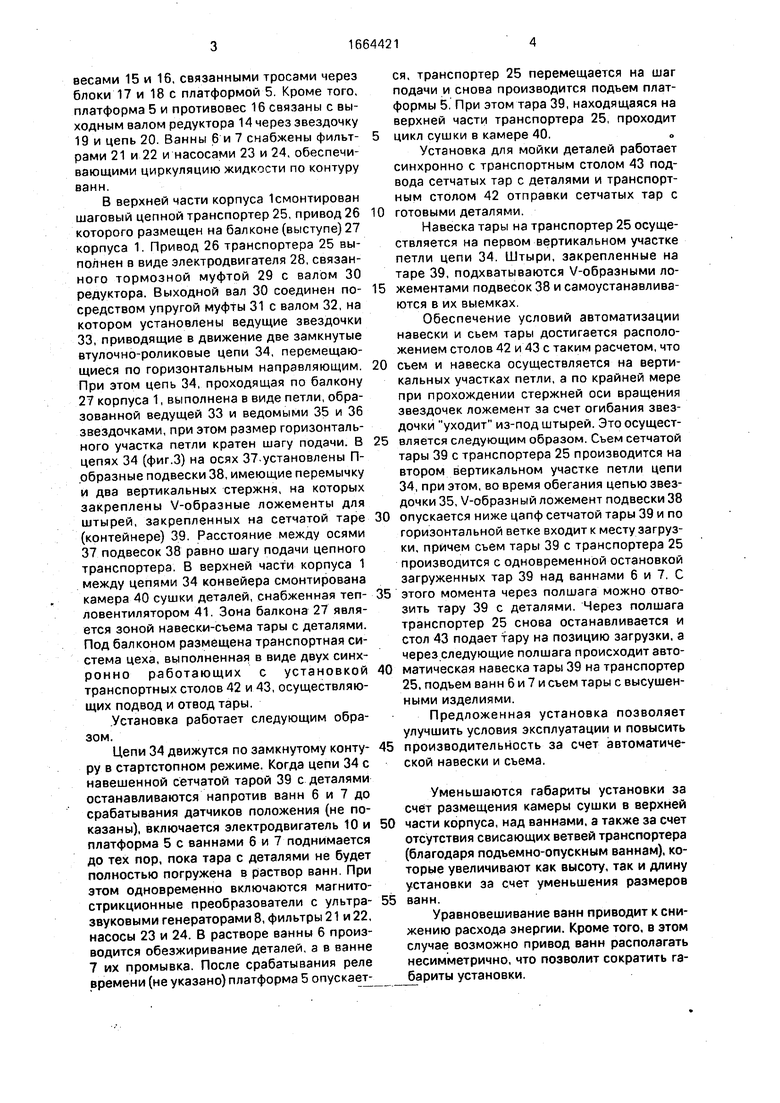

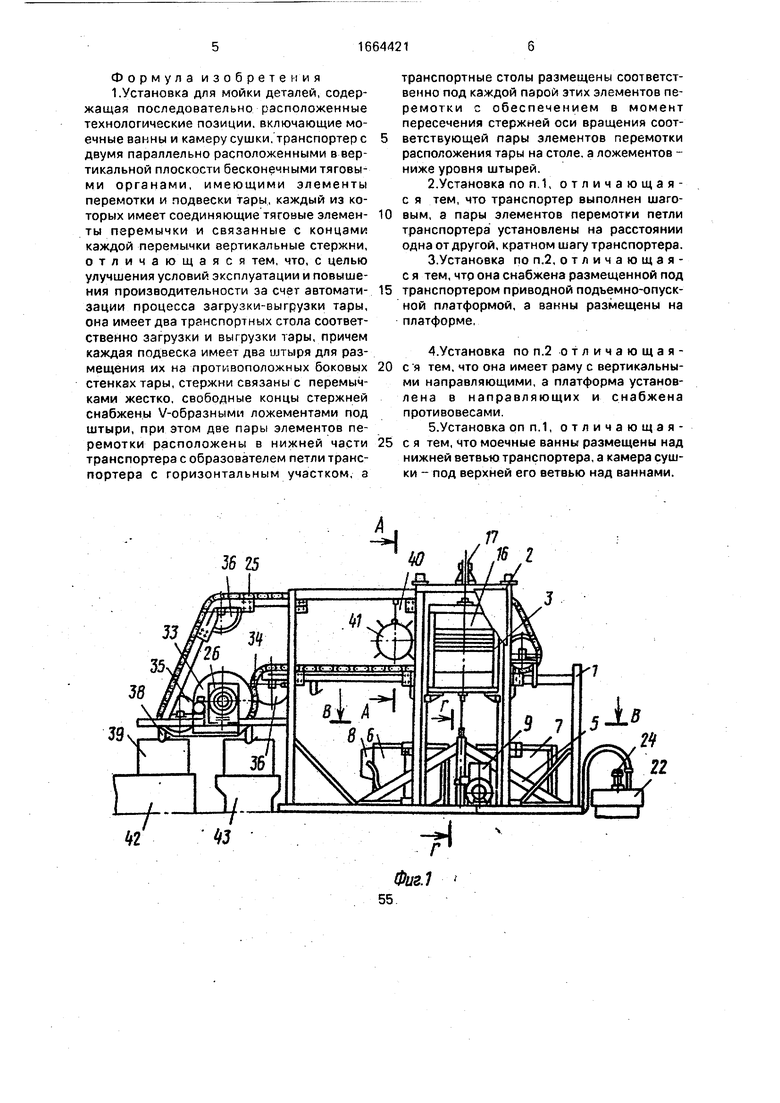

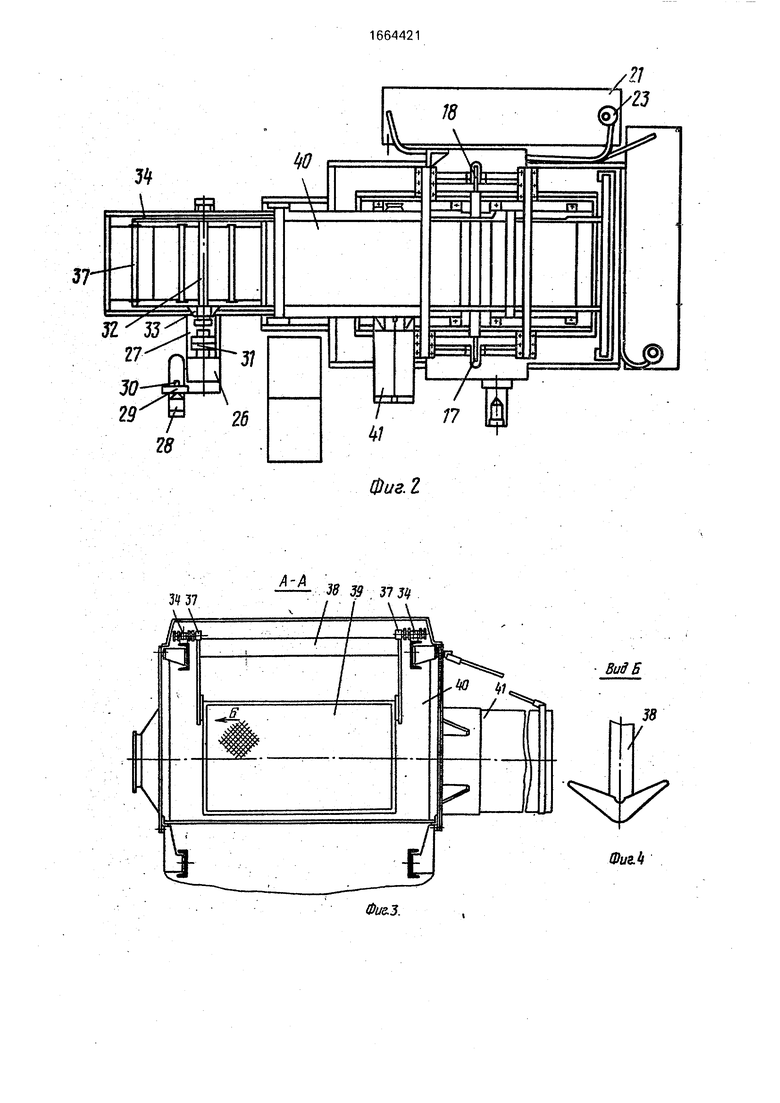

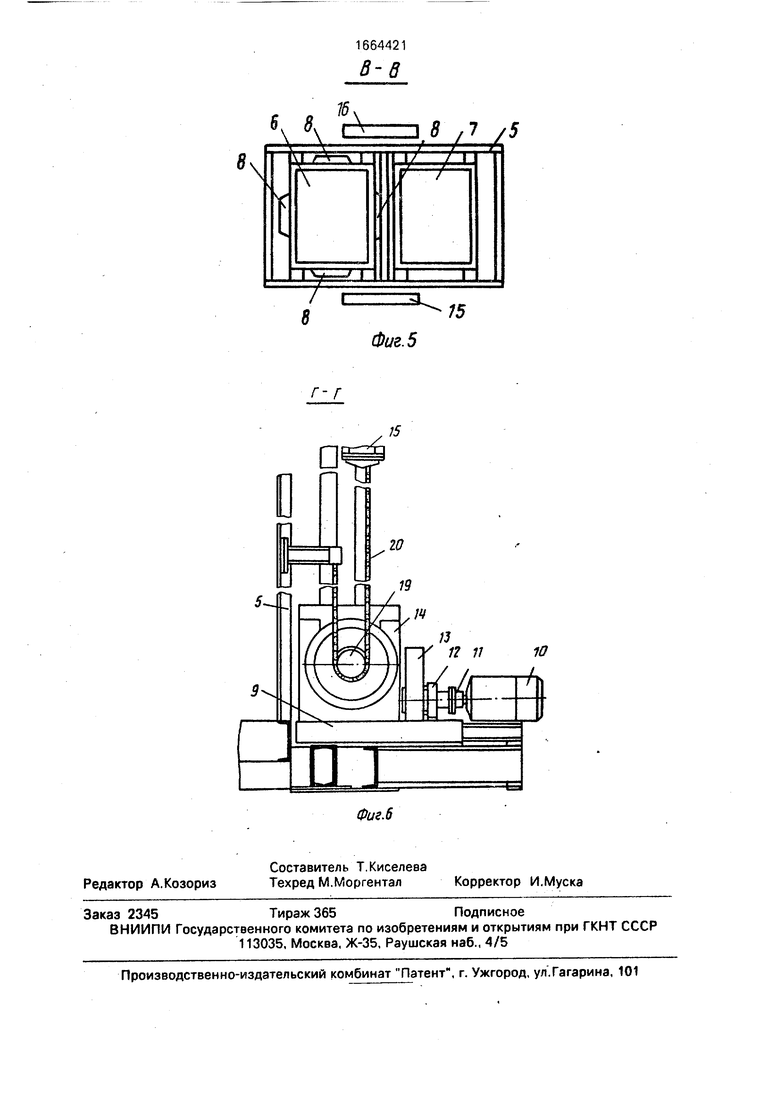

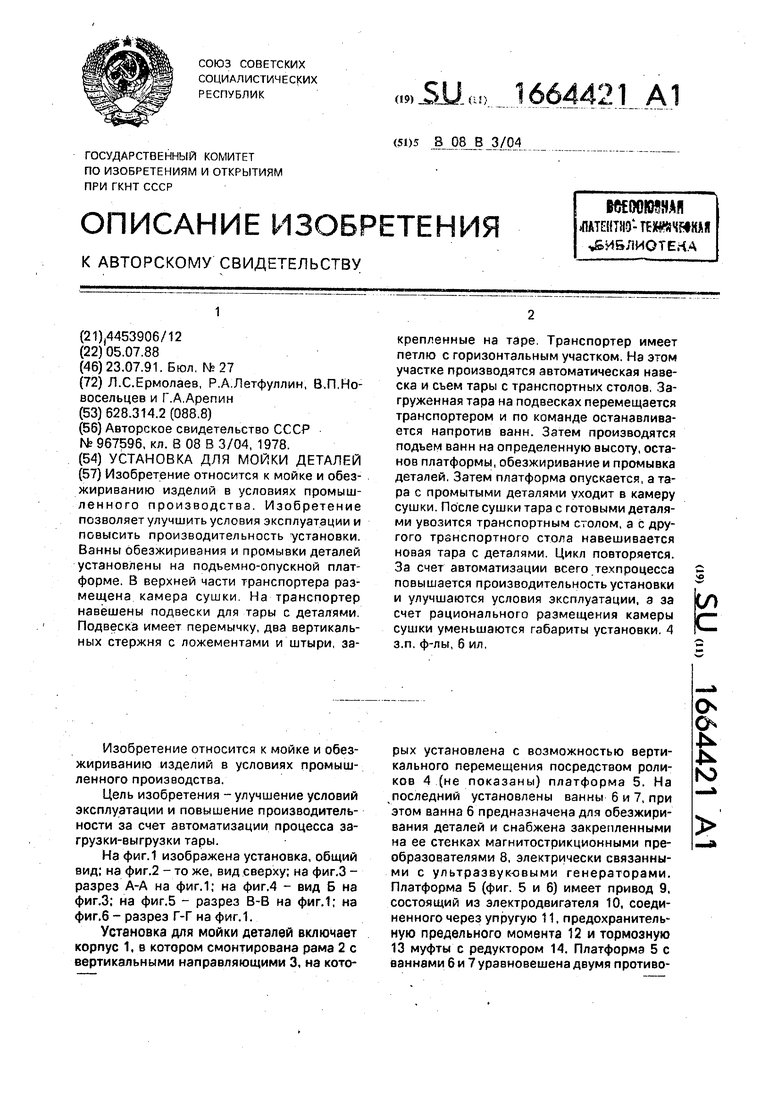

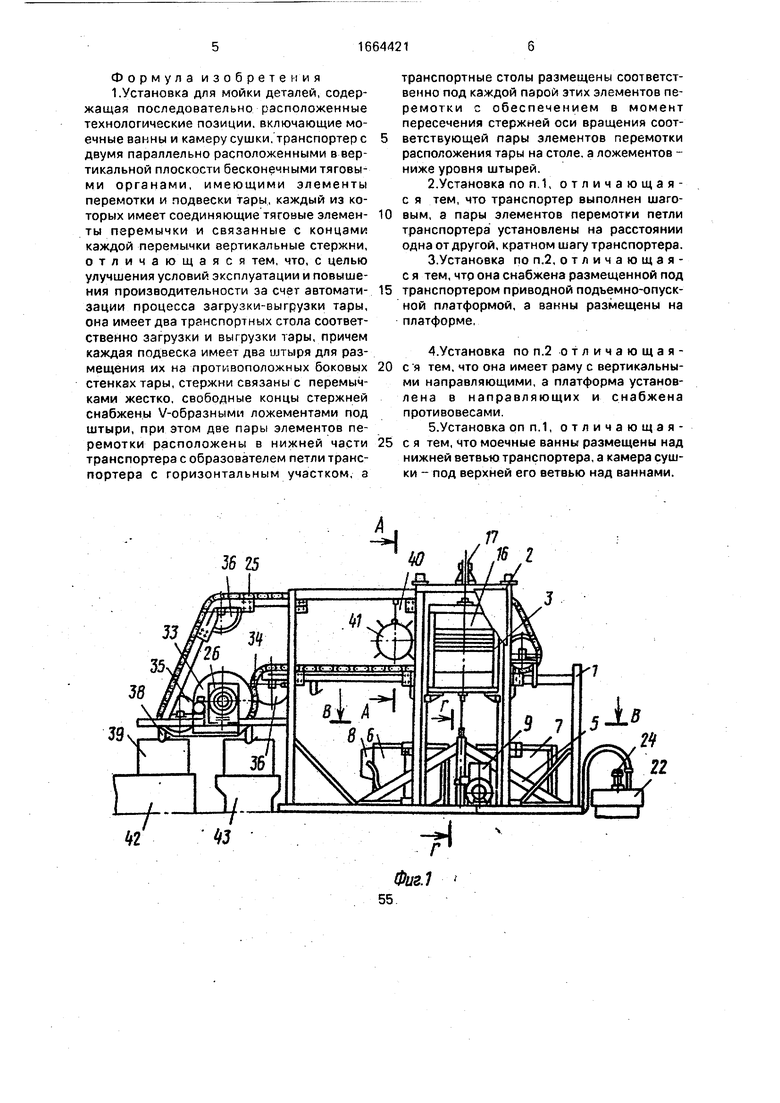

На фиг.1 изображена установка, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1; на фиг.4 - вид Б на фиг.З; на фиг.5 - разрез В-В на фиг.1; на фиг.6 - разрез Г-Г на фиг.1.

Установка для мойки деталей включает корпус 1, в котором смонтирована рама 2 с вертикальными направляющими 3, на которых установлена с возможностью вертикального перемещения посредством роликов 4 (не показаны) платформа 5. На последний установлены ванны 6 и 7, при этом ванна 6 предназначена для обезжиривания деталей и снабжена закрепленными на ее стенках магнитострикционными преобразователями 8, электрически связанными с ультразвуковыми генераторами. Платформа 5 (фиг. 5 и 6) имеет привод 9, состоящий из электродвигателя 10, соединенного через упругую 11, предохранительную предельного момента 12 и тормозную 13 муфты с редуктором 14. Платформа 5 с ваннами 6 и 7 уравновешена двумя противоа

Ch

t

ю

весами 15 и 16, связанными тросами через блоки 17 и 18с платформой 5. Кроме того, платформа 5 и противовес 16 связаны с выходным валом редуктора 14 через звездочку 19 и цепь 20. Ванны 6 и 7 снабжены фильтрами 21 и 22 и насосами 23 и 24, обеспечивающими циркуляцию жидкости по контуру ванн.

В верхней части корпуса 1 смонтирован шаговый цепной транспортер 25, привод 26 которого размещен на балконе (выступе) 27 корпуса 1. Привод 26 транспортера 25 выполнен в виде электродвигателя 28, связанного тормозной муфтой 29 с валом 30 редуктора. Выходной вал 30 соединен посредством упругой муфты 31с валом 32, на котором установлены ведущие звездочки 33, приводящие в движение две замкнутые втулочно-роликовые цепи 34, перемещающиеся по горизонтальным направляющим. При этом цепь 34, проходящая по балкону 27 корпуса 1, выполнена в виде петли, образованной ведущей 33 и ведомыми 35 и 36 звездочками, при этом размер горизонтального участка петли кратен шагу подачи. В цепях 34 (фиг.З) на осях 37.установлены П- рбразные подвески 38, имеющие перемычку и два вертикальных стержня, на которых закреплены V-образные ложементы для штырей, закрепленных на сетчатой таре (контейнере) 39. Расстояние между осями 37 подвесок 38 равно шагу подачи цепного транспортера. В верхней части корпуса 1 между цепями 34 конвейера смонтирована камера 40 сушки деталей, снабженная теп- ловентилятором 41. Зона балкона 27 является зоной навески-съема тары с деталями. Под балконом размещена транспортная система цеха, выполненная в виде двух синхронно работающих с установкой транспортных столов 42 и 43, осуществляющих подвод и отвод тары.

Установка работает следующим образом.

Цепи 34 движутся по замкнутому контуру в стартстопном режиме. Когда цепи 34 с навешенной сетчатой тарой 39 с деталями останавливаются напротив ванн 6 и 7 до срабатывания датчиков положения (не показаны), включается электродвигатель 10 и платформа 5 с ваннами 6 и 7 поднимается до тех пор, пока тара с деталями не будет полностью погружена в раствор ванн. При этом одновременно включаются магнито- стрикционные преобразователи с ультразвуковыми генераторами 8, фильтры 21 и 22, насосы 23 и 24. В растворе ванны 6 производится обезжиривание деталей, а в ванне 7 их промывка. После срабатывания реле времени (не указано) платформа 5 опускается, транспортер 25 перемещается на шаг подачи и снова производится подъем платформы 5. При этом тара 39, находящаяся на верхней части транспортера 25, проходит

цикл сушки в камере 40.0

Установка для мойки деталей работает синхронно с транспортным столом 43 подвода сетчатых тар с деталями и транспортным столом 42 отправки сетчатых тар с

готовыми деталями.

Навеска тары на транспортер 25 осуществляется на первом вертикальном участке петли цепи 34. Штыри, закрепленные на таре 39, подхватываются V-образными ложементами подвесок 38 и самоустанавливаются в их выемках.

Обеспечение условий автоматизации навески и сьем тары достигается расположением столов 42 и 43 с таким расчетом, что

съем и навеска осуществляется на вертикальных участках петли, а по крайней мере при прохождении стержней оси вращения звездочек ложемент за счет огибания звездочки уходит из-под штырей. Этоосуществляется следующим образом. Съем сетчатой тары 39 с транспортера 25 производится на втором вертикальном участке петли цепи 34, при этом, во время обегания цепью звездочки 35, V-образный ложемент подвески 38

опускается ниже цапф сетчатой тары 39 и по горизонтальной ветке входит к месту загрузки, причем съем тары 39 с транспортера 25 производится с одновременной остановкой загруженных тар 39 над ваннами 6 и 7. С

этого момента через полшага можно отвозить тару 39 с деталями. Через полшага транспортер 25 снова останавливается и стол 43 подает тару на позицию загрузки, а через следующие полшага происходитавтоматическая навеска тары 39 на транспортер 25, подъем ванн 6 и 7 и съем тары с высушенными изделиями.

Предложенная установка позволяет улучшить условия эксплуатации и повысить

производительность за счет автоматической навески и съема.

Уменьшаются габариты установки за счет размещения камеры сушки в верхней

части корпуса, над ваннами, а также за счет отсутствия свисающих ветвей транспортера (благодаря подъемно-опускным ваннам), которые увеличивают как высоту, так и длину установки за счет уменьшения размеров

ванн.

Уравновешивание ванн приводит к снижению расхода энергии. Кроме того, в этом случае возможно привод ванн располагать несимметрично, что позволит сократить габариты установки.

Формула изобретения 1.Установка для мойки деталей, содержащая последовательно расположенные технологические позиции, включающие моечные ванны и камеру сушки, транспортер с двумя параллельно расположенными в вертикальной плоскости бесконечными тяговы- ми органами, имеющими элементы перемотки и подвески тары, каждый из которых имеет соединяющие тяговые элемен- ты перемычки и связанные с концами каждой перемычки вертикальные стержни, отличающаяся тем, что, с целью улучшения условий эксплуатации и повышения производительности за счет звтомати- зации процесса загрузки-выгрузки тары, она имеет два транспортных стола соответственно загрузки и выгрузки тары, причем каждая подвеска имеет два штыря для размещения их на противоположных боковых стенках тары, стержни связаны с перемычками жестко, свободные концы стержней снабжены V-образными ложементами под штыри, при этом две пары элементов перемотки расположены в нижней части транспортера с образователем петли транспортера с горизонтальным участком, а

транспортные столы размещены соответственно под каждой парой этих элементов пе- ремотки с обеспечением в момент пересечения стержней оси вращения соответствующей пары элементов перемотки расположения тары на столе, а ложементов - ниже уровня штырей.

2.Установка no n 1, отличающая- с я тем, что транспортер выполнен шаговым, а пары элементов перемотки петли транспортера установлены на расстоянии одна от другой, кратном шагу транспортера.

3.Установка по п.2, отличающая- с я тем, чтр она снабжена размещенной под транспортером приводной подъемно-опускной платформой, а ванны размещены на платформе,

4.Установка по п.2 отличающая- с я тем, что она имеет раму с вертикальными направляющими, а платформа установлена в направляющих и снабжена противовесами

5.Установка оп п. 1, отличающая- с я тем, что моечные ванны размещены над нижней ветвью транспортера, а камера сушки - под верхней его ветвью над ваннами.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ОБЕЗЖИРИВАНИЯ, МОЙКИ И СУШКИ КОМПЛЕКТУЮЩИХ ДЕТАЛЕЙ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2002 |

|

RU2265901C2 |

| Установка для мойки деталей | 1978 |

|

SU967596A1 |

| ЛИНИЯ МОЙКИ И СУШКИ КОНЦЕВЫХ ДЕТАЛЕЙ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2229179C2 |

| УСТАНОВКА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 2010 |

|

RU2435654C1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

| Установка для нанесения многослойных покрытий на мелкие изделия насыпью | 1981 |

|

SU1031531A1 |

| Транспортная система автоматической линии | 1980 |

|

SU897475A1 |

| ОКРАСОЧНО-СУШИЛЬНАЯ ЛИНИЯ | 1991 |

|

RU2024325C1 |

| Автоматическая поточная линия для наплавки | 1972 |

|

SU440229A1 |

| Установка для нанесения покрытий на изделия | 1976 |

|

SU698521A3 |

Изобретение относится к мойке и обезжириванию изделий в условиях промышленного производства. Изобретение позволяет улучшить условия эксплуатации и повысить производительность установки. Ванны обезжиривания и промывки деталей установлены на подъемно-опускной платформе. В верхней части транспортера размещена камера сушки. На транспортер навешены подвески для тары с деталями. Подвеска имеет перемычку, два вертикальных стержня с ложементами и штыри, закрепленные на таре. Транспортер имеет петлю с горизонтальным участком. На этом участке производятся автоматическая навеска и съем тары с транспортных столов. Загруженная тара на подвесках перемещается транспортером и по команде останавливается напротив ванн. Затем производятся подъем ванн на определенную высоту, останов платформы, обезжиривание и промывка деталей. Затем платформа опускается, а тара с промытыми деталями уходит в камеру сушки. После сушки тара с готовыми деталями увозится транспортным столом, а с другого транспортного стола навешивается новая тара с деталями. Цикл повторяется. За счет автоматизации всего техпроцесса повышается производительность установки и улучшаются условия эксплуатации, а за счет рационального размещения камеры сушки уменьшаются габариты установки. 4 з.п. ф-лы, 6 ил.

36 25

4J

1 I/V

-Ч ч

т1

ЪПф

99па

Г/ К 8Ј

М-М

lЈW

%-глф

К

L2t7b-99L

Фиг. 5

| Установка для мойки деталей | 1978 |

|

SU967596A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-07-23—Публикация

1988-07-05—Подача