Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления тепловыделяющих элементов (твэлов), преимущественно для ядерных энергетических реакторов.

Известен тепловыделяющий элемент ядерного энергетического реактора, содержащий оболочку, заполненную газом заданного состава и давления, топливный столб, удерживаемый фиксатором, и заглушки по торцам, соединенные с оболочкой сварными швами, выполненными с одной стороны электронно-лучевой сваркой, а с другой стороны - контактной стыковой сваркой (см. патент Российской Федерации RU 2127457 по заявке 97109458/25 от 04.06.97, опубл. 10.03.99, MПК 6 G 21 C 3/10, 21/00, 21/02, В 23 К 11/02, 15/00). Концевые детали твэла - нижние, верхние заглушки и фиксаторы в процессе их изготовления загрязнены смазкой и в таком виде для герметизации твэла не могут быть использованы.

Известно, что при электронно-лучевой сварке основными дефектами в сварных соединениях из малолегированных циркониевых сплавов являются поры и корневые вздутия. Источниками их являются газы, влага, продукты возгонки в микрообъемах в корне швов. При нагреве смазки на поверхности концевых деталей (заглушек) эти продукты расширяются, переходят в пар и газообразные продукты возгонки, создавая тем самым повышенное давление в возможных местах зарождения пор. В связи с этим проблема пористости при электронно-лучевой сварке стоит очень остро (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 2. Под ред. Ф.Г. Решетникова. - М.: Энергоатомиздат, 1995, с.210). При контактной стыковой сварке без расплавления металла оболочки и заглушки полностью исключаются дефекты металлургического происхождения: поры, трещины (см. там же, стр. 218), но попадание в зону сварки смазочных материалов резко ухудшает соединение заглушки с оболочкой, что может привести к окончательному неисправимому браку.

Наиболее близкой по технической сущности и достигаемому эффекту является линия мойки и сушки, содержащая смежные ванны обезжиривания, промывки и камеру сушки с механизмами обезжиривания, промывки, сушки и транспортировки (см. патент Российской Федерации RU 2145449, MПК 7 G 21 C 21/02 по заявке 97118139/06 от 30.10.1977, опубл. 10.02.2000. Автоматическая линия изготовления тепловыделяющих элементов, фиг.5, 6). Автоматическая линия изготовления тепловыделяющих элементов имеет в своем составе линию мойки и сушки в виде смежных ванн обезжиривания, промывки и камеру сушки длинномерных оболочек для твэлов. Конструкция механизмов обезжиривания, промывки и сушки предусматривает перемещение по каждой ванне длинномерных оболочек твэлов их окунанием в обезжиривающий раствор, в раствор отмывки, перемещение по камере при сушке и перемещение из ванны в ванну, однако конструкция этих механизмов не позволяет осуществлять обезжиривание, мойку и сушку концевых деталей тепловыделяющих элементов в виде заглушек и фиксаторов из-за их малой длины.

Технической задачей является разработка механизмов, позволяющих осуществлять обезжиривание, мойку и сушку концевых деталей для твэлов с достаточной производительностью и эффективностью обезжиривания, обеспечивающих выпуск твэлов без снижения ритма их выпуска и высокого качества. Эта техническая задача решается тем, что в линии мойки и сушки концевых деталей в виде заглушек и фиксаторов тепловыделяющего элемента, содержащей смежные ванны обезжиривания, промывки и камеру сушки с механизмами обезжиривания, промывки, сушки и транспортировки, согласно изобретению первые две смежные ванны снабжены устройствами для подогрева обезжиривающего раствора, автоматического контроля и регулирования температуры обезжиривающего раствора и его уровня, механизмы обезжиривания первых двух смежных ванн выполнены в виде двух магнитострикционных преобразователей, встроенных в днище каждой из смежных ванн, сообщенных с источником питания магнитострикционных преобразователей и насосного циркуляционного агрегата, всасывающий патрубок которого через фильтр сообщен с нижней частью каждой смежной ванны, а напорный патрубок введен в верхнюю часть каждой из смежных ванн, механизм промывки третьей смежной ванны выполнен в виде насосного циркуляционного агрегата, всасывающий патрубок которого сообщен с нижней частью третьей смежной ванны, а напорный патрубок - с форсунками в ее верхней части, камера сушки выполнена в виде примыкающей к третьей смежной ванне с вертикально подвижными вверх-вниз шиберными заслонками, где механизм сушки выполнен в виде калорифера с рециркуляционной разводкой воздуховодов с подачей в нижнюю часть и с выводом из верхней части камеры сушки, а механизм транспортировки выполнен в виде транспортного сетчатого контейнера, транспортируемого из ванны в ванну, и транспортера для перемещения по камере сушки и вывода на стол охлаждения и разгрузки.

Другими отличиями является то, что

в качестве устройства подогрева обезжиривающего раствора использован трубчатый паронагреватель, встроенный в ванну;

выполнение линии мойки и сушки концевых деталей твэлов позволит эффективно и производительно осуществить очистку поверхности концевых деталей-заглушек и фиксаторов без снижения ритма выпуска твэлов.

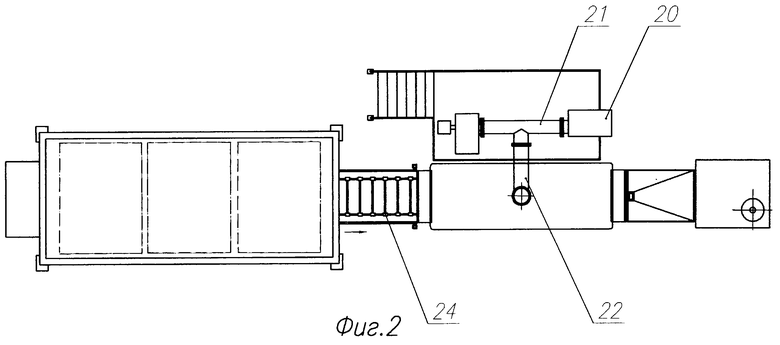

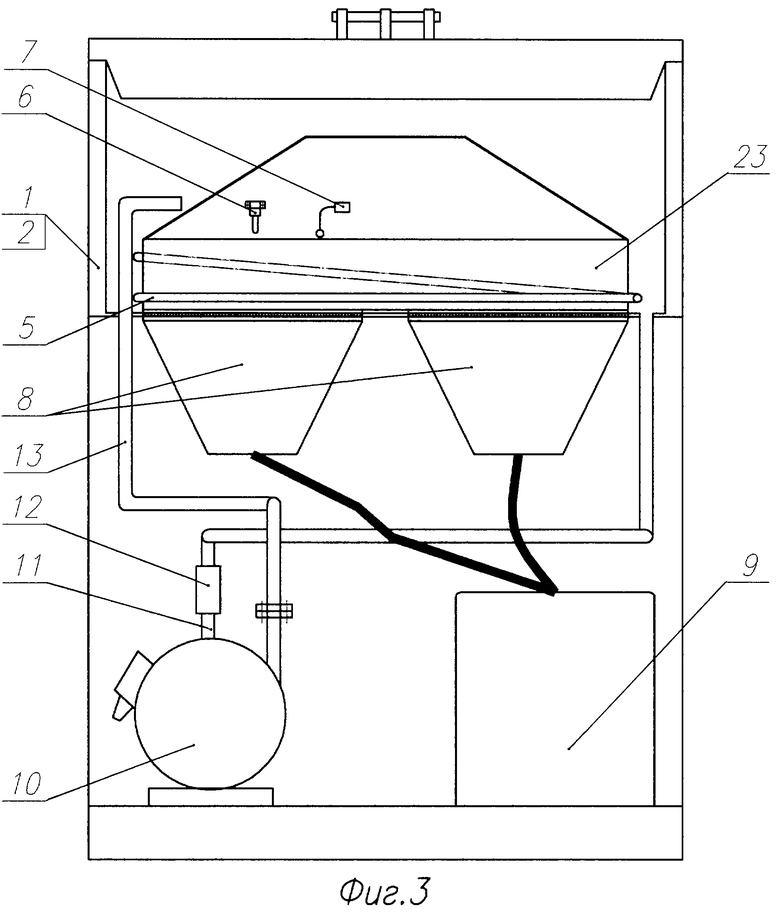

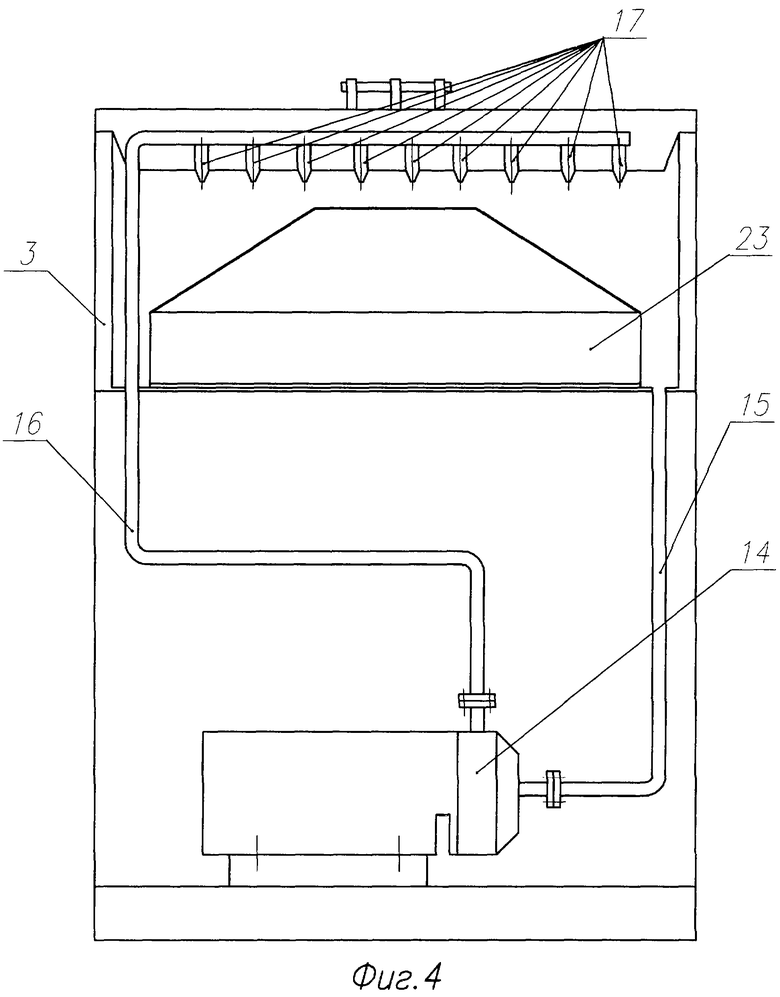

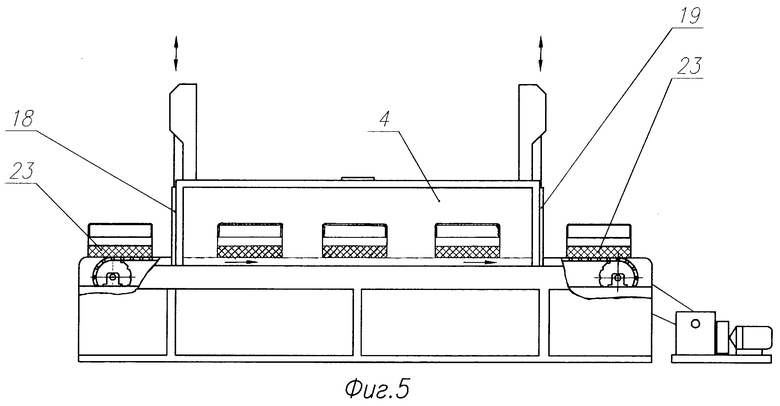

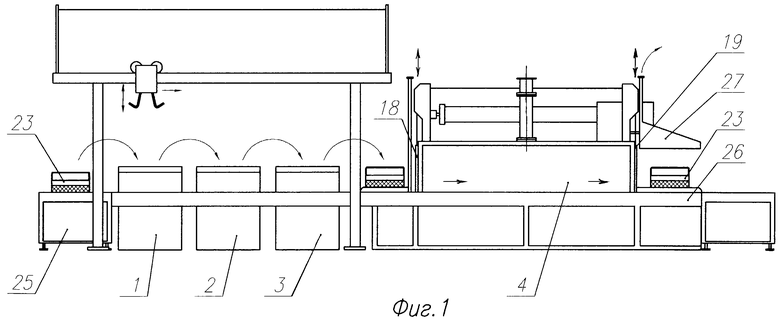

На чертежах представлена линия мойки и сушки концевых деталей твэла, где на фиг.1 - линия (вид сбоку); на фиг.2 - линия (вид сверху); на фиг.3 - смежная ванна обезжиривания; на фиг.4 - смежная ванна промывки; на фиг.5 - камера сушки.

Линия мойки и сушки концевых деталей в виде заглушек и фиксаторов твэла содержит смежные ванны 1, 2 обезжиривания, ванну 3 промывки, камеру сушки 4 с механизмами обезжиривания, промывки, сушки и транспортировки. Первые две смежные ванны 1, 2 снабжены устройствами 5 для подогрева обезжиривающего раствора, датчиками 6 автоматического контроля и регулирования температуры обезжиривающего раствора и датчиками 7 его уровня. Механизмы обезжиривания первых двух смежных ванн 1, 2 выполнены в виде двух магнитострикционных преобразователей 8, встроенных в днище каждой из смежных ванн 1, 2, сообщенных с источником 9 питания магнитострикционных преобразователей 8, и насосного циркуляционного агрегата 10, всасывающий патрубок 11 которого через сетчатый фильтр 12 сообщен с нижней частью каждой смежной ванны 1, 2, а напорный патрубок 13 введен в верхнюю часть каждой из смежных ванн 1, 2. Механизм промывки третьей смежной ванны 3 выполнен в виде насосного циркуляционного агрегата 14, всасывающий патрубок 15 которого сообщен с нижней частью третьей смежной ванны 3, а напорный патрубок 16 - с форсунками 17 в ее верхней части. Камера сушки 4 выполнена примыкающей к третьей смежной ванне 3 с вертикально подвижными вверх-вниз шиберными заслонками 18, 19, где механизм сушки выполнен в виде калорифера 20 с рециркуляционной разводкой воздуховодов 11 с подачей в нижнюю часть и с выводом 22 из верхней части камеры сушки. Механизм транспортировки выполнен в виде транспортного сетчатого контейнера 23, транспортируемого из ванны в ванну, и транспортера 24 для перемещения по камере сушки. Линия снабжена столом 25 загрузки сетчатого контейнера 23 и столом 26 его охлаждения и разгрузки. Над столом 26 размещен патрубок 27 вытяжной вентиляционной системы.

Линия работает следующим образом. Концевые детали для твэлов в виде заглушек нижних, заглушек верхних или фиксаторов на столе загрузки 25 укладывают в сетчатые контейнеры 23 и транспортируют в ванну 1 обезжиривания моющим раствором МС-8 или МС-6, где обезжиривание осуществляют при температуре раствора 75-85°С включением устройств 5 подогрева в виде паронагревателей с автоматическим контролем и регулированием температуры датчиком 6 обезжиривающего раствора, датчиком 7 его уровня, магнитострикционных преобразователей 8 от источника 9 питания магнитострикционных преобразователей и насосного циркуляционного агрегата 10. При комплексной работе перечисленных устройств моющий раствор через всасывающий патрубок 11, сетчатый фильтр 12 поступает в насосный циркуляционный агрегат 10 и по напорному патрубку 13 возвращается обратно в верхнюю часть ванны 1. Сетчатый контейнер 23 из ванны 1 поступает в ванну 2, где осуществляют промывку в очищенной хозпитьевой воде при 65-75°С по аналогии с первой ванной. Сетчатый контейнер 23 перемещают в ванну 3, где окончательную промывку осуществляют в дистиллированной воде при 20-25 С с включением механизма промывки в виде насосного циркуляционного агрегата 14, из которого через всасывающий патрубок 15 дистиллированная вода выводится из ванны 3, а через напорный патрубок 16 возвращается в форсунки 17 ванны 3 и струйно промывает концевые детали в сетчатом контейнере 23. По окончании струйной отмывки сетчатый контейнер 23 устанавливается на транспортер 24, открывается шиберная заслонка 18 и сетчатый контейнер 23 транспортером 24 транспортируется в камеру сушки 4, шиберная заслонка 18 закрывается. В камере сушки 4 сушка осуществляется горячим очищенным воздухом при температуре 80-100°С от калорифера 20 с рециркуляционной разводкой воздуховодов 21 с подачей в нижнюю часть и выводом 22 из верхней части камеры сушки 4. По окончании сушки сетчатый контейнер 23 транспортером 24 выводится из камеры сушки 4 при открытой шиберной заслонке 19 и поступает на стол 26 охлаждения и разгрузки под вытяжным патрубком 27 вентиляционной системы.

Ритм выдачи сетчатых контейнеров - 10 мин.

Производительность линии - 12000 шт./смену.

Линия прошла испытания и обеспечивает выполнение поставленной технической задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ХИМИЧЕСКОЙ ОЧИСТКИ И СУШКИ ИЗДЕЛИЙ | 2014 |

|

RU2580259C1 |

| СПОСОБ ПОДГОТОВКИ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261490C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ОБЕЗЖИРИВАНИЯ, МОЙКИ И СУШКИ КОМПЛЕКТУЮЩИХ ДЕТАЛЕЙ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2002 |

|

RU2265901C2 |

| Устройство для удаления полимерных покрытий с поверхности окрасочной оснастки | 2021 |

|

RU2780075C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| УСТРОЙСТВО ПОВЕРХНОСТНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ АВТОМАТИЧЕСКОЙ ЛИНИИ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223560C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2246770C2 |

Линия предназначена для применения при изготовлении тепловыделяющих элементов ядерных реакторов. Первые из трех смежных ванн линии снабжены устройствами для подогрева, автоматического контроля и регулирования температуры обезжиривающего раствора и его уровня; механизмы обезжиривания первых двух ванн выполнены в виде магнитострикционных преобразователей и насосного циркуляционного агрегата, всасывающий патрубок которого через фильтр сообщен с нижней частью, а напорный введен в верхнюю часть каждой из смежных ванн; механизм промывки третьей ванны выполнен в виде насосного циркуляционного агрегата, всасывающий патрубок которого сообщен с нижней частью ванны, а напорный патрубок - с форсунками в ее верхней части; камера сушки примыкает к третьей смежной ванне и имеет вертикально подвижные шиберные заслонки; механизм сушки выполнен в виде калорифера, а механизм транспортировки - в виде транспортного сетчатого контейнера. Изобретение обеспечивает повышение производительности и эффективности обезжиривания. 1 з.п. ф-лы, 5 ил.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1999 |

|

RU2170463C2 |

Авторы

Даты

2004-05-20—Публикация

2002-02-18—Подача