Изобретение относится к оборудованию для окраски и сушки изделий и может быть использовано в различных отраслях промышленности.

Известна линия нанесения защитных покрытий, содержащая зону окраски, вертикально-замкнутый двухцепной конвейер, несущий штанги с изделиями, устройство для снятия и навески изделий, сушильную камеру, расположенную над зоной нацепления, размещенный в сушильной камере механизм петлеобразования цепей, образующий с горизонтальным транспортером устройство для уменьшения шага складирования штанг с изделиями, систему вентиляции и очистки.

Недостатком этой линии является сложность конструкции петлеобразования цепей и невозможность ее переналадки при переходе на покраску и сушку изделий других габаритов. Необходимо менять рабочие звездочки привода горизонтального конвейера, что практически невозможно.

В основу данного изобретения заложена задача модернизации названного типа линий за счет регулирования шага при складировании - перемещении штанг с изделиями в процессе сушки, позволяющего при уменьшении ширины обрабатываемых изделий значительно увеличивать количество одновременно находящихся в сушильной камере штанг с изделиями и упрощение конструкции установки.

Решение этой задачи предусмотрено таким образом, что окрасочно-сушильная линия содержит зону напыления, вертикально-замкнутый цепной конвейер, несущий штанги с изделиями, рабочие звездочки, сушильную камеру, расположенную над зоной окраски, размещенные в камере механизмы перемещения штанг с изделиями, систему вентиляции и очистки, согласно изобретению, механизм перемещения штанг в сушильной камере выполнен в виде кинематически связанных между собой горизонтального транспортера с верхней ветвью цепного конвейера, выполненной с помощью отклоняющих звездочек свободнонесущей, длина которой определяется из зависимости

L ≥ (n + 1)t + h + (0,1 + 0,3), где L - длина холостой цепи двухцепного конвейера от точки съема штанг с конвейера до загрузки и вновь на конвейер, м;

n - количество незагруженных ложементов на холостой цепи конвейера;

t - шаг между подвесками на двухцепном конвейере, м;

h - глубина ложементов, м.

Горизонтальный транспортер, выполненный в виде неподвижной и подвижной рам, снабжен приводными тягами с пазами, взаимодействующими с подвижной рамой посредством закрепленных на каркасе сушильной камеры двуплечих рычагов.

Приводы двухцепного конвейера и горизонтального транспортера электрически связаны между собой.

Выполнение ветвей двухцепного вертикально-замкнутого конвейера, расположенных внутри сушильной камеры холостыми, т.е. без изделий, а также снабжение горизонтального транспорта механизмом для регулирования (задания) требуемого шага, складирования изделий при сушке позволяет увеличивать количество штанг с изделиями, помещаемых в сушильную камеру, что значительно расширяет технологические возможности линии.

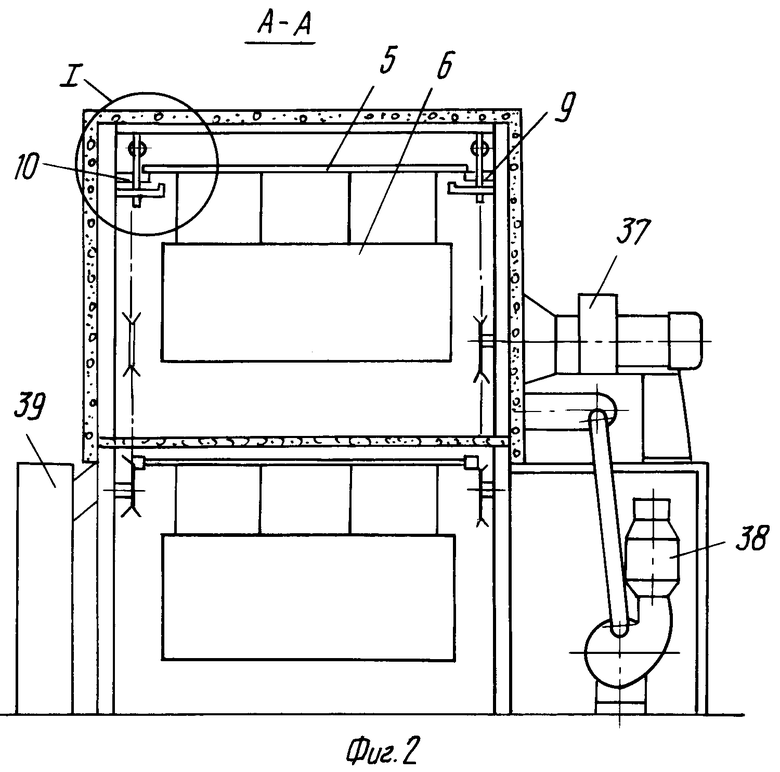

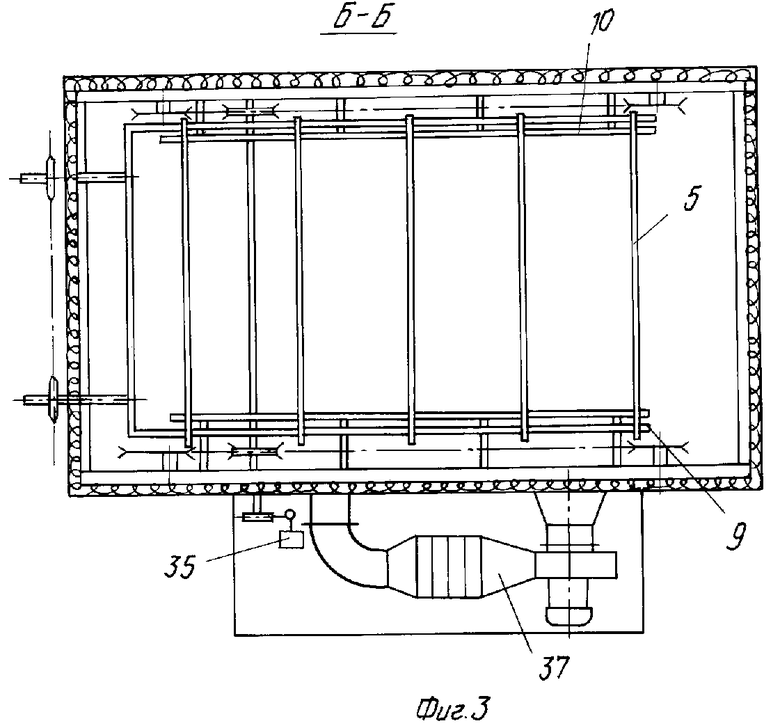

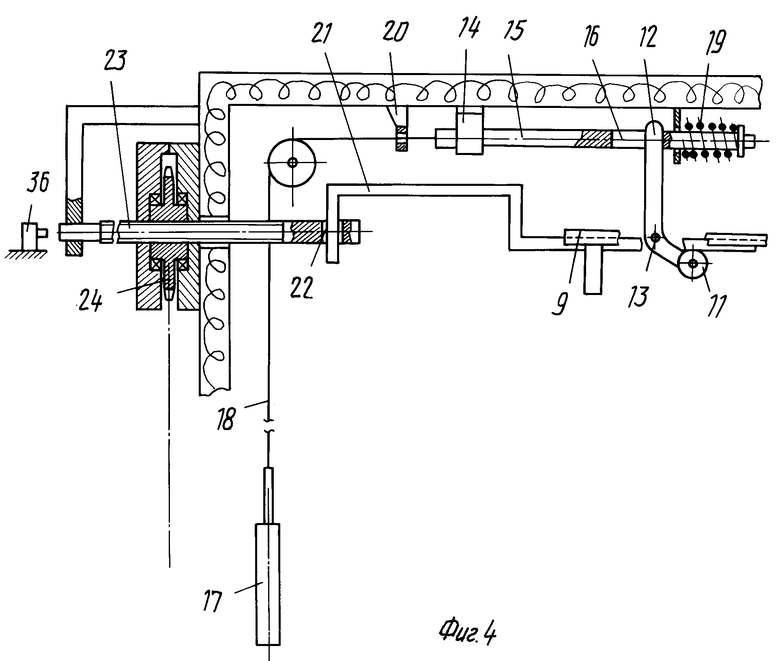

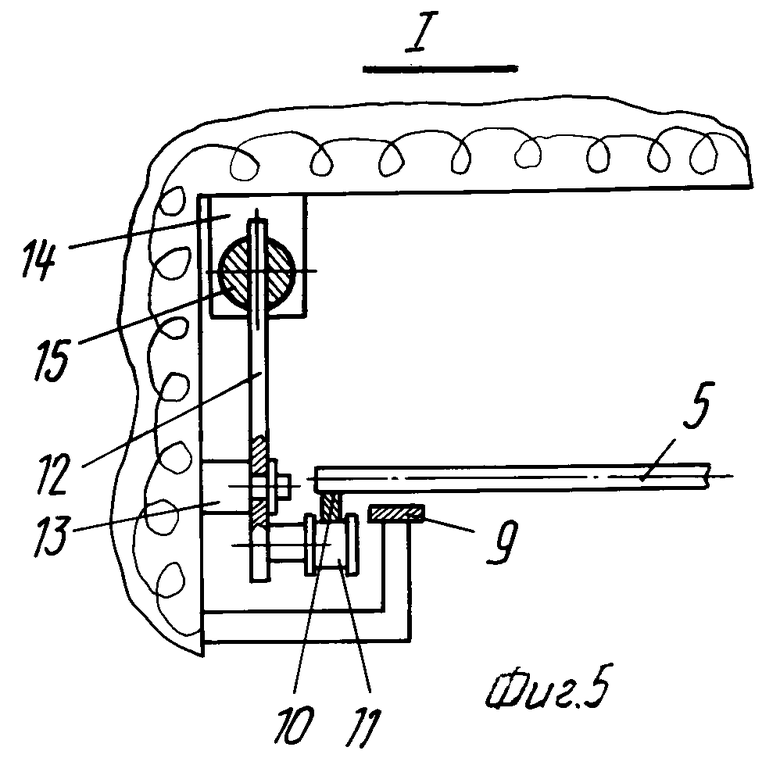

На фиг.1 схематично изображена предлагаемая линия; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - разрез по Б-Б на фиг.1; на фиг.4 - фрагмент горизонтального транспортера; на фиг.5 - узел I на фиг.2 горизонтального транспортера, когда подвижная рама находится в рабочем положении.

Окрасочно-сушильная линия включает камеру окрасочную 1, расположенную над ней камеру сушильную 2, вертикально-замкнутый 2-цепной конвейер 3, состоящий из двух параллельно движущихся ветвей, на которых шарнирно закреплены ложементы 4 для установки в них штанг 5 с изделиями 6.

Транспортные проемы из камеры окрасочной в камеру сушильную перекрываются распашными 7 и подъемными 8 створками, образующими тамбуры (на фиг.1-5 не обозначены) между окрасочной и сушильной камерами. В верхней части сушильной камеры 2 расположен горизонтальный транспортер, состоящий из неподвижной рамы 9, прикрепленной к боковым стенкам сушильной камеры 2, подвижной рамы 10, установленной на ролики 11, которые закреплены на двуплечих рычагах 12, поворачивающихся на осях 13, закрепленных к боковым станкам сушильной камеры 2. К потолку камеры прикреплены направляющие 14, в которых свободно перемещаются тяги 15 с пазами 16, взаимодействующие с двуплечими рычагами 12.

Возвратно-поступательные перемещения тяг 15 осуществляются посредством пневмоцилиндра 17, тросов 18 и пружин 19.

На потолке камеры 2 установлен упор 20, ограничивающий перемещение тяг 15.

К подвижной раме 10 прикреплены скобы 21, входящие в проушины 22 винтов 23, сопряженных с гайками-приводами 24, снабженными звездочками, которые посредством цепи сопряжены с приводами 25.

Цепи вертикально-замкнутого конвейера 3 огибают рабочие звездочки 26, 27, 28, 29, 30, 31 и холостые ветви цепей огибают звездочки 32, 33, 34.

Пусковое устройство привода 25 вертикально-замкнутого двухцепного конвейера электрически связано с приводами (на фиг.1-5 не показаны) подъема-опускания шторок 8, концевым выключателем 36, винта 23 и пусковой кнопкой (не показана) пневмоцилиндра 17.

Конечные выключатели 36, установленные вне корпуса сушильной камеры, снабжены измерительной линейкой для регулирования величины шага перемещения винтов 23 и связанной с ними подвижной рамы 10 горизонтального транспор- тера.

Линия снабжена системой тепловентиляции 37, системой очистки газовых выбросов 38, и устройством 39 для очистки воздуха от аэрозолей лакокрасочных материалов.

Установка работает следующим образом:

Путем установки конечных выключателей 36 на требуемое расстояние по измерительным линейкам задается шаг горизонтального перемещения (складирования) штанг в процессе сушки.

С помощью грузоподъемных средств (на схеме не показаны) или вручную на штангу 3 в зоне загрузки навешиваются изделия 6. После включения установки в автоматическом режиме или после нажатия кнопки "пуск" в ручном режиме конвейер перемещается на один шаг и штанга 4 с деталями перемещается в окрасочную камеру, а штанга, находящаяся в окрасочной камере, перемещается в сушильную камеру и т.д.

Штанга с деталями после прохождения через поворотную звездочку 29 упирается в неподвижные направляющие 9 и остается на них, выходя из ложементов при продолжении движения конвейера.

Одновременно с этим последняя штанга в сушильной камере, находящаяся на неподвижных направляющих, входит в гнезда ложементов конвейера и снимается с этих направляющих в тот момент, когда первая штанга снимается в зоне сушки с конвейера 3 и устанавливается на направляющие.

После полного выхода штанги из ложементов конвейера на входе в зону сушки и захвата ложементами штанги на выходе из зоны сушки конвейер отключает, закрываются створки 7 и 8 и включается механизм горизонтального перемещения штанг в сушильной зоне.

Горизонтальный транспортер работает следующим образом: по команде от конвейера поз. 3 срабатывает пневмоцилиндр 17 и через трос 18 и поворотные ролики усилие от штока передается на тяги 15, которые начинают перемещаться до упора 20. Одновременно с этим двуплечие рычаги поворачиваются вокруг оси 13, скользя в пазах 16, и поднимают подвижную раму 9 в крайнее верхнее положение выше уровня неподвижных направляющих 10. При этом рама поднимает штанги 4 с изделиями с неподвижных направляющих 10 на определенную высоту. При подъеме рамы 9 скобы 21 поднимаются вверх, находясь все время в проушинах винтов 22. По окончании подъема рамы 9 с изделиями 6 включается привод 24 и от передачи винт-гайка винты 23 поступательно перемещаются в горизонтальной плоскости на заданный шаг, одновременно перемещая по роликам 11 раму 9 с находящимися на ней изделиями 6. По окончании перемещения рамы 9 по команде отключается пневмоцилиндр 17 и тяги 15, за счет действия возвратных пружин 19, перемещаются в обратную сторону, кронштейны 12 возвращаются в исходное положение, при этом подвижная рама 9 опускается ниже уровня направляющих 10, и штанги 4 с изделиями устанавливается на эти направляющие, включается реверс винтов 23 и подвижная рама 9 возвращается в исходное положение, после чего транспортер отключается до следующего цикла.

Для изменения шага складирования требуется разгрузить сушильную камеру от штанг, установить конечные выключатели в новое положение, после чего установка будет работать по ранее описанной схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2017681C1 |

| Устройство для нанесения лакокрасочных покрытий | 1987 |

|

SU1435315A1 |

| Установка для сушки изделий | 1975 |

|

SU663993A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Сушильная установка для мелких изделий | 1987 |

|

SU1513354A1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ВАННАХ | 1991 |

|

RU2022893C1 |

| Устройство для сортировки и укладки в накопители длинномерных изделий | 1986 |

|

SU1523500A1 |

| Шаговый конвейер | 1985 |

|

SU1305084A1 |

| Установка для глазирования пряников | 1983 |

|

SU1139394A1 |

| Конвейер для перемещения изделий | 1982 |

|

SU1051004A1 |

Использование: изобретение относится к оборудованию для окраски и сушки изделий и может быть использовано в различных отраслях промышленности, для увеличения количества одновременно находящихся в сушильной камере штанг с изделиями и упрощения конструкции установки. Сущность изобретения: механизм перемещения штанг в сушильной камере выполнен в виде кинематически связанных между собой горизонтального транспортера с верхней ветвью цепного конвейера, выполненной с помощью отклоняющих звездочек свободнонесущей, длина которой определяется из зависимости L≥ (n+1)t+h+(0,1-0,3) , где L - общая длина холостой цепи конвейера, м; n - количество незагруженных компонентов на холостой цепи конвейера; t - шаг подвесок на цепном конвейере, м; h - глубина ложемента, м. Кроме того, горизонтальный транспортер, выполненный в виде неподвижной и подвижной рам, снабжен приводными тягами с пазами и двуплечими рычагами, установленными с возможностью взаимодействия с пазами тяги и подвижной рамы. 1 з.п. ф-лы, 5 ил.

L ≥ (h + 1) t + h + (0,1 - 0,3),

где h - количество незагруженных ложементов на холостой цепи конвейера;

t - шаги подвесок на цепном конвейере, м,

h - глубина ложемента, м.

| Патент N 2000852, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-12-15—Публикация

1991-11-04—Подача