Изобретение относится к обработке металлов давлением, в частности к производству гофрированных профилей на профилегибочных станах.

Цель изобретения - снижение металлоемкости профиля без снижения его жесткости.

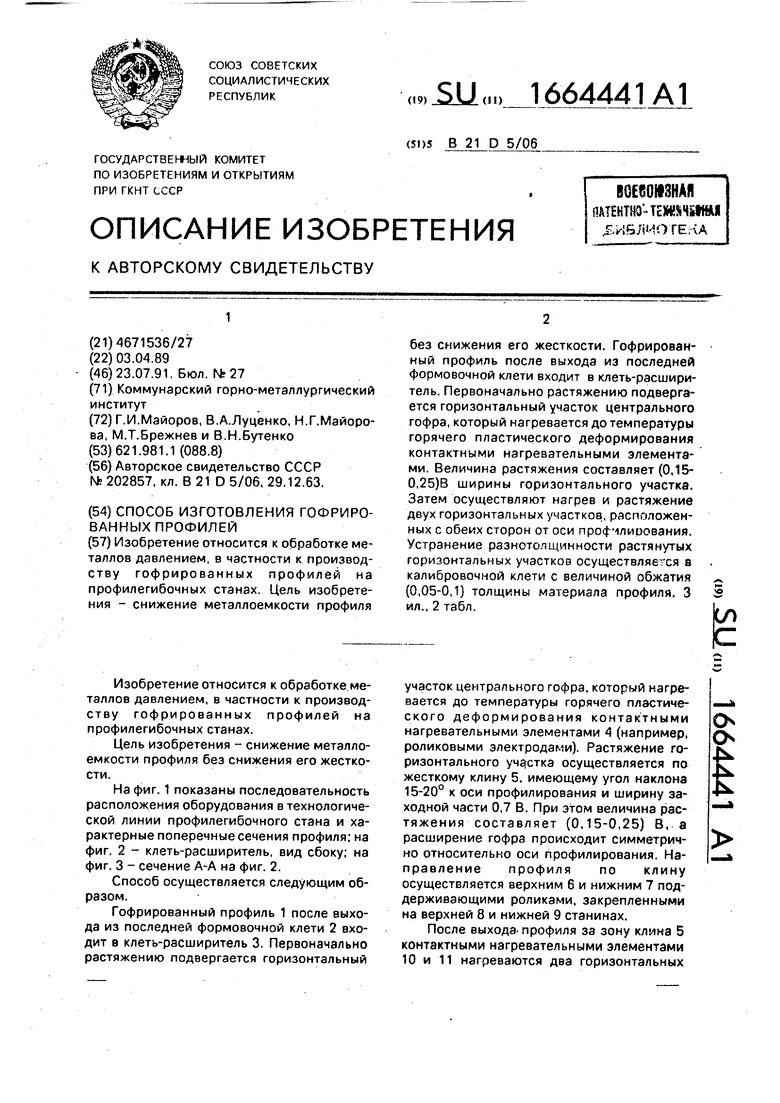

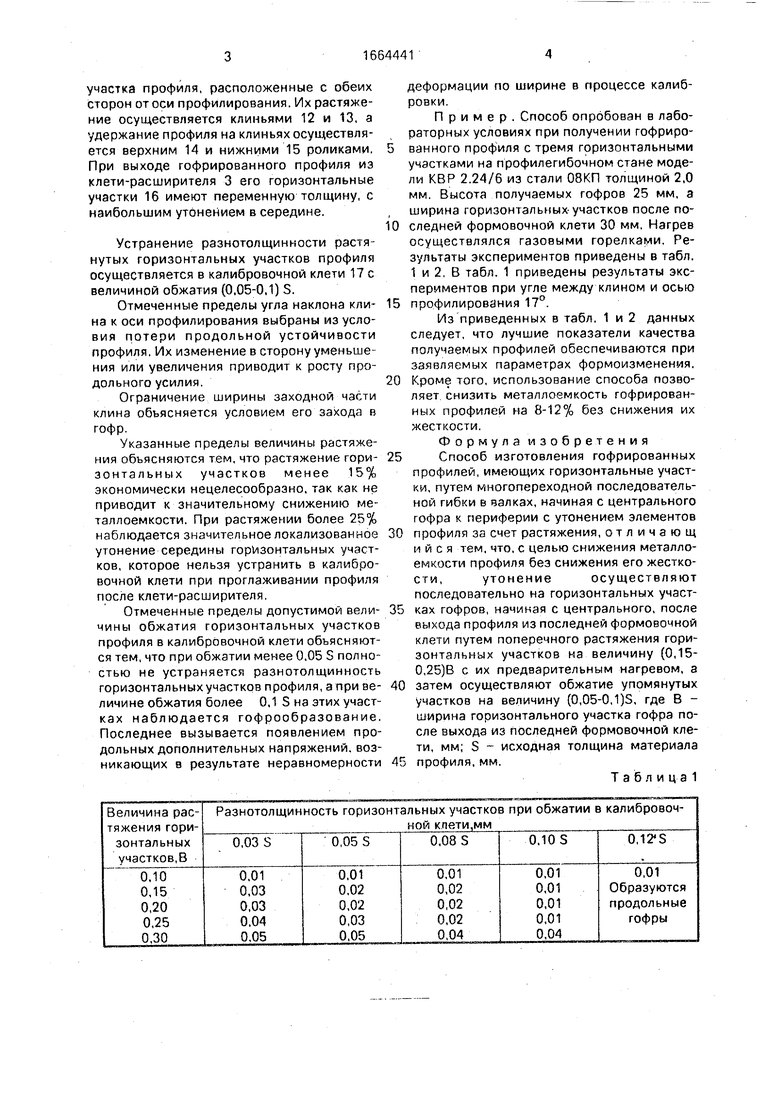

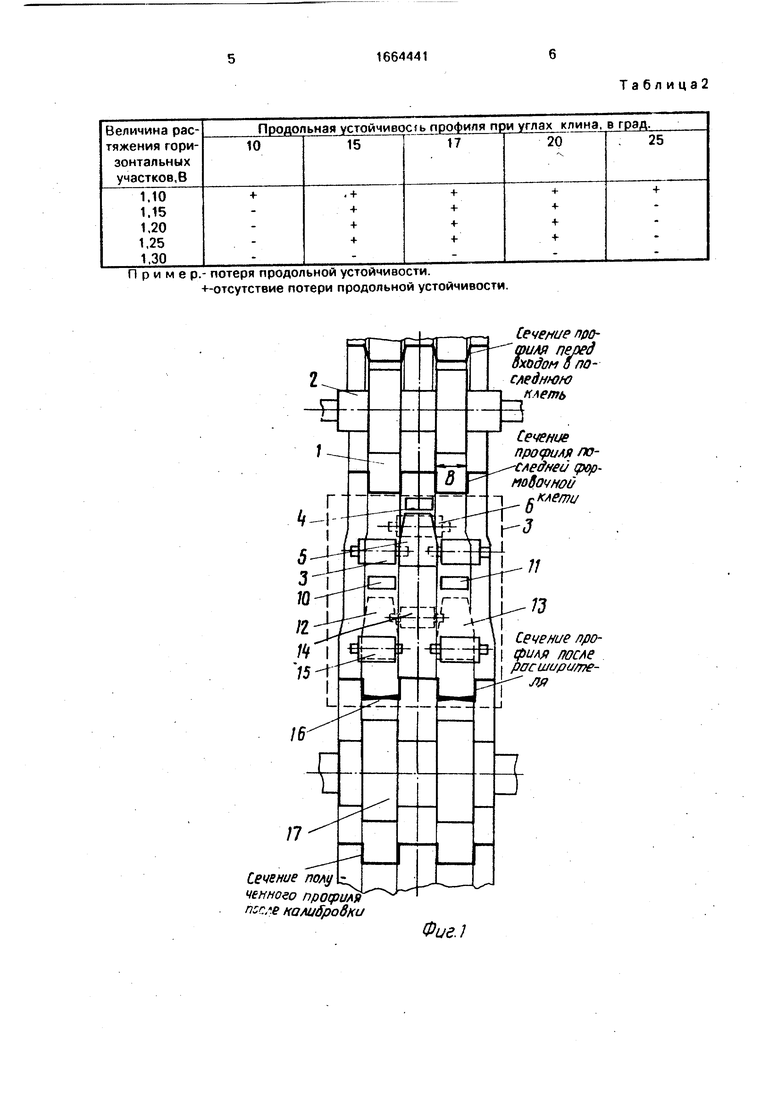

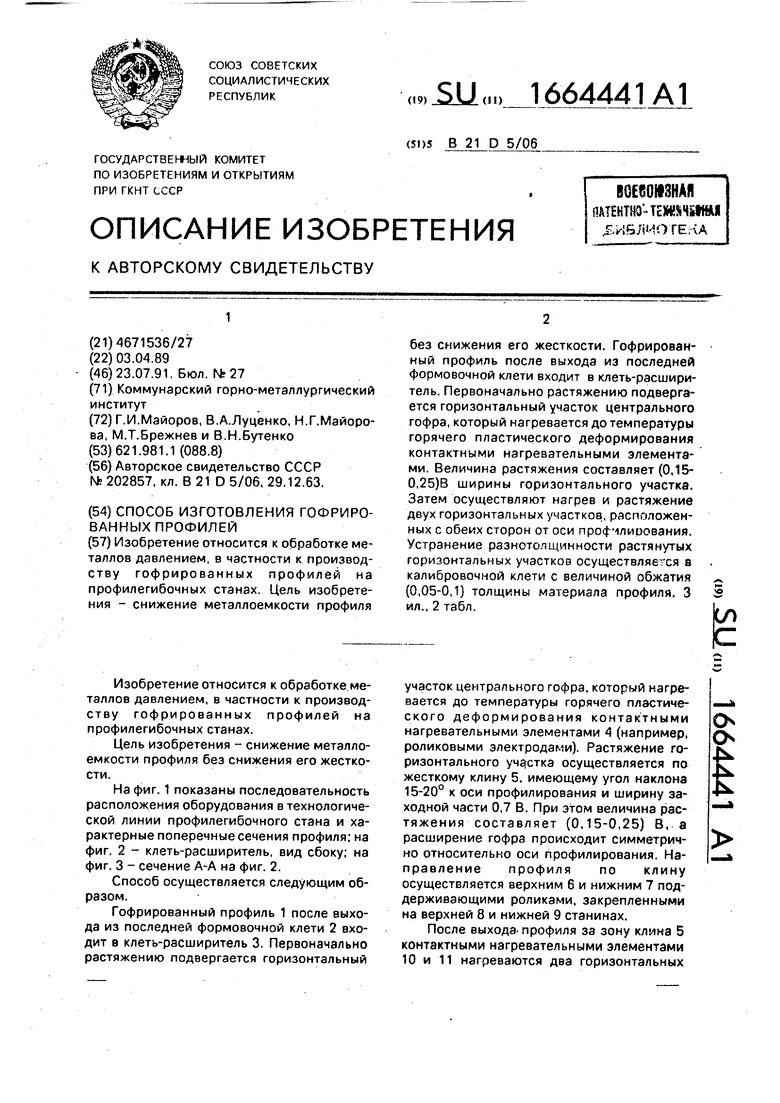

На фиг. 1 показаны последовательность расположения оборудования в технологической линии профилегибочного стана и характерные поперечные сечения профиля: на фиг. 2 - клеть-расширитель, вид сбоку; на фиг. 3 - сечение А-А на фиг. 2.

Способ осуществляется следующим образом.

Гофрированный профиль 1 после выхода из последней формовочной клети 2 входит в клеть-расширитель 3. Первоначально растяжению подвергается горизонтальный

участок центрального гофра, который нагревается до температуры горячего пластического деформирования контактными нагревательными элементами 4 (например, роликовыми электродами). Растяжение горизонтального участка осуществляется по жесткому клину 5, имеющему угол наклона 15-20° к оси профилирования и ширину за- ходной части 0,7 В. При этом величина растяжения составляет (0,15-0,25) В, а расширение гофра происходит симметрично относительно оси профилирования. Направление профиля по клину осуществляется верхним 6 и нижним 7 поддерживающими роликами, закрепленными на верхней 8 и нижней 9 станинах.

После выхода профиля за зону клина 5 контактными нагревательными элементами 10 и 11 нагреваются два горизонтальных

участка профиля, расположенные с обеих сторон от оси профилирования. Их растяжение осуществляется клиньями 12 и 13, а удержание профиля на клиньях осуществляется верхним 14 и нижними 15 роликами, При выходе гофрированного профиля из клети-расширителя 3 его горизонтальные участки 16 имеют переменную толщину, с наибольшим утонением в середине.

Устранение разнотолщинности растянутых горизонтальных участков профиля осуществляется в калибровочной клети 17 с величиной обжатия (0,05-0,1) S.

Отмеченные пределы угла наклона клина к оси профилирования выбраны из условия потери продольной устойчивости профиля. Их изменение в сторону уменьшения или увеличения приводит к росту продольного усилия.

Ограничение ширины заходной части клина объясняется условием его захода в гофр.

Указанные пределы величины растяжения объясняются тем, что растяжение гори- зонтальных участков менее 15% экономически нецелесообразно, так как не приводит к значительному снижению металлоемкости. При растяжении более 25% наблюдается значительное локализованное утонение середины горизонтальных участков, которое нельзя устранить в калибровочной клети при проглаживании профиля после клети-расширителя.

Отмеченные пределы допустимой величины обжатия горизонтальных участков профиля в калибровочной клети объясняются тем, что при обжатии менее 0,05 S полностью не устраняется разнотолщинность горизонтальных участков профиля, а при величине обжатия более 0,1 S на этих участках наблюдается гофрообразование. Последнее вызывается появлением продольных дополнительных напряжений, возникающих в результате неравномерности

деформации по ширине в процессе калибровки.

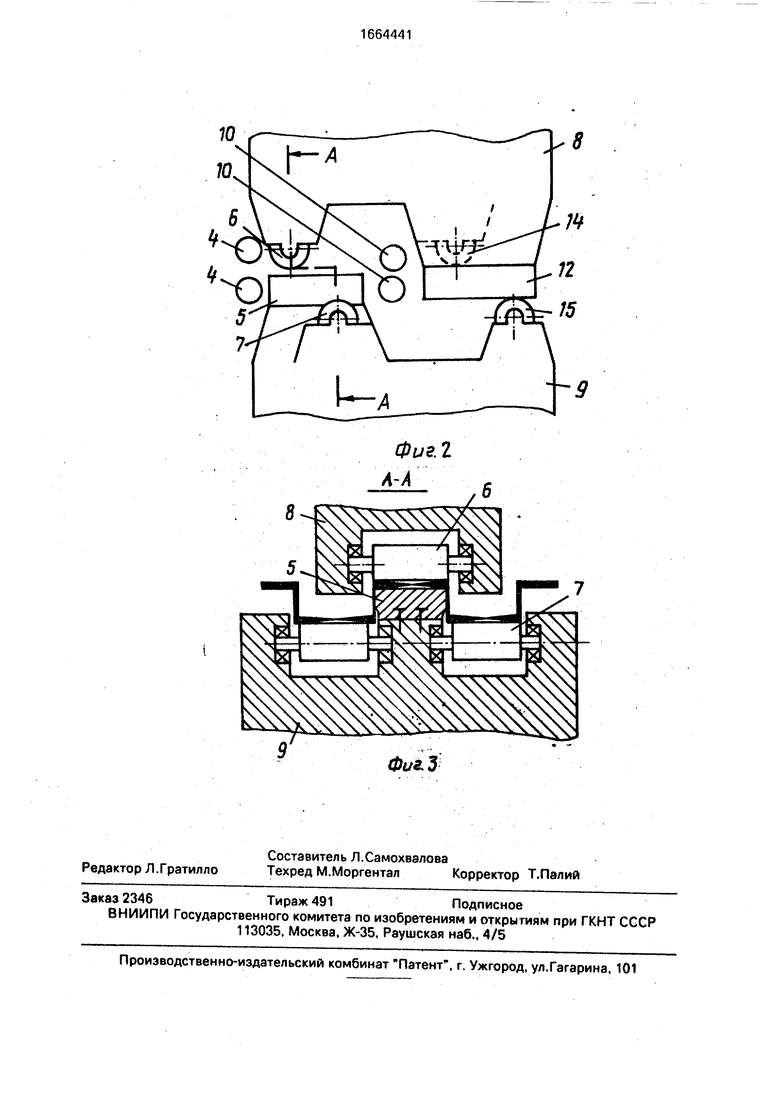

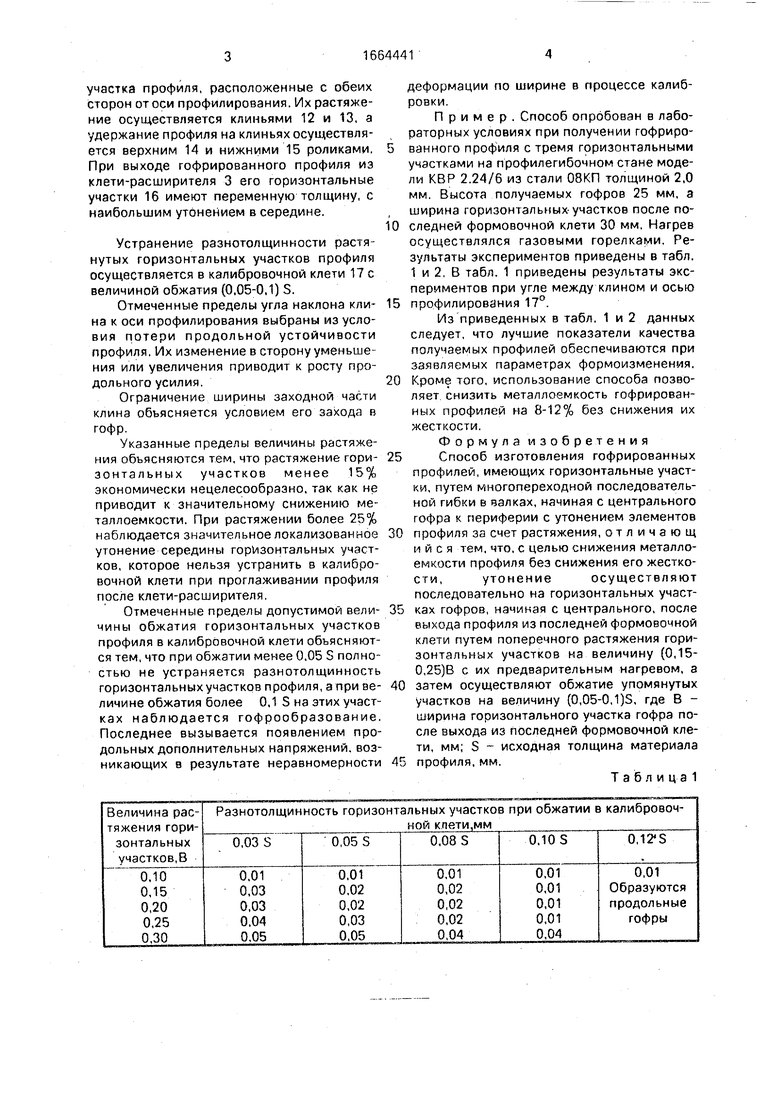

Пример. Способ опробован в лабораторных условиях при получении гофрированного профиля с тремя горизонтальными участками на профилегибочном стане модели КВР 2.24/6 из стали 08КП толщиной 2,0 мм. Высота получаемых гофров 25 мм, а ширина горизонтальных-участков после последней формовочной клети 30 мм. Нагрев осуществлялся газовыми горелками. Результаты экспериментов приведены в табл. 1 и 2, В табл. 1 приведены результаты экспериментов при угле между клином и осью

профилирования 17°.

Из приведенных в табл. 1 и 2 данных следует, что лучшие показатели качества получаемых профилей обеспечиваются при заявляемых параметрах формоизменения.

Кроме того, использование способа позволяет снизить металлоемкость гофрированных профилей на 8-12% без снижения их жесткости.

Формула изобретения

Способ изготовления гофрированных

профилей, имеющих горизонтальные участки, путем многопереходной последовательной гибки в валках, начиная с центрального гофра к периферии с утонением элементов

профиля за счет растяжения, отличающ и и с я тем, что, с целью снижения металлоемкости профиля без снижения его жестко- сги,утонениеосуществляют

последовательно на горизонтальных участках гофров, начиная с центрального, после выхода профиля из последней формовочной клети путем поперечного растяжения горизонтальных участков на величину (0,15- 0,25)В с их предварительным нагревом, а

затем осуществляют обжатие упомянутых участков на величину (0,05-0,1)3, где В - ширина горизонтального участка гофра после выхода из последней формовочной клети, мм; S - исходная толщина материала

профиля, мм.

Т а б л и ц а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки гофрированных деталей и профилегибочный стан для его осуществления | 1984 |

|

SU1237274A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| ПРОФИЛЬ МАЯЧКОВЫЙ СЕТЧАТЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2395653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПРОФИЛЕЙ И ПРОФИЛИРУЮЩИЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335367C2 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления гофрированных холодногнутынх профилей | 1977 |

|

SU689757A1 |

| Способ производства гнутых профилей | 1978 |

|

SU727263A1 |

| Способ изготовления спиральношовных толстостенных гофрированных труб | 1991 |

|

SU1811933A1 |

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

Изобретение относится к обработке металлов давлением, в частности к производству гофрированных профилей на профилегибочных станах. Цель изобретения - снижение металлоемкости профиля без снижения его жесткости. Гофрированный профиль после выхода из последней формовочной клети входит в клеть - расширитель. Первоначально растяжению подвергается горизонтальный участок центрального гофра, который нагревается до температуры горячего пластического деформирования контактными нагревательными элементами. Величина растяжения составляет (0,15...0,25) ширины горизонтального участка. Затем осуществляют нагрев и растяжение двух горизонтальных участков, расположенных с обеих сторон от оси профилирования. Устранение разнотолщинности растянутых горизонтальных участков осуществляется в калибровочной клети с величиной обжатия (0,05...0,1) толщины материала профиля. 3 ил., 2 табл.

Пример.- потеря продольной устойчивости.

+-отсутствие потери продольной устойчивости.

г

Сечение полу. ченного профилд юъ е калибровки

Сечение про- тиля пеоед входом о последнюю

Сечение профиля /ю- - слеаней фор- побочной

- с wmu

Pj 11

Сечение профиля после расширителя

Фие.1

X

Фиг. 5

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 0 |

|

SU202857A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-23—Публикация

1989-04-03—Подача