1

Изобретение относится к области механической обработки и предназначено для протягивания внутренних отверстий большого диаметра.

Известна фасонная протяжка, режущие лезвия которой выполнены в виде части, окружности для обработки фасонной поверхности детали. Однако она не пригодна для обработки окружности.

Предлагаемая протяжка, предназначенная для обработки полного цилиндра, имеет выполненные в виде части окружности резцы в количестве, равном отношению длины окружности протягиваемого отверстия к рабочей ширине режущего лезвия протяжки, измеренной по дуге.

Резцы установлены в секциях на одинаковую высоту с шагом, обеспечивающим работу последующего резца по своему припуску со смещением по дуге окружности относительно предыдущего.

Резцы одной секции смещены в радиальном направлении относительно резцов другой секции для съема полного припуска.

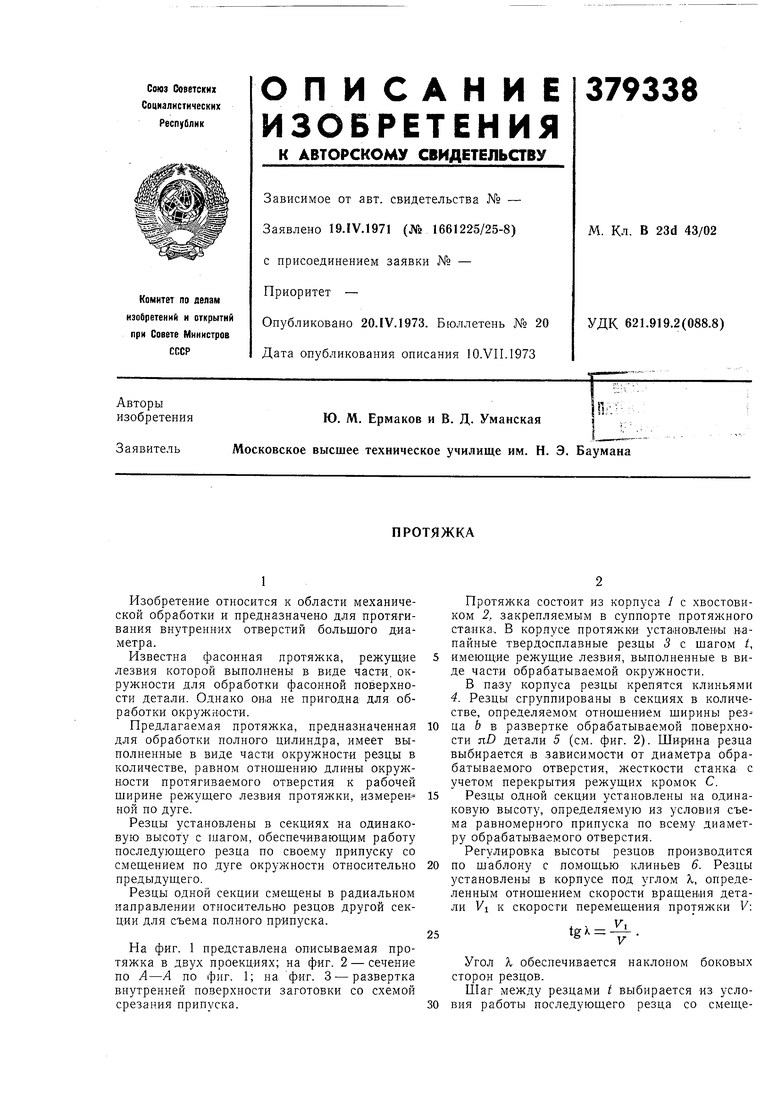

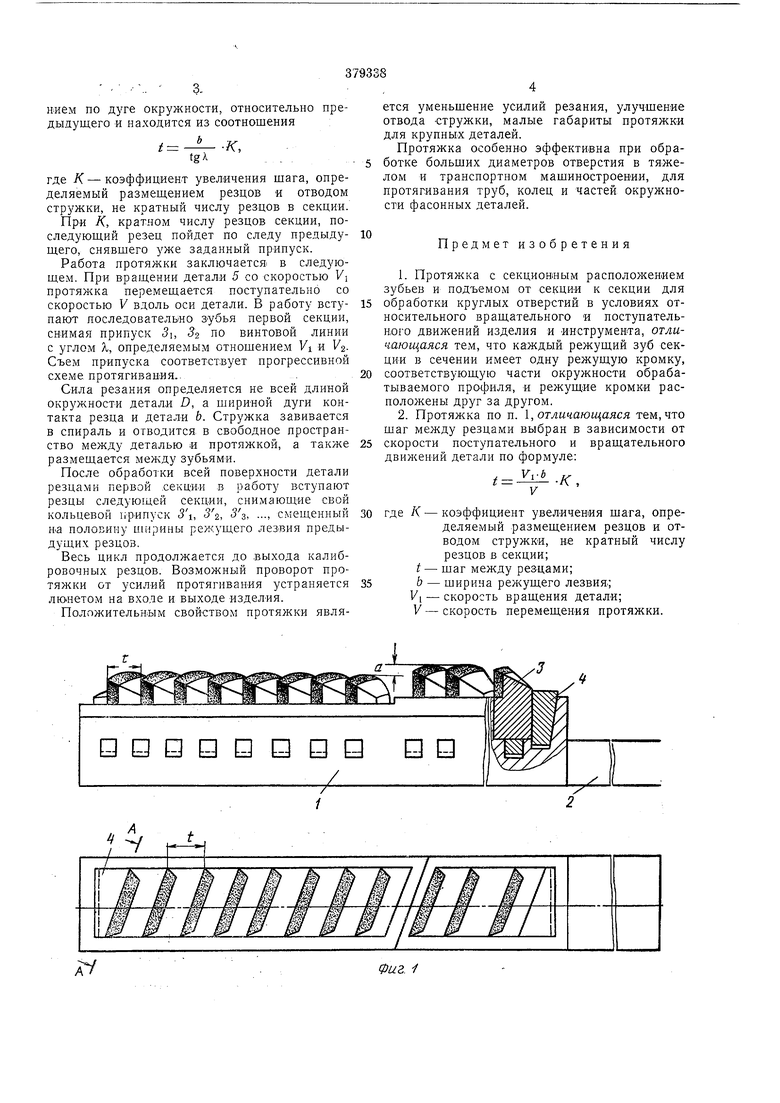

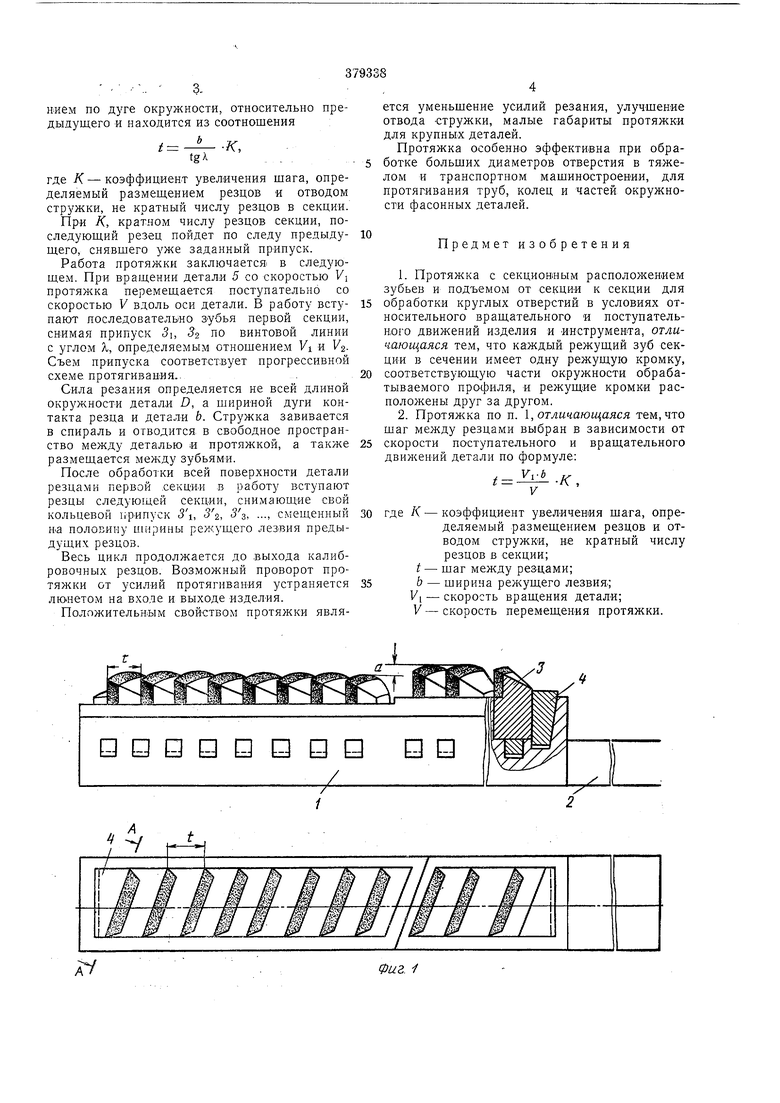

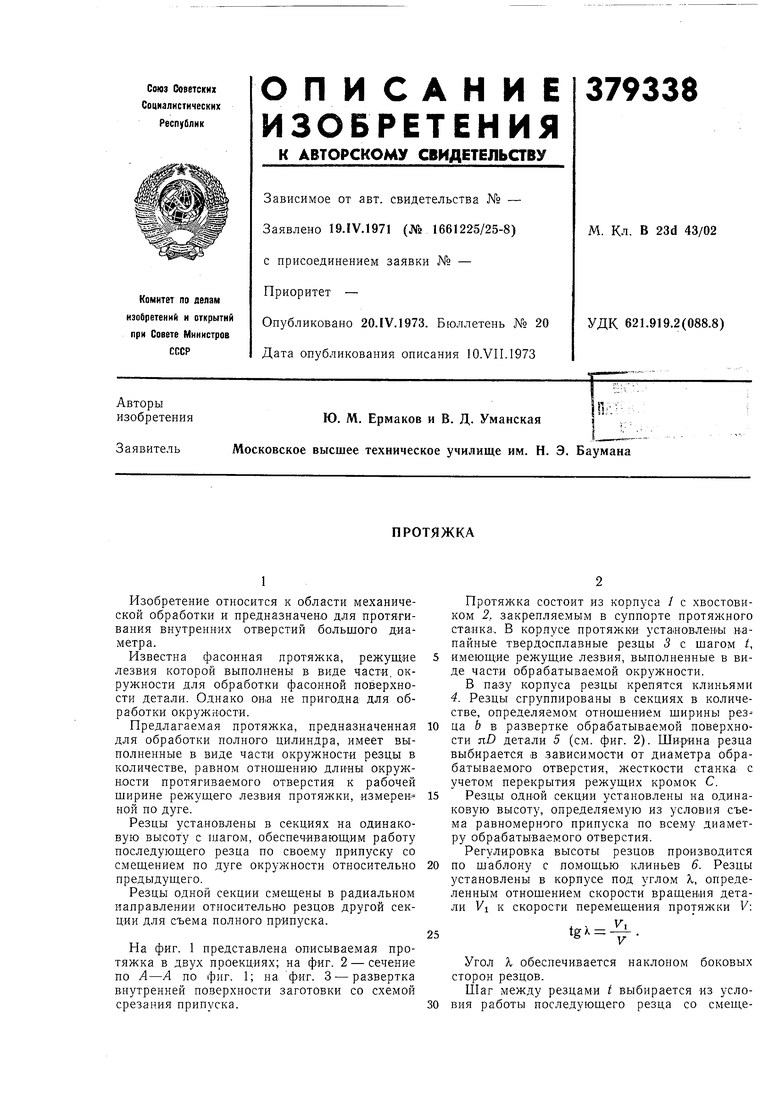

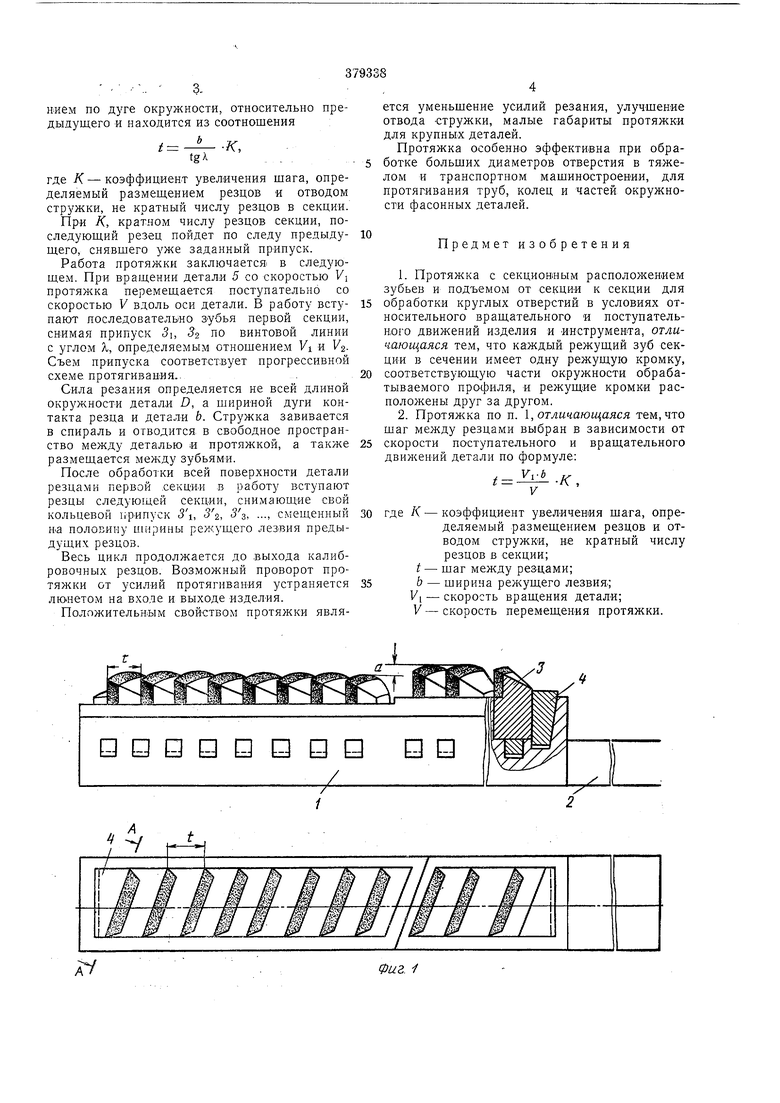

На фиг. 1 представлена описываемая протяжка в двух проекциях; на фиг. 2 - сечение по А-А по фиг. 1; на фиг. 3 - развертка внутренней поверхности заготовки со схемой срезания припуска.

Протяжка состоит из корпуса / с хвостовиком 2, закрепляемым в суппорте протяжного стайка.. В корпусе протяжки уста1новле«ы напайные твердосплавные резцы 3 с шагом t,

имеющие режущие лезвия, выполненные в виде части обрабатываемой окружности.

В пазу корпуса резцы крепятся клиньями 4. Резцы сгруппированы в секциях в количестве, определяемом отношением щирины рез-ца 6 в развертке обрабатываемой поверхности лО детали 5 (см. фиг. 2). Ширина резца выбирается в зависимости от диаметра обрабатываемого отверстия, жесткости станка с учетом перекрытия режущих кромок С.

Резцы одной секции установлены на одинаковую высоту, определяемую из условия съема равномерного припуска по всему диаметру обрабатываемого отверстия.

Регулировка высоты резцов производится

по шаблону с помощью клиньев 6. Резцы установлены в корпусе под углом К, определенным отношением скорости вращения детали У к скорости перемещения протял ки V:

tg - Угол К обеспечивается наклоном боковых сторон резцов.

Шаг между резцами f выбирается из услоВИЯ работы последующего резца со смеще3. ием по дуге окружности, относительно предыдущего и находится из соотношения где /С - коэффициент увеличения шага, определяемый размеш,ением резцов и отводом стружки, не кратный числу резцов в секции. При К, кратном числу резцов секции, последуюший резец пойдет по следу предыдуш,его, снявшего уже заданный припуск. Работа протяжки заключается, в следуюшем. При вращении детали 5 со скоростью Vj протяжка перемешается поступательно со скоростью V вдоль оси детали. В работу вступают последовательно зубья первой секции, снимая припуск Зь 3ч по винтовой линии с углом , определяемым отношением и 1 2Съем припуска соответствует прогрессивной схеме протягивания.. Сила резания определяется не всей длиной окружности детали D, а шириной дуги контакта резца и детали Ь. Стружка завивается в спираль и отводится в свободное пространство между деталью и протяжкой, а также размешается между зубьями. После обработки всей поверхности детали резцами первой .секции в работу вступают резцы следующей секции, снимающие свой кольцевой припуск 3, Зч, Зз, ..., смещенный Hia половину ширины режущего лезвия предыдущих резцов. Весь цикл продолжается до выхода калибровочных резцов. Возможный проворот протяжки от усилий протягивания устраняется люнетом на входе и выходе изделия. Положительным свойством протяжки явля4

Фиг. i ется уменьшение усилий резания, улучшение отвода -стружки, малые габариты протяжки для крупных деталей. Протяжка особенно эффективна при обработке больших диаметров отверстия в тяжелом и транспортном машиностроении, для протягивания труб, колец и частей окружности фасонных деталей. Предмет изобретения 1.Протяжка с секционным расположением зубьев и подъемом от секции к секции для обработки круглых отверстий в условиях относительного вращательного и поступательного движений изделия и инструмента, отличающаяся тем, что каждый режуший зуб секции в сечении имеет одну режущую кромку, соответствующую части окружности обрабатываемого профиля, и режущие кромки расположены друг за другом. 2.Протяжка по п. , отличающаяся тем, что шаг между резцами выбран в зависимости от скорости поступательного и вращательного движений детали по формуле: где К - коэффициент увеличения шага, определяемый размещением резцов и отводом стружки, н.е кратный числу резцов в секции; t - шаг между рездами; b - ширина режущего лезвия.; - скорость вращения детали; V-скорость перемещения протяжки.

Зв

J4

«% иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Секционная протяжка | 1972 |

|

SU443730A1 |

| Секционная протяжка | 1983 |

|

SU1076216A1 |

| Способ осевого протягивания | 1981 |

|

SU1135567A1 |

| Деформирующе-режущая протяжка | 1990 |

|

SU1801734A1 |

| Способ определения глубины дефектного слоя | 1979 |

|

SU931298A1 |

| Устройство для наружного протягивания | 1979 |

|

SU984739A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018416C1 |

| Способ деформирующе-режущего протягивания | 1987 |

|

SU1493445A1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ | 1992 |

|

RU2047429C1 |

| Протяжка для обработки вязких материалов | 1990 |

|

SU1787712A1 |

Авторы

Даты

1973-01-01—Публикация