Изобретение относится к области абразивной обработки и может быть использовано в различных отраслях машиностроения для финишной обработки внутренних цилиндрических поверхностей, в том числе для финишной обработки плазменно-напы- ленных и плазменно-наплэвленных деталей, деталей из порошковых сплавов и композиционных материалов.

Цель изобретения - повышение качества обрабатываемой поверхности.

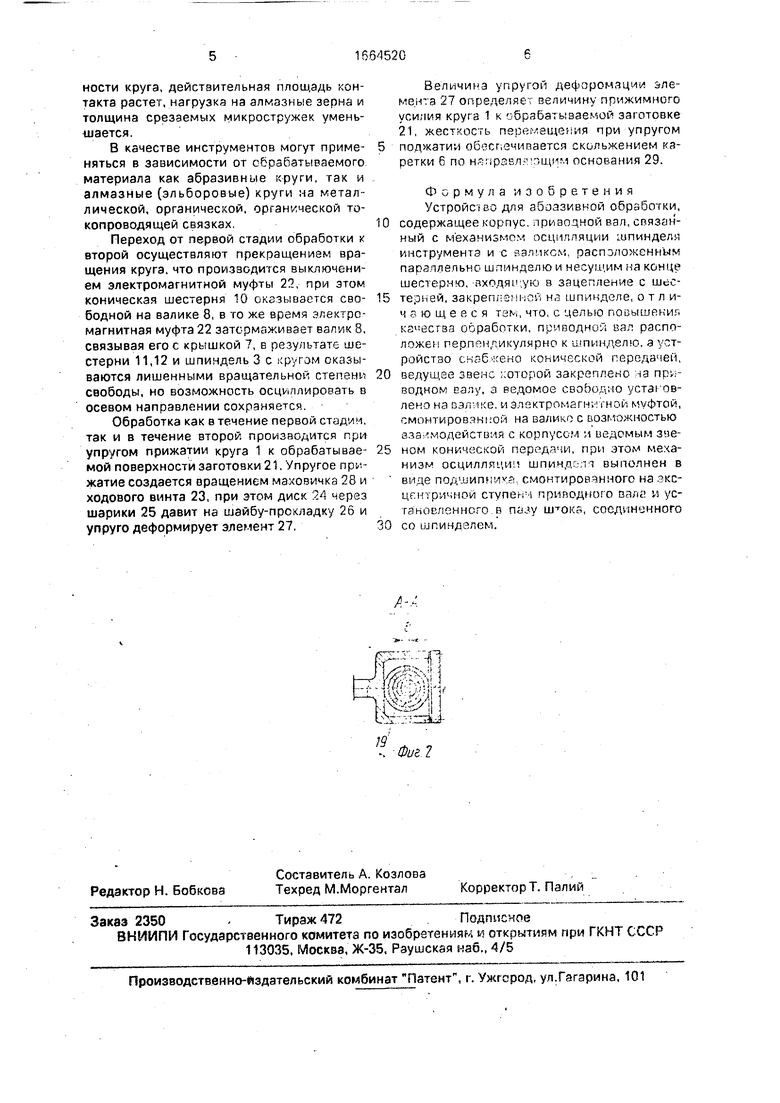

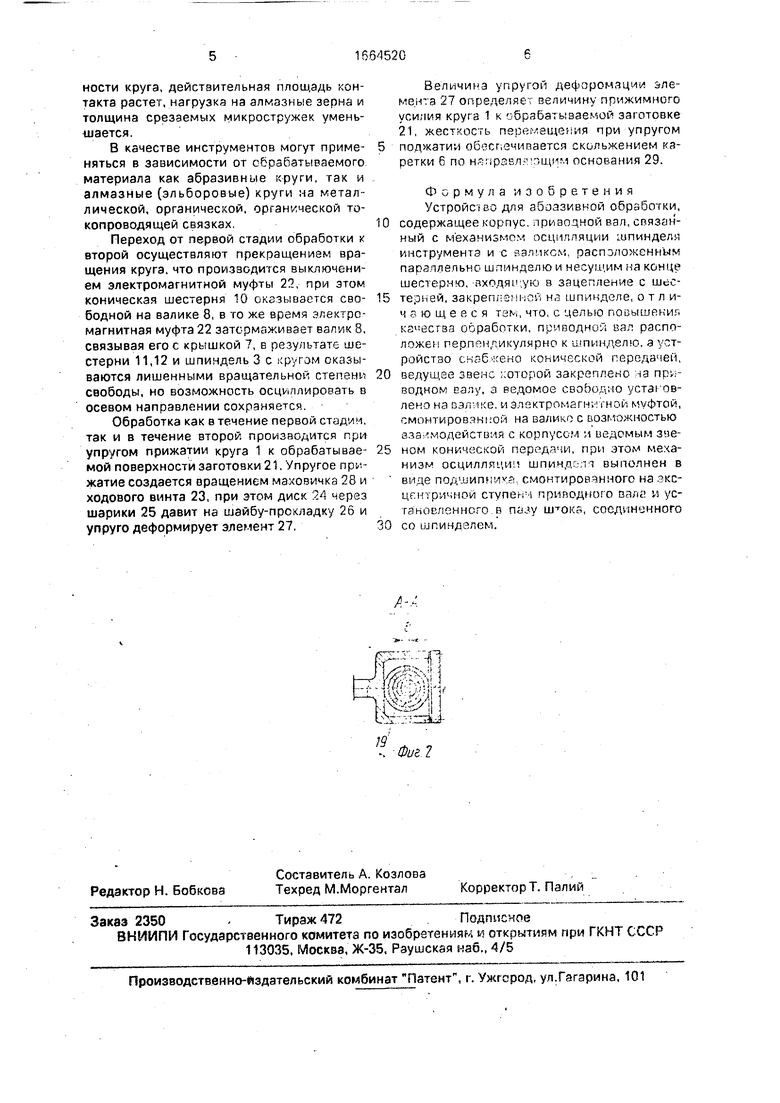

На фиг.1 представлена схема устройства для микрофиниширования; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит алмазный (абразивный) инструмент 1 (например, круг или набор кругов) с режущей поверхностью на периферии, который посредством винтов 2 закрепляется на шпинделе 3, расположенном параллельно обрабатываемой поверхности. Шпиндель 3 установлен в направляющих втулках 4 из антифрикционного порошкового сплава, смонтированных в корпусе 5 устройства, который закрепляется на каретке 6.

К корпусу 5 прикреплена крышка 7, в которой установлены валик 8 и расположенный перпендикулярно к шпинделю 3 приводной вал 9 с коническими шестернями 10 и прямозубой шестерней 11. На конце шпинделя 3 установлена прямозубая шестерня 12, посредством двух опорных подшипников 13 и гаек закреплен шток 14, причем для устранения зазора применены две упругие шайбы 15.

Электродвигатель 16 постоянного тока устанавливается в корпусе 17, который закрепляется на каретке 6.

Для создания осевой осцилляции приводной вал 9 установлен в подшипниках 18 и имеет эксцентрично расположенную с эк- центриситетом е ступень, на которую насажен радиальный шарикоподшипник 19 (фиг.2), входящий в паз штока 14.

Приводной вал соединен с валом электродвигателя 16 муфтой 20.

Обрабатываемая заготовка 21 закреплена в патроне, например, токарно-винто- резного станка 1К62.

Электромагнитная муфта 22 предназначена для переключения режимов микрофиниширования, для включения и выключения вращательного движения круга 1 вместе со шпинделем 3, для фиксации их отвращения в течение второй стадии обработки.

На ходовом винте 23 для упругого прижатия алмазного (абразивного) инструмента к обрабатываемой поверхности жестко посажен диск 24, через шарики 25 и шайбу- прокладку 26 находящийся в контакте с упругим элементом 27, которым может быть резиновое кольцо, тарельчатая пружина или цилиндрическая пружина. На конце ходового винта закреплен маховичок 28. Ходовой

винт 23 устанавливается в цапфах основания 29, в направляющих которого базируется каретка 6.

Устройство работает следующим образом,

0 Шпиндель 3 совместно с кругом 1 получает вращение отэлектродлвигателя 16 постоянного тока через муфту 20, конические шестерни 10 и цилиндрические прямозубые шестерни 11 и 12.

5 Осциллирующее движение алмазного круга создается при вращении приводного вала 9 через радиальный шарикоподшипник 19, который перекатывается в пазу штока 14. Последний при этом совершает возврат0 но-поступательное движение, шестерня 12 скользит относительно шестерни 11, ширина которой больше ширины ведомой шестерни на величину амплитуды колебаний круга.

5 Для обеспечения вращения шпинделя 3 конец штока 14 имеет опорные подшипники 13, так что он передает осевые усилия вращающемуся шпинделю с кругом, оставаясь сам неподвижным во вращательном на0 правлении.

Обработка с применением устройства осуществляется в две стадии.

В течение первой стадии круг 1 (фиг.1) вращается и осциллирует в осевом на5 правлении, осуществляя интенсивное микрорезание, при этом полностью устраняются следы от предыдущей обработки, удаляется дефектный слой, происходит уменьшение макро- и микронеровностей,

0 уточняется геометрическая форма обрабатываемой поверхности отверстия, уменьшается волнистость, гранность.

Кинематические параметры первой стадии обработки - частота вращения круга пкр

5 и заготовки пз, параметры осцилляции и амплитуда, усилие прижима должны обеспечивать отсутствие засаливания режущей поверхности круга.

На второй стадии обработки вращение

0 круга выключают и круг, продолжая осциллировать вдоль обрабатываемой поверхности, работает в режиме возрастающего засаливания режущей поверхности.

Микрорезание кругом преобразуется в

5 трение-полирование.

Режущая поверхность круга находится в постоянном контакте с обрабатываемой поверхностью заготовки, эвакуация шлама сильно затруднена, шлам заполняет межзерен кое пространство на режущей поверхности круга, действительная площадь контакта растет, нагрузка на алмазные зерна и толщина срезаемых микростружек уменьшается.

В качестве инструментов могут приме- няться в зависимости от обрабатываемого материала как абразивные круги, так и алмазные (эльборовые) круги на метал лмческой, органической, орган /ческой то- копроводящей связках

Переход от первой стадии обработки к второй осуществляют прекращением вращения круга, что производи гея выключением электромагнитной муфты 21, при этом коническая шестерня 10 сказывается сво- бодной на валике 8, в то же время электро- машитная муфта 22 затормаживает валик 8, связывая его с крышкой 7, в результате шестерни 11,12 и шпиндель 3 с ругом оказываются лишенными вращательной степени свободы, но возможность осциллировать в осевом направлении сохраняется

Обработка как в течение первой стадии, так и в течение второй производится при упругом прижатии круга 1 к обрабатывав- мой поверхности заготовки 21. Упругое прижатие создается вращением маховичка 28 и ходового винта 23, при этом диск 14 через шарики 25 давит на шайбу-прокладку 26 и упруго деформирует элемент 27.

Величина упругой дефаромзции &ле- мегга 27 определяв величину прижимного усилия круга 1 к обрабатываемой заютовке 21, пеоег/ещг5ьия при упругом поджатии обосг.ечипается скольжением каретки 6 по н ipaen тщим основания 29.

Формула изобретения УстройС(во для абоазивной обработки, содержащее корпус тривол«ой вал, спязан- ный с механизмом осшпляции лпинделч инструмента и с ватчксм оасп сложенным параплепьнс шпинделю и несушим на конце шестерню, лхлдяи ую в зацепление с шес- те.зией, закреги c ii.fi н,: шпинделе, о т л и- ч ю щ е е с я TJN,, что с целью повышрьи . качества исработки, приводной вал расположен перпендикулярно к и пинделю, а устройство спг-б ено конической передачей, ведушае звене , оторой закреплено на nrv - водное салу, j ведомое свобод.ю ycTaf ов- ленп на пэл иэт ктромагн. IHDH муфтой, смонтированной на валило с возпожностью аэа модействия с корпусом ч ведомым зче- ном конической перодд, при этом механизм осцилляции шпиид IT выполнен в виде под ьипм1/. смонтированного на °кс- црнтричнои ступег, приводного валу и vc- гяновлрннсго в najy штокй, соединенного со шпинделем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146592C1 |

| Устройство для хонингования наружных поверхностей | 1987 |

|

SU1530419A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| Станок для обработки деталей магнито-абразивным порошком | 1977 |

|

SU776889A1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| Полуавтомат для обработки торцовВиТыХ лЕНТОчНыХ РАзРЕзНыХ МАгНиТО-пРОВОдОВ | 1979 |

|

SU838780A1 |

| СБОРНЫЙ МНОГОНИТОЧНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167759C1 |

Изобретение относится к абразивной обработке и может быть использовано в различных отраслях машиностроения для финишной обработки внутренних цилиндрических поверхностей, в том числе плазменно-направленных деталей, деталей из порошковых сплавов и композиционных материалов. Цель изобретения - повышение качества обрабатываемой поверхности. Устройство содержит абразивный инструмент, закрепленный на шпинделе 3, установленном в направляющих втулках 4 из антифрикционного порошкового сплава, смонтированных в корпусе 5, закрепленном на каретке 6. В крышке 7 корпуса 5 установлены валик 8, расположенный параллельно шпинделю 3, и приводной вал 9 с ведущей конической шестерней и прямозубой шестерней 11. Ведомая коническая шестерня 10 установлена на валике 8. На конце шпинделя 3 установлена прямозубая шестерня 12. Для создания осевой осцилляции приводной вал 9 установлен в подшипниках 18 и имеет эксцентрично расположенную ступень, на которую насажен радиальный шарикоподшипник 19, входящий в паз штока 14. В устройство введена электромагнитная муфта 22, смонтированная на валике с возможностью взаимодействия с корпусом и с ведомой конической шестерней 10 для переключения режимов микрофиниширования. 2 ил.

гх-,

-П

J-

1ПГ Я-1-У|

sV -J 1

.А --гЪ.А. Фиг

| Устройство для шлифования | 1979 |

|

SU870085A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-07-23—Публикация

1988-08-08—Подача