Изобретение относится к технологическому оборудованию для изготовления витых ленточных разрезных магнитопроводов и может быть использовано в электротехнической и радиотехнической промышленности.

Известно устройство для доводки торцов магнитопроводов, содержащее станину, на которой размещены планшайба с абразивным кругом, механизм для фиксации обрабатываемых магнитопроводов с площадкой для их размещения, устройство для вывода магнитопроводов из зоны обработки, снабженное направляющим злементом и толкателем,, и устройство для подачи жидкости в зону обработки 1 .

Однако в зтом устройстве по периметру торцов половинок магнитопрводов и между витками, образующими магнитопровод, остаются заусенцы, что ведет к увеличени1р активны потерь в магнитопроводе, и соответственно снижается его качество.

Цель изобретения - повышение качества изготавливаемых изделий.

Поставленная цель достигается тем, что полуавтомат содержит штанги с приводом их возвратно-поступательного перемещения параллельно торцовой поверхности абразивного круга, устройство для подачи жидкости в зону обработки расположено на штангах и снабжено элементами для подвода потенциала к жидкости а в направляющем элементе устройства для вывода магнитопроводов из зоны обработки выполнены скосы,

0 расположенные против механизма для фиксации магнитопроводов, и углубления со стороны рабочей поверхности круга, при этом механизмы для фиксации магнитопроводов располо5жены на 1кгангах, выполнены из электроизоляционного материала и снабжены элементами для подвода потенциала к oбpaбaтывaeмo тy магнитопроводу.

0

Кроме того, площадка для размещения магнитопроводов расположена под углом к -чорцовой поверхности абразивного круга.

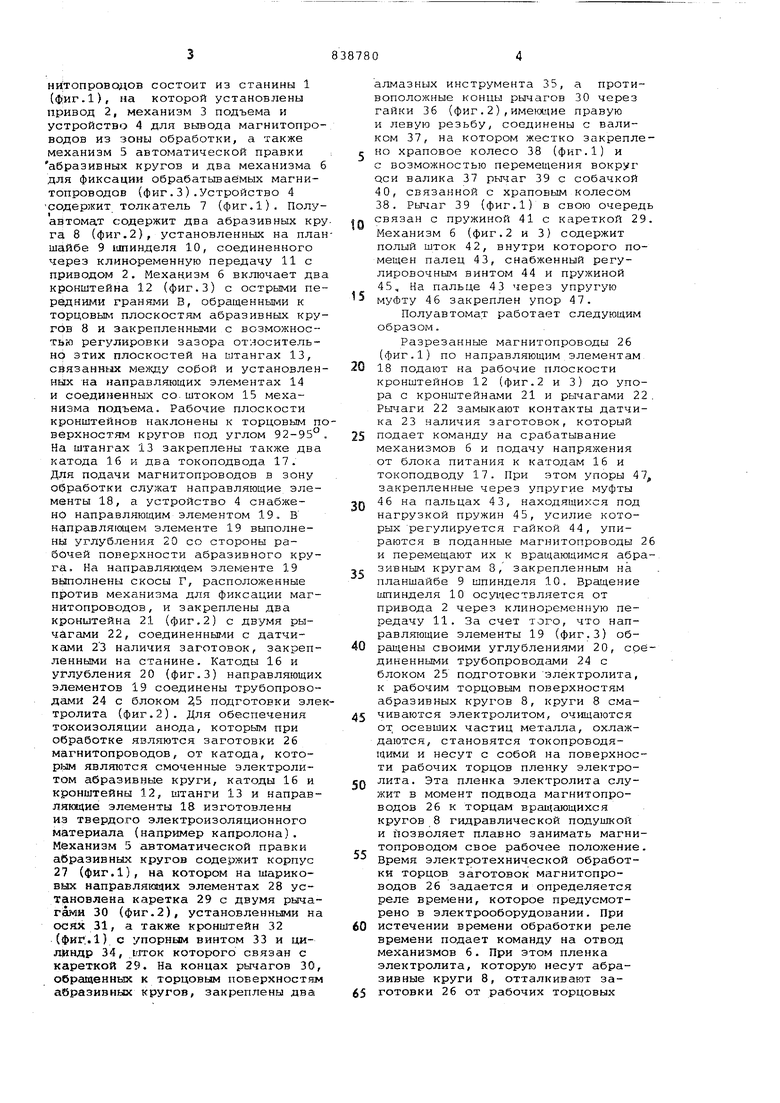

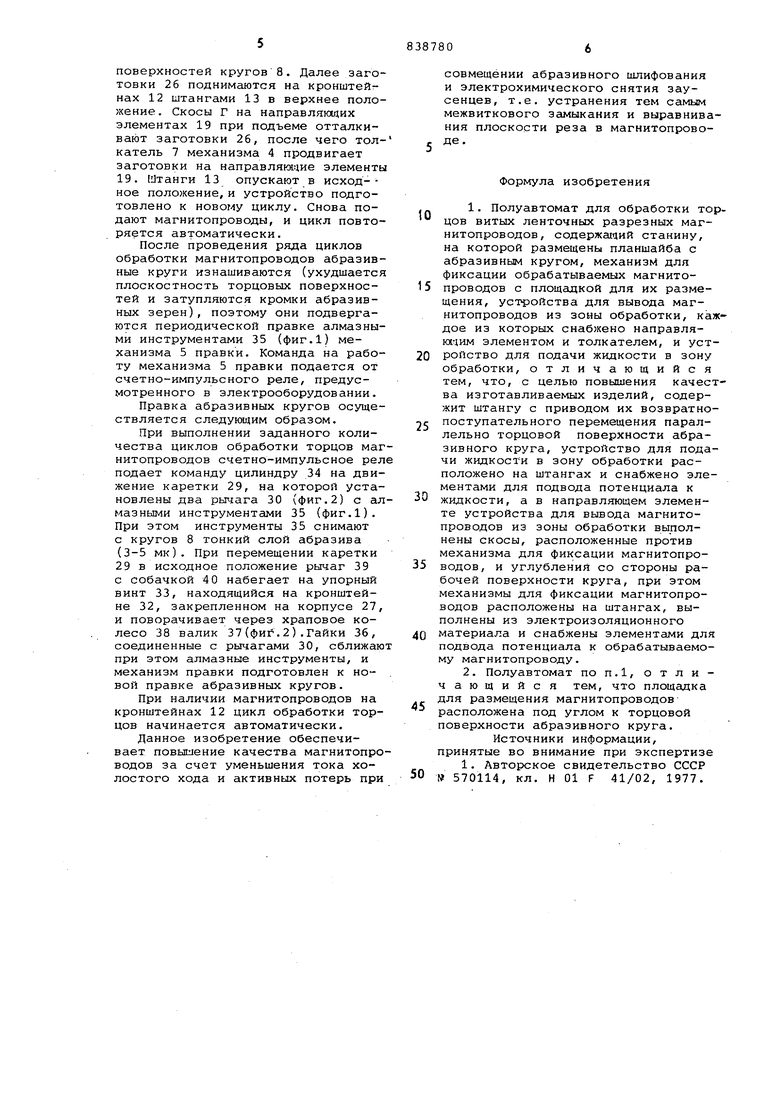

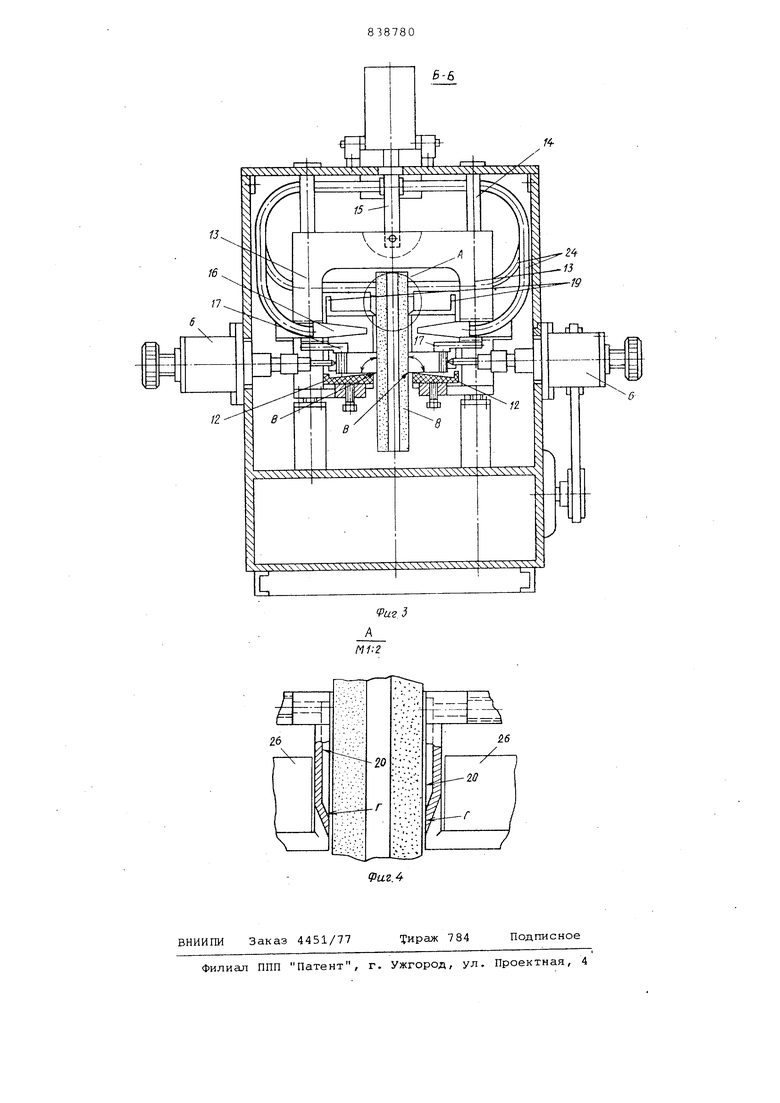

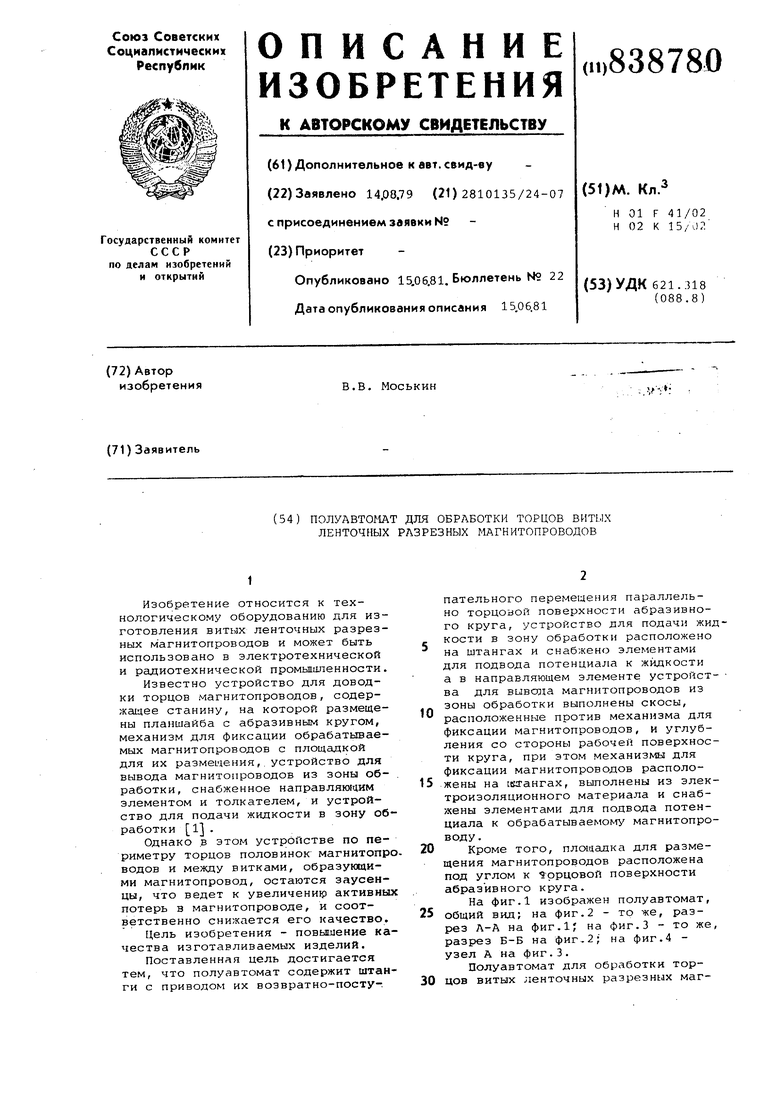

На фиг.1 изображен полуавтомат,

S общий вид на фиг.2 - то же, разрез А-А на фиг.1; на фиг.З - то же, разрез Б-Б на фиг,2; на фиг.4 узел А на фиг.3.

Полуавтомат для обработки торцов витых ленточных разрезных магHHTonpoBQZ OB состоит из станины 1 (фиг.), на которой установлены привод 2, механизм 3 подъема и устройство 4 для вьшода магнитопроводов из зоны обработки, а также механизм 5 автоматической правки абразивных кругов и два механизма для фиксации обрабатываемых магнитопроводов (фиг.3).Устройство 4 содержит толкатель 7 (фиг.1). Полуавтомат содержит два абразивных кр га 8 (фиг.2), установленных на плашайбе 9 шпинделя 10, соединенного через клиноременную передачу 11 с приводом 2. Механизм б включает дв кронштейна 12 (фиг.З) с острыми передними гранями В, обращенными к торцовым плоскостям абразивных кругбв 8 и закрепленньми с возможностью регулировки зазора относительно этих плоскостей на штангах 13, связанней мемоду собой и установленных на направляющих элементах 14 и соединенных со штоком 15 механизма подъема. Рабочие плоскости кронштейнов наклонены к торцовым пверхностям кругов под углом 92-95° На штангах 13 закреплены также два катода 16 и два токоподвода 17. Для подачи магнитопроводов в зону обработки служат направляющие элементы 18, а устройство 4 снабжено направляющим элементом 19, В направляющем элементе 19 выполнены углубления 20 со стороны рабочей поверхности абразивного круга. На направлягааем элементе 19 выполнены скосы Г, расположенные против механизма для фиксации магнитопроводов, и закреплены два кронштейна 21 (фиг.2) с двумя рычагс1ми 22, соединенныгли с датчиками 23 наличия заготовок, закрепленными на станине. Катоды 16 и углубления 20 (фиг.З) направляющих элементов 19 соединены трубопроводами 24 с блоком Д5 подготовки элетролита (фиг,2). Для обеспечения токоизоляции анода, которым при обработке являются заготовки 26 магнитопроводов, от катода, котоpibJM являются смоченные электролитом абразивные круги, катоды 16 и кронштейны 12, штанги 13 и направляющие элементы 18 изготовлены из твердого электроизоляционного материала (например капролона). Механизм 5 автоматической правки абразивных кругов содержит корпус 27 (фиг.1), на котором на шариковых направляквдих элементах 28 установлена каретка 29 с двумя рычагами 30 (фиг.2), установленными на осях 31, а также кронштейн 32 (фиг;.1) с упорным винтом 33 и цилиндр 34, 1гток которого связан с кареткой 29. На концах рычагов 30, обращенных к торцовым поверхностям абразивных кругов, закреплены два

алмазных инструмента 35, а противоположные концы рычагов 30 через гайки 36 (фиг.2),имеющие правую и левую резьбу, соединены с валиком 37, на котором жестко закреплено храповое колесо 38 (фиг.1) и с возможностью перемещения вокруг оси валика 37 рычаг 39 с собачкой 40, связанной с храповым колесом 38. Рычаг 39 (фиг.1) в свою очеред связан с пружиной 41 с кареткой 29 Механизм б (фиг.2 и 3) содержит полый шток 42, внутри которого помещен палец 43, снабженный регулировочным винтом 44 и пружиной 45, На пальце 43 через упругую муфту 46 закреплен упор 47.

Полуавтомат работает следующим образом.

Разрезанные магнитопроводы 26 (фиг.1) по направляющим элементам 18 подают на рабочие плоскости кронштейнов 12 (фиг.2 и 3) до упора с кронштейнами 21 и рычагами 22 Рычаги 22 замыкают контакты датчика 23 наличия заготовок, который подает команду на срабатывание механизмов б и подачу напряжения от блока питания к катодам 16 и токоподводу 17. При этом упоры 47 закрепленные через упругие муфты 46 на пальцах 43, находящихся под нагрузкой пружин 45, усилие которых регулируется гайкой 44, упираются в поданные магнитопроводы 2 и перемещают их к вращающимся абразивным кругам 8, закрепленным на планшайбе 9 шпинделя 10. Вращение шпинделя 10 осугчествляется от привода 2 через клиноременную передачу 11. За счет того, что направляющие элементы 19 (фиг.З) обращены своими углублениями 20, соединенными трубопроводами 24 с блоком 25 подготовки электролита, к рабочим торцовым поверхностям абразивных кругов 8, круги 8 смачиваются электролитом, очищаются от, осевших частиц металла, охлаждаются, становятся токопроводящими и несут с собой на поверхности рабочих торцов пленку электролита. Эта пленка электролита служит в момент подвода магнитопроводов 26 к торцам вращающихся кругов 8 гидравлической подушкой и позволяет плавно занимать магнитопроводом свое рабочее положение Время электротехнической обработки торцов заготовок магнитопроводов 26 задается и определяется реле времени, которое предусмотрено в электрооборудовании. При истечении времени обработки реле времени подает команду на отвод механизмов 6. При этом пленка электролита, которую несут абразивные круги 8, отталкивают заготовки 26 от рабочих торцовых

поверхностей кругов 8. Далее заготовки 26 поднимаются на кронштейнах 12 штангами 13 в верхнее положение. Скосы Г на направляющих элементах 19 при подъеме отталкивают заготовки 26, после чего толкатель 7 механизма 4 продвигает заготовки на направлягаиие элементы 19. 1 танги 13 опускают в исход-нов положение, и устройство подготовлено к новому циклу. Снова подают магнитопроводы, и цикл повторяется автоматически.

После проведения ряда циклов обработки магнитопроводов абразивные круги изнашиваются (ухудшается плоскостность торцовых поверхностей и затупляются кромки абразивных зерен), поэтому они подвергаются периодической правке алмазными инструментами 35 (фиг.1) механизма 5 правки. Команда на работу механизма 5 правки подается от счетно-импульсного реле, предусмотренного в электрооборудовании.

Правка абразивных кругов осуществляется следующим образом.

При выполнении заданного количества циклов обработки торцов магнитопроводов счетно-импульсное рел подает команду цилиндру 34 на движение каретки 29, на которой установлены два рычага 30 (фиг.2) с алмазными инструментами 35 (фиг.1). При этом инструменты 35 снимают с кругов 8 тонкий слой абразива (3-5 мк). При перемещении каретки 29 в исходное положение рычаг 39 с собачкой 40 набегает на упорный винт 33, находящийся на кронштейне 32, закрепленном на корпусе 27, и поворачивает через храповое колесо 38 валик 37(фиг.2).Гайки 36, соединенные с рычагами 30, сближаю при этом алмазные инструменты, и механизм правки подготовлен к новой правке абразивных кругов.

При наличии магнитопроводов на кронштейнах 12 цикл обработки торцов начинается автоматически.

Данное изобретение обеспечивает повышение качества магнитопроводов за счет уменьшения тока холостого хода и активных потерь при

совмещении абразивного шлифования и электрохимического снятия заусенцев, т.е. устранения тем самым межвиткового замыкания и выравнивания плоскости реза в магнитопроводе.

Формула изобретения 1. Полуавтомат для обработки торцов витых ленточных разрезных магнитопроводов, содержащий станину, на которой размещены планшайба с абразивным кругом, механизм для фиксации обрабатываемых магнитопроводов с площадкой для их размещения, устройства для вывода магнитопроводов из зоны обработки, каждое из которых снабжено направляЮ1 дим элементом и толкателем, и устройство для подачи жидкости в зону обработки, отличающийся тем, что, с целью повышения качества изготавливаемых изделий, содержит штангу с приводом их возвратнопоступательного перемещения параллельно торцовой поверхности абразивного круга, устройство для подачи жидкости в зону обработки расположено на штангах и снабжено элементами для подвода потенциала к

жидкости, а в направляющем элементе устройства для вывода магнитопроводов из зоны обработки выполнены скосы, расположенные против механизма для фиксации магнитопроводов, и углубления со стороны рабочей поверхности круга, при этом механизмы для фиксации магнитопроводов расположены на штангах, выполнены из электроизоляционного

материала и снабжены элементами для подвода потенциала к обрабатываемому магнитопроводу.

2. Полуавтомат поп.1, отличающийся тем, что площадка для размещения магнитопроводов

расположена под углом к торцовой поверхности абразивного круга.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 570114, кл. Н 01 F 41/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для обработки торцов витых ленточных магнитопроводов | 1984 |

|

SU1216808A1 |

| Полуавтомат для обработки торцов витых ленточных разрезных магнитопроводов | 1990 |

|

SU1742875A2 |

| Полуавтомат для доводки торцев магнитопроводов | 1974 |

|

SU570114A1 |

| ДВУСТОРОННИЙ ПЛОСКОШЛИФОВАЛЬНЫЙ ПОЛУАВТОМАТ | 1971 |

|

SU295655A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАУСЕНЦЕВ С ТОРЦОВ РАЗРЕЗНЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 1992 |

|

RU2050614C1 |

| Способ непрерывной электрохимической правки торцовых абразивных кругов | 1988 |

|

SU1641538A1 |

| Устройство для разрезки магнитопроводов | 1986 |

|

SU1372392A1 |

| Устройство для непрерывной электрохимической правки торцовых абразивных кругов | 1982 |

|

SU1103976A1 |

| Устройство для крепления изделий | 1989 |

|

SU1731598A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ФАСОННОГО АЛМАЗНОГО ШЛИФОВАЛЬНОГО КРУГА И СПОСОБ ПОДГОТОВКИ УСТРОЙСТВА К ПРОВЕДЕНИЮ ИЗМЕРЕНИЯ РЕЛЬЕФА ПРОФИЛЯ РАБОЧЕЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 1999 |

|

RU2183547C2 |

Авторы

Даты

1981-06-15—Публикация

1979-08-14—Подача