1

. Изобретение относится к области стан-, построения для чистовой магнитно-абразивной обработки деталей и может быть использовано в механо-обрабатывающем производстве на финишных операциях, для обработки наружных цилиндрических поверхностей деталей.

Известен станок для обработки деталей магнитно-абразивным порошком под действием магнитного поля в условиях наложения относительного осциллирующего движения на деталь и полюсные наконечники, содержаш,ий переднюю и заднюю бабки, в которые встроены шпиндель и пиноль, снабженные средством для крепления детали 1.

К недостаткам известных станков относится низкая производительность, так как обрабатывается одновременно лишь одна деталь, и невозможность обработки крупногабаритных деталей, так как осцилляция в них подается на систему шпиндель - деталь-пнноль. Осцилляция значительных масс детадей резко увеличивает габариты шпиндельного узла и задней бабки и требует повышения мощности привода осцилляции.

Целью изобретения является расширение технологических возможностей станка.

Поставленная цель достигается тем, что

в переднюю и заднкж) бабки введены подвижные траверсы, несущие дополнительные шпиндель и пиноль, осуществляющие крепление второй детали, связанные между 5 собой кинематической цепью, обеспечивающей их синхронное перемещение, а дополнительный и основной шпиндели связаны механизмом, обеспечивающим синхронное вращение и разведение их на заданный JO размер.

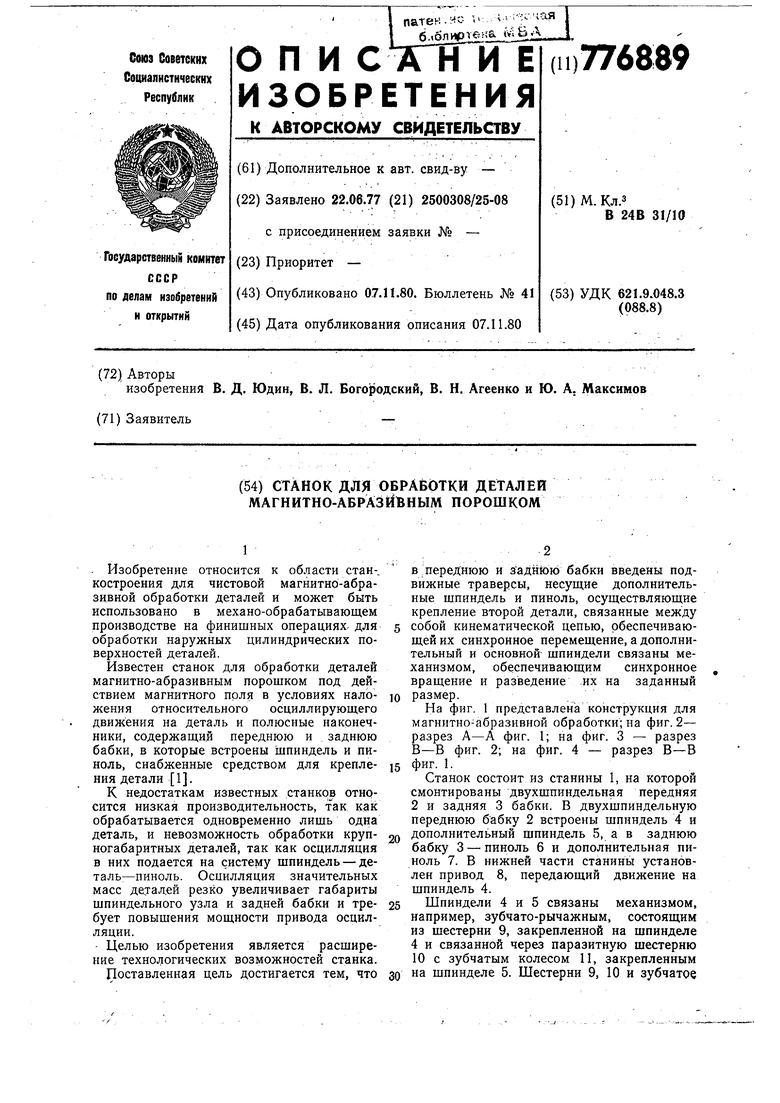

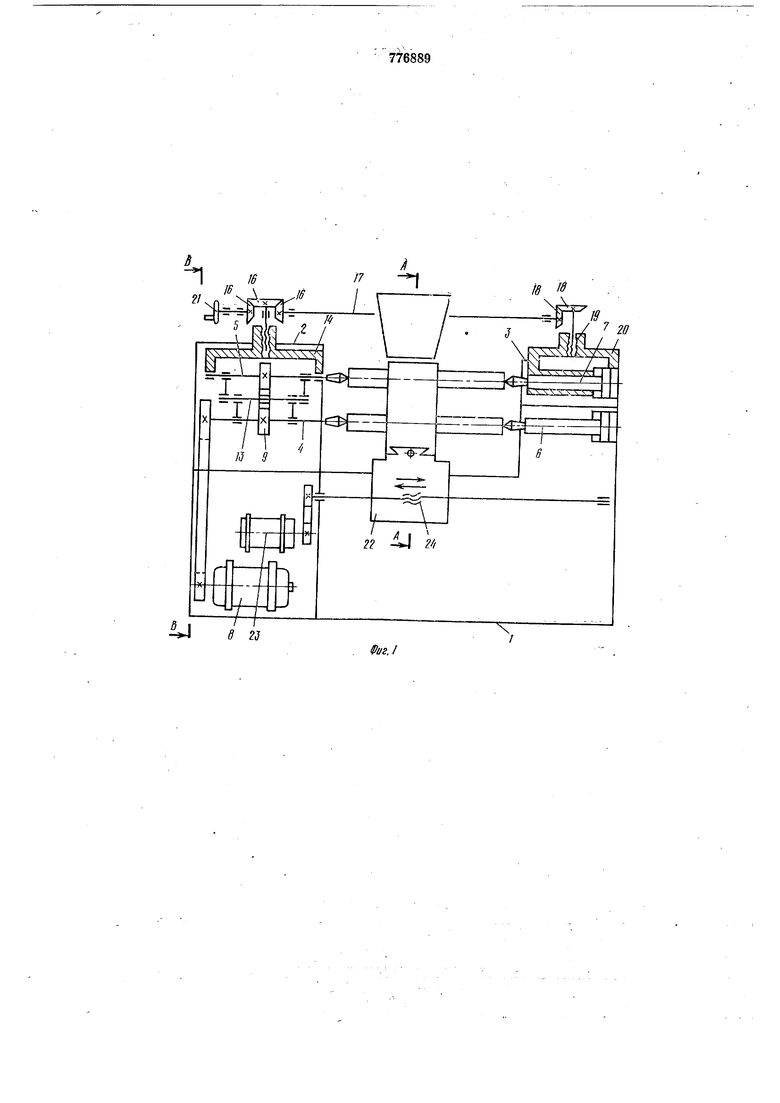

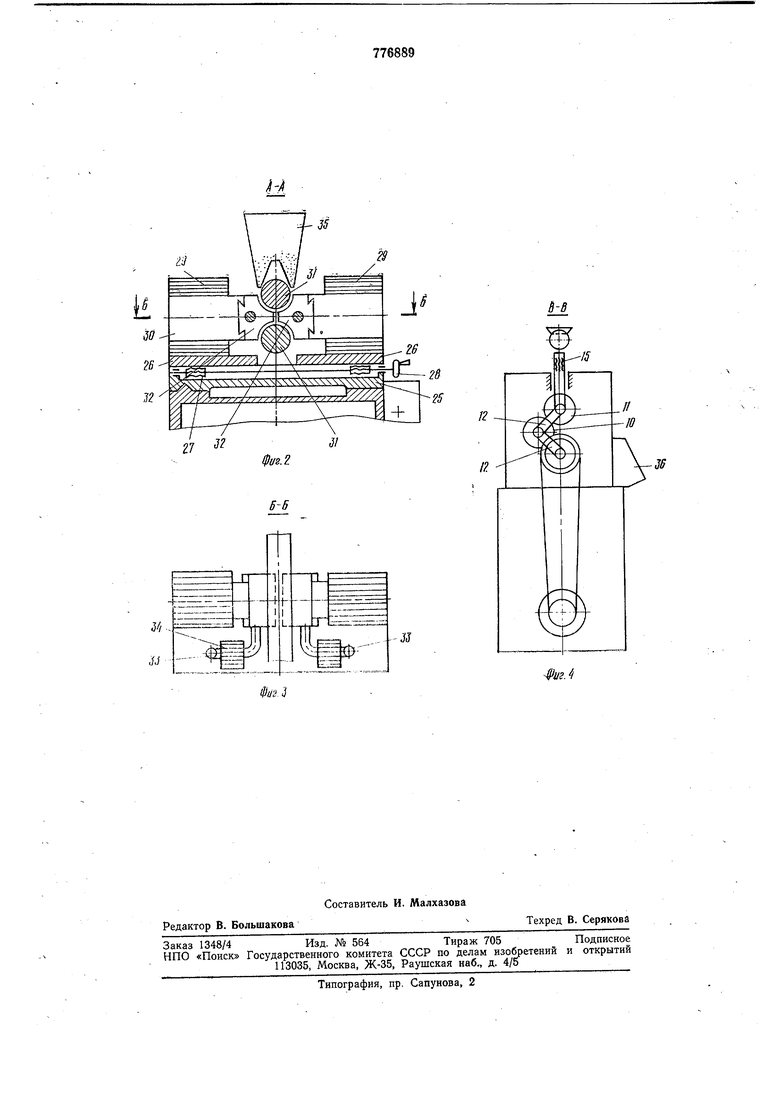

На фиг. 1 представлена конструкция для магнитно-абразивной обработки; на фиг. 2- разрез А-А фиг. 1; на фиг. 3 - разрез В-В фиг. 2; на фиг. 4 - разрез В-В

15 фиг. 1.

Станок состоит из станины 1, на которой смонтированы двухшпиндельная передняя 2 и задняя 3 бабки. В двухшпиндельную переднюю бабку 2 встроены шпиндель 4 и

20 дополнительный шпиндель 5, а в заднюю бабку 3 - пиноль б н дополнительная пиноль 7. В нижней части станины установлен привод 8, передающий движение на шпиндель 4.

25 Шпиндели 4 и 5 связаны механизмом, например, зубчато-рычажным, состоящим из шестерни 9, закрепленной на шпинделе 4 и связанной через паразитную шестерню 10 с зубчатым колесом 11, закрепленным

30 на шпинделе 5. Шестерни 9, 10 и зубчатое

колесо 11, а также система рычагов 12, соединяющих ось 13, Несущую шестерню 10, со шпинделями 4 и 5, обеспечивают синхронное вращение шпинделей и их разведение на заданный размер. Шпиндель 5 встроен в подвижную траверсу 14, связанную кинематически через винтовую пару 15, конические шестерни 16, вал 17, конические шестерни 18 и винтовую пару 19 с подвижной траверсой 20, несущей пиноль

7задней бабки.

На ступице конической шестерни 16 закреплен маховик 21. На станине 1 установлены суппорт 22, привод 23 суппорта, винтовая пара 24, салазки 25. На направляющих салазок 25 смонтированы каретки 26, винтовые пары 27 с маховиком 28. На рабочей поверхности кареток Закреплены электромагнитные катушки 29, магнитопроводы 30. Обрабатываемые заготовки 31 охватываются по контуру полюсными наконечниками 32, которые соединены осциллирующ;ими стёржнями-торсйшами 33 с каретками. На сердечники 33 надеты электромагнитные катушки 34. Над деталями расположен двухщелевой дозатор 35. С передней стороны бабки крепится пульт управления 36.

Станок в автоматическом режиме работает следующим образом.

Вращением маховика 28 и випговых пар 27 по салазкам 25 перемещают каретки 26, несущие магнитопроводы 30 с электромагнитными катушками 29. Вращением маховика 21 через конические шестерни 16, 18, вал 17 и винтовые пары 15, 19 сййхронно разводят на расчетньш размер траверсу 14 со шпинделем 5 и траверсу 20 спинолью 7.

8магнитопроводы 30 вставляются осциллирующие полюсные наконечники 32, подобранные для оПрёДеденного диаметра заготовок. Между шпинделями 4, 5 и пинолями 6, 7 закрепляют пёрёйёШ,енйёМ пинолей две заготовки 31.

Настройка станка на необходимую длину заготовки осуществляется перемещением задней бабки 3 по станине 1 в направлении к шпиндельной бабке 2. Далее вращением маховика 21 вводят Полюсные наконечники 32, охватывающие с двух противоположных сторон заготовку с необходимым зазором, и включают электрЫмагнитные катушки 29. На линиЮ щелей между деталью и наконечниками настраивают дозатор 35, обеспечивающий подачу порций ферроабразивного порошка в зону обработки. Нажатием кнопки с пульта управления 36 включают электропривод 8, передающий вращение па закрепленный в неподвижных опорах щпиндель 4. Вращение со шпинделя 4 через приводную шестерню 9 и паразитную шестерню 10 перёд,ается шестерне 11, закрепленной и подбижных опорах шпинделя 5. ВозвраТйй-йос упательное движение суппорта 22 с салазками 25 осуществляется от привода Подачи

23 через винтовую пару 24. Осцилляция на наконечники 32 передается от неподвижных торсионов 33, приводимых в колебание электромагнитными катушками 34. Обработка детали проводится в течение установленного времени, при этом обрабатываемые детали вращаются в магнитном Тюле, наконечники осциллируют и совершают возвратно-поступательное движение. По истечении времени обработки выключаются

электроприводы 8 и 23, катушки электромагнитов 29 и 34, отводятся в исходное положение полюсные наконечники, детали разжймаютсй и снимаются с центров. Использование описываемого изобретеНИН при обработке деталей на финишных операциях позволяет повысить производительность в 2 раза, сократить мощность электропривода в 1,5 раза, расширить технологические возможности при обработке

деталей различных габаритов.

Формула изобретения

Станок для обработки деталей магнитноабразивным порошком под действием магнйтного поля в условиях наложения относительного осциллирующего движения на деталь и полюсные наконечники, содержаший переднюю и заднюю бабки, в которые

встроены шпиндель и пиноль, снабженные средствой для крепления детали, отличающийся тем, что, с целью расширения технологических возможностей, в переднюю и заднюю бабки введены подвйжные траверсы, несущие дополнительные шпиндель и ПйНОль, осуществляющие крепление второй детали, связанные между собой кинематической цепью, обеспечивающей их Синхронное перемещение, а дополнйтельный и основной шпиндели связаны механизмом, обеспечивающим синхронное вращение и разведение их на заданный размер.

Источники информации,

принятые Ёб внимание при экспертизе

1. Авторское свидетельство СССР № 509412, кл. В 24В 31/10, 1974.

4Jв 23

is 19

7 20

Фиг. I

Фаг..

S-5

Фиг. J

J

4ii/s.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для магнитно-абразивной обра-ботки | 1974 |

|

SU509412A1 |

| НАСТОЛЬНЫЙ МНОГОЦЕЛЕВОЙ СТАНОК | 1994 |

|

RU2089383C1 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Станок для многоинструментальной обработки | 1981 |

|

SU1007835A1 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| ТОКАРНЫЙ АВТОМАТ | 1973 |

|

SU400421A1 |

Авторы

Даты

1980-11-07—Публикация

1977-06-22—Подача