Изобретение относится к способу получения эмульгатора на основе смеси алкил- бензол- и олефинсульфонатов, который может быть использован в производстве синтетических моющих средств.

Целью изобретения является упрощение процесса получения нового эмульгатора.

Поставленная цель достигается путем дегидроциклизации н-парафинов в среде водорода под давлением 4-8 атм, температуре 500-520°С, с объемной скоростью подачи сырья 2,5-15ч 1 на алюмоплатино- вом катализаторе с модифицирующими добавками индия или индия и рения, мас.%,

Pt 0,3-0,8, Re 0,3-0,5, индия 2.0-3,0, при молярном разбавлении сырья водородом 1:(4-8) с последующим сульфированием де- гидроциклизата жидким серным ангидридом в жидком сернистом ангидриде (концентрация ЗОз в S02 12-16%) при 5- 10°С. Образовавшиеся сульфокислоты нейтрализуют щелочным агентом при 40-60°С. Целевые продукты выделяют отстоем.

В качестве катализатора можно также использовать отработанный алюмоплатино- вый катализатор риформинга бензиновых фракций марки АП-64 (Pt 0,6%) или КР (Pt 0,35%, Re 0,35%), модифицированных индием 2,0-3,0 мас.%.х

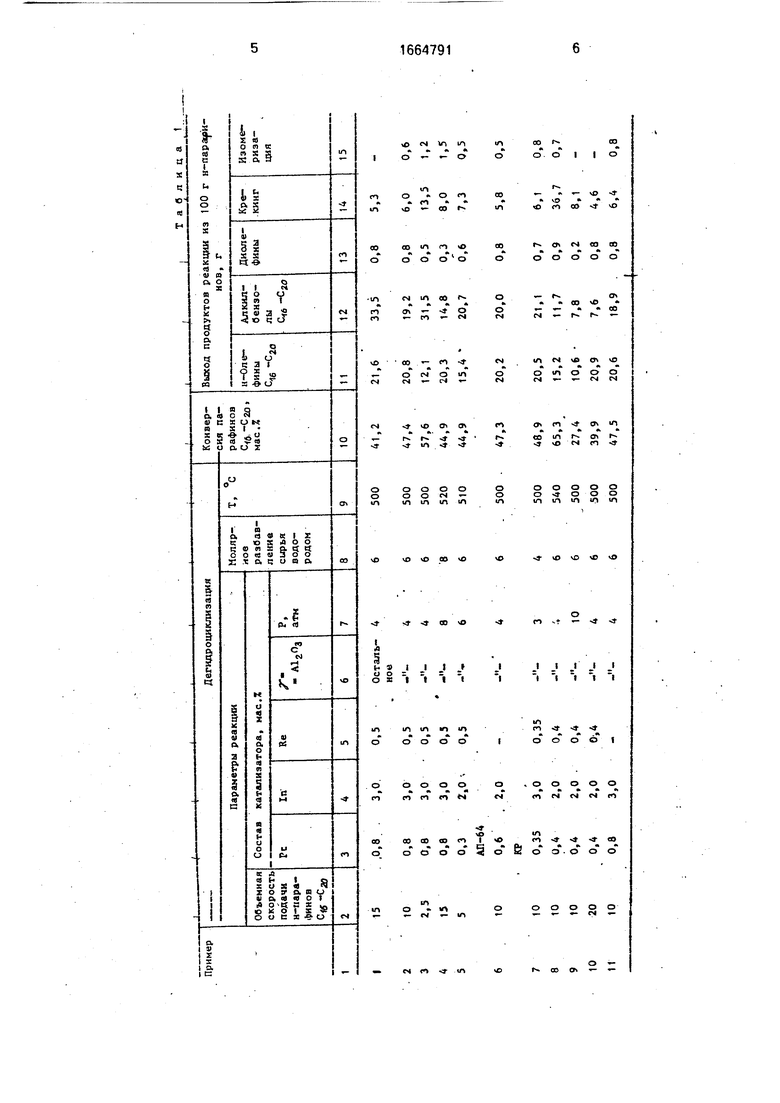

Пример. Дегидроциклизация. В проточный реактор из нержавеющей стали обьемом 10 см помещают 10 г катализатора, содержащего 0,8% Pt, 3,0% In, 0,5% Re,y АЬОз остальное, и начинают подачу н-парафинов с объемной скоростью 15ч (15 мл/ч).

Давление в реакторе поддерживают на уровне 4 атм водородом при молярном соотношении н-парафины: водород, равном 1:6. Реакционную зону (слой катализатора) нагревают до 500°С. Реакционную смесь после прохождения реактора охлаждают и накапливают в приемнике. Производительность установки составляет 1,5 г/см «ч. Продукты реакции анализируют методом ГЖХ, в качестве эффективной фазы для ГЖХ используют карбовакс 2 М (15%) на хроматоне N-AW-ДМСЗ с размером зерен 0,16-0,20 мм. Длина колонки 3 м, температура испарителя 350°С, а колонки 185-190°С, скорость газа- носителя (гелия) 30 см3/мин. Полученный дегидроциклизат содержит 21,6% н-олефи- нов Cie-C2o; 13,5% алкилбензолов Cie-C2o; 0,8 диолефинов; 5,3% продуктов крекинга; продукты изомеризации отсутствуют. Конверсия н-парафинов составляет 41,2% за один проход. Выход целевых продуктов н- олефинов и алкилбензолов - 35,1 % за один проход.

Сульфирование.

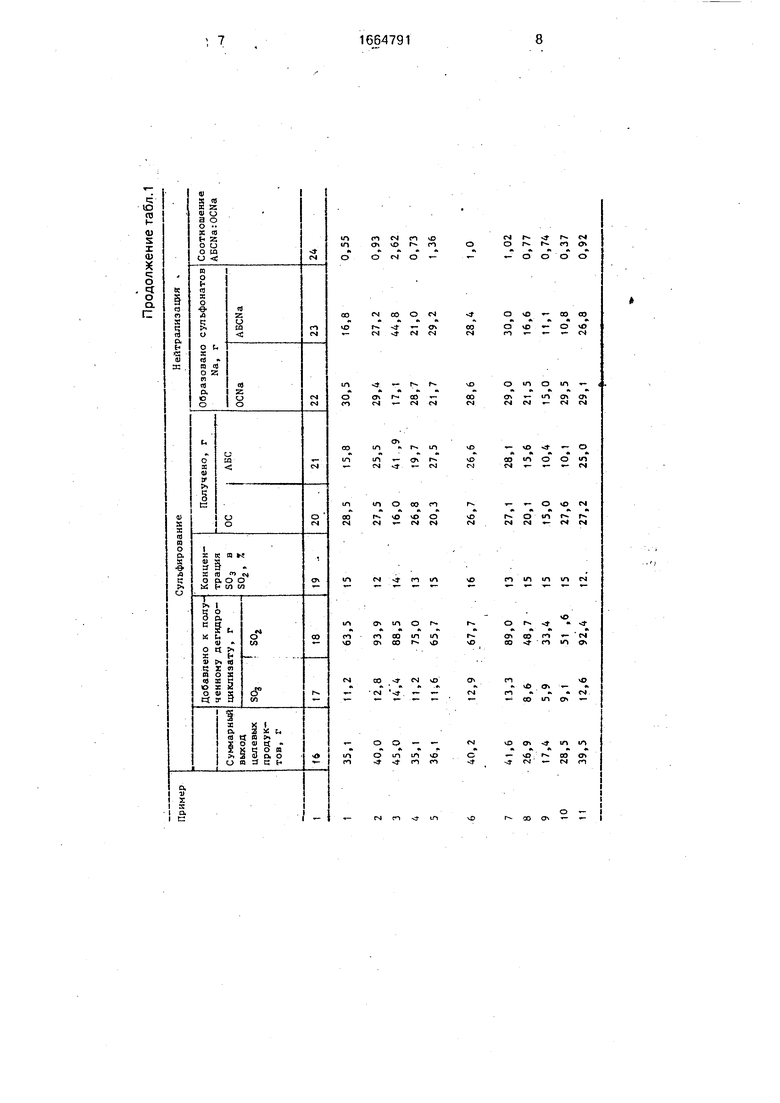

В трехгорлую колбу, снабженную мешалкой, капельной воронкой и отводом для газа, помещают 100 г дегидроциклизата и, поддерживая температуру 5°С, в течение 30 мин добавляют охлажденную до -10°С смесь 11,2 г 50з и 63,5 SOa. По завершении сульфирования температуру реакционной массы поднимают до 50°С и выдерживают 1 ч до полного удаления сернистого ангидрида (качественная реакция с МНз). Дегазированную смесь нейтрализуют 8%-ным раствором щелочи (70 мл) и выдерживают в автоклаве при 160°С в течение 1 ч для отде: ления непрореагировавших н-парафинов. Перешедшие в водную фазу натриевые АБС (алкилбензолсульфонаты) и ОС (олефино- сульфонаты) отделяют. Конечный продукт содержит 30,5 г ОС и 16,8 г АБС натрия (по данным жидкостного хроматографического анализа).

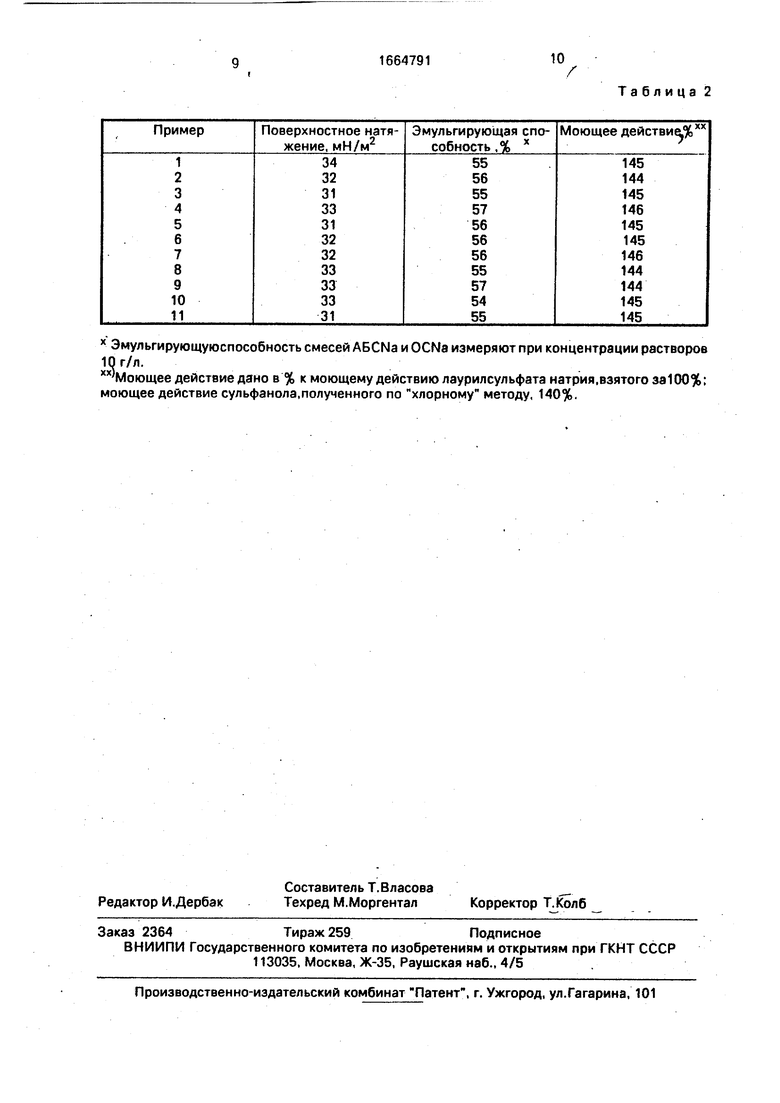

Результаты проведения процесса при различных условиях представлены в табл.1 (варьируют скоростью подачи парафина, со- ставом катализатора, температурой

активной зоны реактора, давлением и соотношением водород:н-парафин, причем все опыты осуществляют аналогично описанному примеру.

Продукты, получаемые предлагаемым

способом, могут быть использованы в качестве эмульгаторов в составе синтетических моющих средств.

В табл. 2 представлены данные по коллоидно-химическим свойствам полученных смесей. Поверхностное натяжение определяют сталогмометрическим методом, эмульгирующую способность - методом сравнительной устойчивости эмульсий о-ксилола в водных растворах ПАВ, моющее действие - методом стирки стандартно загрязненных образцов ткани. Полученные данные сравнивают с таковыми для стандартного эмульгатора - лаурилсульфата натрия.

Как следует из представленных в табл. 2 данных, целевые продукты по эмульгирующей способности и моющему действию не уступают лаурилсульфату натрия и алкил- бензолсульфонатам. полученным по, так называемому, хлорному методу.

Таким образом, предложенный способ позволяет существенно упростить процесс получения нового эмульгатора за счет одновременного получения смеси алкилбензолов и олефинов из парафинов в одну стадию дегидроциклизации, против двух по известному способу.

Формула изобретения Способ получения эмульгатора для синтетических моющих средств на основе н-парафинов при повышенной температуре и давлении водорода и в присутствии алю- моплатинового катализатора с последующим сульфированием полученной смеси

серным ангидридом и нейтрализацией суль- , фомассы водным раствором щелочи, отличающийся тем, что, с целью упрощения процесса, в качестве н-парафинов используют н-парафины фракции С16-С20, которые

подвергают дегидроциклизации при 500- 520°С и 3-8 атм с объемной скоростью подачи парафинов 2,5-15 ч-1, а в качестве катализатора используют алюмоплатино- вую систему, модифицированную добавка0 ми индия или индия и рения при соотношении компонентов, мас.%: Pt 0,3-0,8 и In 2,0-3,0 или Pt 0,3-0.8, Re 0,3-0,5 и In 2,0-3,0, или отработанные катализаторы риформинга бензиновых фракций, модифицирован5 ных 2,0-3,0 мас.% индия.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения (С @ - С @ -алкил)бензолов | 1989 |

|

SU1740362A1 |

| Каталитическая система для низкотемпературного риформинга бензиновых фракций и способ его осуществления с применением каталитической системы | 2017 |

|

RU2670108C1 |

| СПОСОБ ОЧИСТКИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2415834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ | 1999 |

|

RU2169134C2 |

| Катализатор изомеризации н-алканов в процессе риформинга гидроочищенных бензиновых фракций (варианты) | 2016 |

|

RU2626747C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2024 |

|

RU2826623C1 |

| Способ получения линейных олефинов | 1974 |

|

SU668246A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| КАТАЛИЗАТОР РИФОРМИНГА НАФТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2693018C2 |

Изобретение касается сероорганических веществ, в частности получения эмульгатора для синтетических моющих средств. Цель - упрощение процесса. Его ведут дегидроциклизацией н-парафиновой фракции C16 - C20 при 500-520°С и давлении 3-8 атм с объемной скоростью подачи парафинов 2,5-15,0 ч-1 в присутствии катализатора - алюмоплатиновой системы состава, мас.%: а) PL 0,3-0,8, JN 2-3

б) PL 0,3-0,8, RE 0,3-0,5, JN 2-3 или отработанного катализатора риформинга, модифицированного 2-3 мас.% индия. Затем проводят сульфирование полученной смеси серным ангидридом с последующей нейтрализацией сульфомассы раствором щелочи. Полученный таким образом продукт по свойствам не уступает известному лаурилсульфату натрия и алкилбензолсульфонатам, полученным по хлорному методу. Упрощение достигается за счет одновременного получения смеси алкилбензолов и олефинов в одну стадию вместо двух. 1 табл.

х Эмульгирующуюспособность смесей АБСМа и OCNa измеряют при концентрации растворов 10 г/л.

хх Моющее действие дано в % к моющему действию лаурилсульфата натрия,взятого за 100%; моющее действие сульфанола,полученного по хлорному методу, 140%.

| Rujado P.R | |||

| Production of linear alkylbensene | |||

| - Second Pan-Arab Conference on Soaps and detergents | |||

| Abn | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-07-23—Публикация

1989-05-29—Подача