Изобретение относится к производству катализатора риформинга бензиновых фракций и может быть использовано в нефтеперерабатывающей промышленности.

Первые коммерческие катализаторы риформинга бензиновых фракций (конец 1940-х годов) представляли собой платину на оксиде алюминия. В конце 1960-х годов впервые было предложено использовать биметаллические катализаторы риформинга -платина с одним из элементов: рений, олово, германий или иридий, которые приводили к повышению селективности и/или стабильности катализатора. Причем олово позволило перевести работу установок риформинга на работу при низком давлении, что открыло новое направление технологии - риформинг с непрерывной регенерацией катализатора. Затем появились полиметаллические катализаторы. Каждый состав катализатора обладает преимуществами и недостатками: платина-рениевый катализатор отличается стабильностью, но не обеспечивает максимальной селективности при производстве бензинов; платина-оловянные, платина-индиевые катализаторы обеспечивают высокую селективность, но их стабильность ниже, чем у платина-рениевого катализатора. Для дополнительного улучшения свойств катализаторов вводят третий металл в биметаллические катализаторы риформинга. Mohammad Reza Rahimpour, Mitra Jafari, Davood Iranshahi. Progress in catalytic naphtha reforming process: A review. Applied Energy. 2013, v.109, p. 79-93. Добавление индия к катализатору Pt-Re/Al2O3 приводит к значительному снижению общей кислотности, а также к ингибированию металлической функции, т.е. снижению активности в реакциях дегидрирования и гидрогенолиза. Viviana М. Benitez, Carlos L. Pieck. Influence of Indium Content on the Properties of Pt-Re/Al2O3 Naphtha Reforming Catalysts. Catal. Lett. 2010, v. 136, p. 45-51.

Добавление кремния к катализатору риформинга тормозит снижение удельной поверхности при его регенерации, однако, способствует повышению крекирующей функции. Введение стадии гидротермальной обработки приводит к снижению крекинга на катализаторах, содержащих кремний. RU 2157826 С2, опубл. 20.10. 2000.

В целом успешная работа катализатора риформинга основана на хорошо диспергированной платине в оксиде алюминия, который модифицирован хлором, обеспечивающим кислотные свойства катализатора.

Наиболее применяемый вариант катализатора риформинга - платина с рением на оксиде алюминия. Последние годы многочисленные исследования были связаны с изучением природы активных центров катализаторов риформинга и способов их получения. При этом широко варьируются природа носителя и модифицирующие добавки. Так как платина и рений обладают различным сродством к носителю, то основной проблемой синтеза таких катализаторов является равномерное распределение активной фазы в катализаторе.

Было показано, что катализатор на оксиде алюминия синтезирован таким способом, который обеспечивал однородное распределение платины и рения, а также однородную дисперсию индия поверх них. Кроме того, введение галогена и серы обеспечивало повышение его активности и селективности. На первой стадии осуществляется пропитка носителя раствором соединений платины и рения в условиях, обеспечивающих их однородное распределение. После чего обязательной является стадия прокаливания. Затем катализатор пропитывали раствором соединения индия в условиях, обеспечивающих его равномерное распределение. В качестве конкурентов в пропиточные растворы вводили соляную и азотные кислоты в количествах, обеспечивающих равномерность распределения металлических компонентов катализатора. Затем катализатор поступал на стадию прокаливания с последующей стадией регулирования содержания галогена. Перед загрузкой в реактор катализатор восстанавливали и сульфидировали. Упоминается, что носитель катализатора предпочтительно состоит из оксида алюминия, но может содержать различные алюмосиликаты и тугоплавкие неорганические оксиды, включая диоксид циркония. US 4594334 А, опубл. 10.06.1986.

Недостатком данного изобретения является многостадийная процедура синтеза катализатора, а также двукратное его прокаливание.

Известен способ приготовления катализатора для риформинга бензиновых фракций, включающий получение носителя смешением отмытой от примесей железа и натрия (до 0,02 мас. %) гидроокиси алюминия псевдобемитной структуры с водным раствором моносульфатоциркониевой кислоты HZrO(SO4)OH, содержащим органические компоненты (муравьиную, уксусную, щавелевую и лимонную кислоты) с последующей сушкой, формованием и прокаливанием при 650°С. Пропиточный раствор содержит соединения платины и рения, а также соляную кислоту. Предварительно носитель промывают раствором органической кислоты или водой. Пропитку носителя осуществляют в две стадии: сначала при температуре не более 30°С, а затем при температуре не менее 70°С. Причем на второй стадии в пропиточный раствор добавляют щавелевую кислоту и перекись водорода. После пропитки пропиточный раствор сливают, катализатор сушат при 120°С, прокаливают при 500°С. Катализатор риформинга бензиновых фракций содержит платину, рений, галоген-хлор или хлор и фтор и носитель - поверхностное соединение дегидратированного моносульфатоцирконата алюминия общей формулы Al2O3⋅[ZrO(SO4)]x с весовым стехиометрическим коэффициентом х от 0,45⋅10-2 до 9,7⋅10-2 и истинной плотностью менее 3,3±0,01 г/см3, при следующем содержании компонентов, мас. %: платина 0,1÷10,5; рений 0,1÷10,4; хлор 0,7-4,5; фтор 0,05-0,1; носитель - остальное. RU 2289475 С1, опубл. 20.12.2006.

Известен катализатор для риформинга бензиновых фракций, содержащий платину, рений, хлор и носитель, причем в качестве носителя катализатор содержит поверхностное соединение дегидратированного оксодифторида цирконила алюминия общей формулы Al2O3[ZrOF2]x с весовыми стехиометрическими коэффициентами х от 1,0⋅10-2 до 10,0⋅10-2 при следующем содержании компонентов, мас. %: платина 0,1-0,5, рений 0,1-0,4, хлор 0,7-1,3, носитель - остальное. Способ приготовления катализатора для риформинга бензиновых фракций включает получение носителя смешением гидроксида алюминия псевдобемитной структуры с водным раствором гексафторциркониевой кислоты H2ZrF6, содержащим органические компоненты (муравьиная, уксусная, щавелевая, лимонная кислота или их смесь с общим кислотным модулем не менее 0,01 г-моль кислоты/г-моль Al2O3) с последующей сушкой до влажности 58-65 мас. %, формованием в экструдаты диаметром 1,0-3,0 мм, сушкой до влажности не более 20 мас. % и прокаливанием до влажности не более 3 мас. %. RU 2635353 С1, опубл. 13.11.2017.

Описан катализатор для риформинга бензиновых фракций, который содержит носитель, представляющий собой соединение: xAl2O3⋅yZrO2⋅zTiO2 при мольных значениях коэффициентов: х=(9,2-9,7)⋅10-1; у=(8,1-49,0)⋅10-3; z=(0,63-6,3)⋅10-3, а также платину, рений и/или иридий и хлор при следующем массовом соотношении компонентов: платина 0,1-1,0; рений и/или иридий 0,1-1,0; хлор 0,5-2,5; носитель до 100. Катализатор обладает высокой активностью и стабильностью при высокой объемной скорости подачи сырья и низком давлении. RU 2344877 С1, опубл. 27.01.2009.

Наиболее близким к предложенному является катализатор для риформинга бензиновых фракций, который содержит платину, иридий, хлор, оксид алюминия и промотор. В качестве промотора используется бинарная смесь оксидов олова и циркония xSnO⋅yZrO2 с мольным отношением х:у=(1,0-30,0):1,0, который вводится в катализатор путем добавления бинарной смеси xSnCl4 (или SnCl2)⋅yZrOCl2 в гидрозоль оксида алюминия, пропусканием гидрозоля через масло. Полученные сферы подвергают термообработке при температуре 500-600°С и получают шарики с поверхностью по БЭТ от 180 до 240 м2/г носителя, содержащие Al2O3 и бинарное соединение xSnO⋅yZrO2, которые помещают в раствор H2PtCl6, HCl и H2IrCl6, HCl для нанесения смеси Pt и Ir и хлора. Пропитанный носитель сушат при температуре 120°С, а затем прокаливают при температуре 500°С в токе сухого воздуха в течение 2-4 ч. Катализатор имеет следующий состав, мас. %: Pt или смесь Pt и Ir - 0,2-0,6; промотор - бинарная смесь оксидов xSnO⋅yZrO2 с мольным отношением х:у=1,0-30,0:1 - 0,2-0,8; хлор 0,7-2,0; оксид алюминия до 100. RU 2594482 С1, опубл. 20.08.2016.

Недостатком данного изобретения является использование шарикового носителя, получаемого масляным формованием, что существенно усложняет способ синтеза носителя по сравнению с формованием носителя в виде экструдатов. Кроме того, стоимость иридия чрезвычайно высока и его использование в катализаторе существенно его удорожает. Помимо этого, катализаторы, содержащие иридий, плохо поддаются регенерации, что негативно сказывается на их сроке службы.

К общим недостаткам известных способов получения катализатора риформинга при их схожем компонентном составе относятся:

1) не достаточно уделяется внимания регулированию текстурных свойств носителя и катализатора на его основе - пористости (средний диаметр и объем пор) и механической прочности; а также регулированию кислотно-металлической функции катализатора;

2) многостадийные технологии получения, включающие несколько стадий пропитки, несколько стадий сушки и прокалки, стадии регулирования содержания хлора и др.

Характеристиками катализатора риформинга являются активность, селективность и стабильность. Активность - температура, необходимая для достижения заданного октанового числа (ОЧИ). Селективность - выход ароматических соединений при определенном уровне активности. Стабильность (длительность работы) - скорость изменения активности или селективности в единицу времени или на единицу переработанного сырья.

Контроль селективности катализатора - это подавление реакций крекинга, протекающих как на металлических, так и на кислотных центрах. Реакции кислотного крекинга главным образом приводят к образованию пропана и изобутана, а также к изопарафинам, которые труднее поддаются ароматизации, но легко крекируются как по металлическому, так и по кислотному центрам. Крекинг до изобутана является исключительным признаком активности кислотного крекинга катализатора. Выход изобутана позволяет отличать катализаторы с различной кислотностью и селективностью. Этот критерий дополнительно усиливается путем сравнения соотношения выхода толуола к выходу изобутана для различных катализаторов, поскольку это значение неизменно увеличивается по мере того, как увеличивается выход толуола и селективность по отношению к С5+ при уменьшении выхода изобутана. Отрегулированная кислотно-металлическая функция катализатора позволяет получать катализаторы с высокой селективностью. Однако снижение кислотного крекинга может повлечь за собой и уменьшение активности катализатора, так как целевые реакции риформинга, приводящие к получению риформата с высоким октаном, также протекают на кислотных центрах. Поэтому необходимо соблюсти баланс между желательными и нежелательными последствиями регулирования кислотности. Кроме того, отрегулированная кислотно-металлическая функция в сочетании со свойствами носителя должна обеспечивать получение риформата с минимальным содержанием олефинов, которые являются прекурсорами кокса. Повышенное содержание олефинов в риформате свидетельствует о протекании процессов, ведущих к закоксовыванию катализатора, что влечет за собой снижение стабильности его работы - длительности работы в заданных условиях.

Техническая задача настоящего изобретения заключается в разработке катализатора риформинга бензиновых фракций, характеризующегося развитой пористой структурой, высокой прочностью, равномерным распределением активной фазы, содержащего бинарное соединение, с отрегулированной кислотно-металлической функцией, что позволяет проводить процесс риформинга бензиновых фракций с оптимальным значением соотношения выходов толуола и изобутана, без потери активности и с минимальным содержанием олефинов в риформате, а, следовательно, с большей стабильностью и способа его получения.

Техническим результатом от реализации изобретения является повышение стабильности работы катализатора за счет оптимизации сочетания металлических, кислотных и текстурных характеристик катализатора, обеспечивающих оптимальное соотношение выхода толуола к выходу изобутана и минимальное содержание олефинов в риформате без потери активности.

Технический результат достигается тем, что катализатор риформинга бензиновых фракций, включающий платину, рений, хлор, бинарное соединение и алюмооксидный носитель, согласно изобретению, содержит бинарное соединение индия и циркония, имеющее мольное отношение In:Zr=1,0:0,6-3,0, при следующем содержании компонентов, масс. %:

Технический результат также достигается способом получения выше обозначенного катализатора, согласно которому, готовят алюмооксидный носитель из формовочной пасты, полученной последовательным смешиванием и перемешиванием псевдобемита, бинарного соединения индия и циркония, имеющего мольное отношение In:Zr=1,0:0,6-3,0, водного раствора азотной кислоты и воды, перемешиванием с растиранием в течение 8-10 мин, добавлением водного раствора метилцеллюлозы и перемешиванием в течение 30-35 мин, формованием в гранулы, высушиванием, сушкой и прокаливанием в токе воздуха, полученный алюмооксидный носитель предварительно промывают слабым раствором уксусной кислоты в течение 20-30 мин, затем промывают водой в течение 20-30 мин и наносят платину и рений пропиткой из водного раствора, содержащего гексахлорплатиновую, кислоту, перренат аммония, соляную и уксусную кислоты из расчета 1-2 моль на моль кислотных центров оксида алюминия, после чего катализатор сушат и прокаливают в токе воздуха.

Достижению технического результата также способствует то, что гранулы носителя высушивают при комнатной температуре в течение 20-24 ч, сушат при температуре 60-110°С в течение 6-9 ч и прокаливают при температуре 500-550°С в течение 5-7 ч в токе воздуха. Катализатор сушат при температуре 80-110°С в течение 2-3 ч и прокаливают при температуре 500-520°С в течение 5-7 ч в токе воздух.

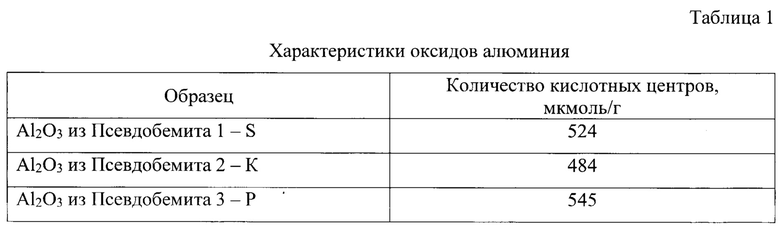

Предлагаемый способ получения катализатора для риформинга бензиновых фракций предусматривает приготовление бинарного соединения индия и циркония, имеющего мольное отношение In:Zr=1,0:0,6-3,0, соосаждением водорастворимых солей индия и циркония водным раствором аммиака при температуре 20-80°С, рН 6-9 и носителя с использованием гидроксида алюминия представляющего собой псевдобемит. Гидроксиды алюминия - псевдобемиты, подходящие для приготовления носителя, при прокаливании при температуре выше 500°С превращаются в γ-Al2O3, который характеризуется количеством кислотных центров (КЦ) 450-550 мкмоль/г. В таблице 1 приведены характеристики оксидов алюминия, полученных из подходящих псевдобемитов.

Алюмооксидный носитель готовили из формовочной пасты, полученной путем смешивания и перемешивания с растиранием смеси гидроксида алюминия, бинарного соединения, азотной кислоты, воды и добавлением метилцеллюлозы, причем азотную кислоту вводили в смесь в виде разбавленного водного раствора, метилцеллюлозу вводили в виде разбавленного водного раствора, что обеспечивает более легкую формуемость пасты при синтезе носителя и способствует большей стойкости готового носителя к истиранию. Бинарное соединение вводили в виде порошка. Количество азотной кислоты - 0,01-0,05 моль(Н) на моль оксида алюминия.

Полученный алюмооксидный носитель имеет насыпную плотность 0,6-0,8 г/см3, удельную поверхность не менее 210 м2/г, объем пор не менее 0,5 см3/г, средний диаметр не менее 60 А. Прочность носителя составляла не менее 40 Н.

Для получения катализатора на прокаленный алюмооксидный носитель наносят платину и рений пропиткой из водного раствора платинохлористоводородной, соляной и уксусной кислот, а также перрената аммония. Пропиточный раствор содержит кислоты соляную и уксусную в количестве 1-2 моль на моль кислотных центров оксида алюминия. Пропитку носителя осуществляют при постоянном перемешивании в течение 1-2 ч при комнатной температуре (не выше 30°С), затем в течение 0,5-1,0 ч при температуре 70-80°С. После чего катализатор сушат при температуре 80-110°С в течение 2-3 ч и прокаливают при температуре 500-520°С в течение 5-7 ч в токе воздуха. Указанное количество соляной и уксусной кислот обеспечивает равномерное распределение активной фазы в катализаторе, а также необходимое содержание хлора.

Полученный катализатор имеет средний диаметр пор не менее 70 , прочность не менее 50 Н, удельную поверхность не менее 210 м2/г.

, прочность не менее 50 Н, удельную поверхность не менее 210 м2/г.

Таким образом, в настоящем изобретении представлен катализатор риформинга бензиновых фракций с оптимальным сочетанием металлических, кислотных и текстурных характеристик, обеспечивающих стабильность работы (минимальное содержание олефинов в риформате, увеличенная длительность работы) при оптимальном соотношении выхода толуола к выходу изобутана и сохранением активности.

Изобретение поясняется примерами его осуществления.

Примеры с 1 по 9 - приготовление носителей катализатора риформинга, свойства приведены в таблице 2.

Пример 1.

Приготовление носителя H1-S из псевдобемита 1.

100 г псевдобемита 1 загружают в машину для приготовления формовочной пасты. Затем добавляют 0,19 г бинарного соединения с мольным отношением In:Zr=1,0:1,3 и проводят тщательное перемешивание, добавляют 12 мл водного раствора азотной кислоты и 62 мл воды, перемешивают с растиранием в течение 8 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,02. Через 35 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы через фильеру. Затем гранулы высушивают при комнатной температуре в течение 20 ч и сушат при последовательном подъеме температуры - при 60°С в течение 2 ч, при 80°С - 2 ч и при 110°С - также 2 ч. Высушенные гранулы носителя прокаливают в течение 5 ч при температуре 550°С.

Готовый носитель имеет прочность 42 Н, значение удельной поверхности - 246 м2/г, объем пор - 0,65 см3/г, средний диаметр пор 78

Пример 2.

Приготовление носителя H2-S из псевдобемита 1.

100 г псевдобемита 1 загружают в машину для приготовления формовочной пасты. Затем добавляют 0,30 г бинарного соединения с мольным отношением In:Zr=1,0:3,0 и проводят тщательное перемешивание, добавляют 12 мл водного раствора азотной кислоты и 62 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,02. Через 30 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы через фильеру. Затем гранулы высушивают при комнатной температуре в течение 20 ч и сушат при последовательном подъеме температуры - при 60°С в течение 2 ч, при 80°С - 2 ч и при 110°С - также 2 ч. Высушенные гранулы носителя прокаливают в течение 5 ч при температуре 550°С.

Готовый носитель имеет прочность 45 Н, значение удельной поверхности - 266 м2/г, объем пор - 0,65 см3/г, средний диаметр пор 78

Пример 3.

Приготовление носителя H3-S из псевдобемита 1.

100 г псевдобемита 1 загружают в машину для приготовления формовочной пасты. Затем добавляют 0,09 г бинарного соединения с мольным отношением In:Zr=1,0:0,6 и проводят тщательное перемешивание, добавляют 12 мл водного раствора азотной кислоты и 62 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,02. Через 30 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы через фильеру. Затем гранулы высушивают при комнатной температуре в течение 20 ч и сушат при последовательном подъеме температуры - при 60°С в течение 2 ч, при 80°С - 2 ч и при 110°С - также 2 ч. Высушенные гранулы носителя прокаливают в течение 5 ч при температуре 550°С.

Готовый носитель имеет прочность 46 Н, значение удельной поверхности - 250 м2/г, объем пор - 0,64 см3/г, средний диаметр пор 78

Пример 4.

Приготовление носителя Н4-К из псевдобемита 2.

100 г псевдобемита 2 загружают в машину для приготовления формовочной пасты. Затем добавляют 0,31 г бинарного соединения с мольным соотношением In:Zr=1,0:3,0 и проводят тщательное перемешивание, добавляют 12 мл водного раствора азотной кислоты и 69 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,03. Через 35 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы через четырехлистную фильеру. Затем гранулы высушивают при комнатной температуре в течение 22 ч, после чего сушат при последовательном подъеме температуры - при 60°С в течение 3 ч, при 80°С - 3 ч и при 110°С - 3 ч. Высушенные гранулы носителя прокаливают в течение 7 ч при температуре 500°С.

Готовый носитель имеет прочность 56 Н, значение удельной поверхности - 210 м /г, объем пор - 0,58 см3/г, средний диаметр пор 124

Пример 5.

Приготовление носителя Н5-Р из псевдобемита 3.

100 г псевдобемита 3 загружают в машину для приготовления формовочной пасты. Затем добавляют 0,44 г бинарного соединения с мольным соотношением In:Zr=1,0:3,0 и проводят тщательное перемешивание, добавляют 26 мл водного раствора азотной кислоты и 74 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,04. Через 30 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы через цилиндрическую фильеру. Затем гранулы высушивают при комнатной температуре в течение 23 ч и сушат при последовательном подъеме температуры - при 60°С в течение 3 ч, при 80°С - 3 ч и при 110°С - 3 ч. Высушенные гранулы носителя прокаливают в течение 5 ч при температуре 550°С.

Готовый носитель имеет прочность 45 Н, значение удельной поверхности - 286 м2/г, объем пор - 0,56 см3/г, средний диаметр пор 66

Пример 6.

Приготовление носителя Н6-К из псевдобемита 2.

100 г псевдобемита 2 загружают в машину для приготовления формовочной пасты. Затем растворяют 0,43 г оксихлорида циркония и 0,18 г нитрата индия в 10 мл воды, чтобы мольное соотношение In к Zr составляло 1,0:3,0, добавляют полученный раствор к пасте и проводят тщательное перемешивание, добавляют 12 мл водного раствора азотной кислоты и 69 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,02. Через 30 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы. Затем гранулы высушивают при комнатной температуре в течение 22 ч и сушат при последовательном подъеме температуры - при 60°С в течение 2 ч, при 80°С - 2 ч и при 110°С - 2 ч. Высушенные гранулы носителя прокаливают в течение 5 ч при температуре 530°С.

Готовый носитель имеет прочность 52 Н, значение удельной поверхности - 215 м2/г, объем пор - 0,58 см3/г, средний диаметр пор 124

Пример 7.

Приготовление носителя H7-S из псевдобемита 1.

100 г псевдобемита 1 загружают в машину для приготовления формовочной пасты. Затем растворяют 0,44 г оксихлорида циркония в 10 мл воды, добавляют полученный раствор к пасте и проводят тщательное перемешивание, добавляют 12 мл водного раствора азотной кислоты и 62 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,02. Через 30 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы. Затем гранулы высушивают при комнатной температуре в течение 23 ч и сушат при последовательном подъеме температуры - при 60°С в течение 3 ч, при 80°С - 3 ч и при 110°С - 3 ч. Высушенные гранулы носителя прокаливают в течение 5 ч при температуре 550°С.

Готовый носитель имеет прочность 65 Н, значение удельной поверхности - 264 м2/г, объем пор - 0,64 см3/г, средний диаметр пор 76

Пример 8.

Приготовление носителя Н8-Р из псевдобемита 3.

100 г псевдобемита 3 загружают в машину для приготовления формовочной пасты. Затем растворяют 0,17 г нитрата индия в 10 мл воды, добавляют полученный раствор к пасте и проводят тщательное перемешивание, добавляют 26 мл водного раствора азотной кислоты и 74 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Моль азотной кислоты на моль оксида алюминия 0,04. Через 30 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Формуют гранулы. Затем гранулы высушивают при комнатной температуре в течение 20 ч и сушат при последовательном подъеме температуры - при 60°С в течение 2 ч, при 80°С - 2 ч и при 110°С - 2 ч. Высушенные гранулы носителя прокаливают в течение 6 ч при температуре 550°С.

Готовый носитель имеет прочность 61 Н, значение удельной поверхности - 245 м2/г, объем пор - 0,65 см3/г, средний диаметр пор 76

Пример 9.

Приготовление носителя H9-S из псевдобемита 1.

100 г псевдобемита 1 загружают в машину для приготовления формовочной пасты. Добавляют 12 мл водного раствора азотной кислоты и 62 мл воды, перемешивают с растиранием в течение 10 мин, затем добавляют 2 г водного раствора метилцеллюлозы, не прекращая перемешивания. Через 30 мин машину выключают, формовочную пасту выгружают и загружают в экструдер. Моль азотной кислоты на моль кислотных центров оксида алюминия 0,15. Формуют гранулы. Затем гранулы высушивают при комнатной температуре в течение 23 ч, сушат при последовательном подъеме температуры - при 60°С в течение 3 ч, при 80°С - 2 ч и при 110°С - также 2 ч. Высушенные гранулы носителя прокаливают в течение 5 ч при температуре 500°С.

Готовый носитель имеет прочность 92 Н, значение удельной поверхности - 281 м /г, объем пор - 0,66 см3/г, средний диаметр пор 78

Далее следуют примеры (10-18) по приготовлению катализаторов, свойства которых приведены в таблице 3.

Способ пропитки носителя активными компонентами одинаков для всех образцов. Носитель предварительно промывают слабым раствором уксусной кислоты в течение 20-30 мин, затем промывают водой в течение 20-30 мин и прибавляют пропиточный раствор. Пропиточный раствор готовят путем смешения воды, концентрированной соляной и ледяной уксусной кислот, водного раствора гексахлорплатиновой кислоты и перрената аммония. Порядок смешения не имеет значения. Количество реагентов в пропиточном растворе должно обеспечивать заданный состав катализатора и необходимое соотношение моль(Н)/моль(КЦ). Пропитку ведут при комнатной температуре (20-25°С) в течение 2-3 ч, а затем при температуре 70-80°С в течение 1 ч. После чего пропиточный раствор сливают, а катализатор сушат при температуре 80-110°С в течение 2-3 ч. Далее катализатор прокаливают при температуре 500-520°С в течение 5-7 ч.

Пример 10 - сравнения.

Приготовление катализатора К1 без бинарного соединения на носителе H9-S.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 80°С в течение 1 ч, затем пропиточный раствор сливают. Высушенный катализатор прокаливают при температуре 510°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,29, Re - 0,27, хлор - 1,07. Прочность 56 Н.

Пример 11 - сравнения.

Приготовление катализатора К2 с индием на носителе Н8-Р.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 80°С в течение 1 ч, затем пропиточный раствор сливают. Высушенный катализатор прокаливают при температуре 510°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,26, Re - 0,27, In - 0,06, хлор - 0,99. Прочность 66 Н.

Пример 12 - сравнения.

Приготовление катализатора К3 с цирконием на носителе H7-S.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 80°С в течение 1 ч, затем пропиточный раствор сливают. Высушенный катализатор прокаливают при температуре 510°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,27, Re - 0,27, Zr - 0,13, хлор - 1,03. Прочность 53 Н.

Пример 13 - сравнения.

Приготовление катализатора К4 с цирконием и индием на носителе Н6-К.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 20 ч, затем при температуре 80°С в течение 1 ч, после чего пропиточный раствор сливают. Высушенный катализатор прокаливают при температуре 510°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,27, Re - 0,28, Zr -0,12, In - 0,07, хлор -1,16. Прочность 69 Н.

Пример 14.

Приготовление катализатора К5 с бинарным соединением In:Zr=1,0:3,0 на носителе H2-S.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 80°С в течение 0,5 ч, затем пропиточный раствор сливают и сушат катализатор при температуре 100°С в течение 2 ч. Высушенный катализатор прокаливают при температуре 510°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,27, Re - 0,29, бинарное соединение - 0,24, хлор - 1,20. Прочность 53 Н.

Пример 15.

Приготовление катализатора Кб с бинарным соединением In:Zr=1,0:1,3 на носителе H1-S.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 75°С в течение 1 ч, затем пропиточный раствор сливают и сушат катализатор при температуре 110°С в течение 3 ч. Высушенный катализатор прокаливают при температуре 510°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,27, Re - 0,30, бинарное соединение - 0,18, хлор - 1,05. Прочность 52 Н.

Пример 16.

Приготовление катализатора К7 с бинарным соединением In:Zr=1,0:0,6 на носителе H3-S.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 70°С в течение 1 ч, пропиточный раствор сливают и сушат катализатор при температуре 100°С в течение 2 ч. Высушенный катализатор прокаливают при температуре 520°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,24, Re. - 0,27, бинарное соединение - 0,07, хлор - 0,95. Прочность 56 Н.

Пример 17.

Приготовление катализатора К8 с бинарным соединением In:Zr=1,0:3,0 на носителе Н4-К.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,5. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 75°С в течение 1 ч, затем пропиточный раствор сливают и сушат катализатор при температуре 80°С в течение 3 ч. Высушенный катализатор прокаливают при температуре 500°С в течение 5 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,25, Re - 0,27, бинарное соединение - 0,25, хлор - 1,01. Прочность 54 Н.

Пример 18.

Приготовление катализатора К9 с бинарным соединением In:Zr=1,0:3,0 на носителе Н5-Р.

Количество соляной и уксусных кислот рассчитывается так, чтобы моль(Н)/моль(КЦ) составляло 1,8. Пропитку ведут при перемешивании при комнатной температуре в течение 2 ч, затем при температуре 80°С в течение 1 ч, после чего пропиточный раствор сливают и сушат катализатор при температуре 90°С в течение 3 ч. Высушенный катализатор прокаливают при температуре 510°С в течение 7 ч. Готовый катализатор имеет состав, масс. %: Pt - 0,30, Re - 0,30, бинарное соединение - 0,35, хлор -1,15. Прочность 54 Н.

Пример 19 - сравнения.

Катализатор К10 синтезировали согласно данным патента RU 2289475 С1, опубл. 20.12.2006.

Пример 20.

Катализаторы были протестированы в процессе риформинга. Условия испытаний: давление 2,1 МПа, объемная скорость 1,6 ч-1, мольное соотношение H2:сырье = 8. Для испытаний использовали сырье с температурой начала кипения 110°С, концом кипения 181°С, с N+2A=50,2 (где N - нафтеновые углеводороды, А - ароматические углеводороды). Температура процесса 490°С. Результаты приведены в таблице 3 -соотношение толуол/изобутан и значение ОЧИ риформата.

Пример 21.

Катализаторы были протестированы на стабильность (длительность) их работы. Условия испытаний - изооктан 98 пунктов, давление 1,5 МПа, объемная скорость 3,0 ч-1, мольное соотношение H2:сырье = 1,5. Для испытаний использовали сырье с температурой начала кипения 90°С, концом кипения 175°С, с N+2A=50,2. Результаты приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| Способ получения катализатора риформинга бензиновых фракций | 2020 |

|

RU2751942C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1989 |

|

RU1785124C |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| Катализатор низкотемпературного дегидрирования нафтеновых углеводородов для процесса риформинга гидроочищенных бензиновых фракций и способ его получения | 2016 |

|

RU2623434C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2811917C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2289475C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

Изобретение относится к производству катализатора риформинга бензиновых фракций и может быть использовано в нефтеперерабатывающей промышленности. Катализатор риформинга бензиновых фракций содержит следующие компоненты, масс. %: платина 0,2-0,4, рений 0,2-0,4, бинарное соединение индия и циркония, имеющее мольное отношение In:Zr=1,0:0,6-3,0, 0,07-0,35, хлор 0,8-1,3, алюмооксидный носитель - остальное. Для получения катализатора готовят алюмооксидный носитель из формовочной пасты, полученной последовательным смешиванием при перемешивании псевдобемита, бинарного соединения индия и циркония, имеющего мольное отношение In:Zr=1,0.(0,6-3,0), водного раствора азотной кислоты и воды, перемешиванием с растиранием в течение 8-10 мин, добавлением водного раствора метилцеллюлозы и перемешиванием в течение 30-35 мин, формованием пасты в гранулы, сушкой и прокаливанием в токе воздуха. Полученный алюмооксидный носитель предварительно промывают слабым раствором уксусной кислоты в течение 20-30 мин, затем промывают водой в течение 20-30 мин и наносят платину и рений пропиткой из водного раствора, содержащего гексахлорплатиновую, кислоту, перренат аммония, соляную и уксусную кислоты из расчета 1-2 моль на моль кислотных центров оксида алюминия. После чего катализатор сушат и прокаливают в токе воздуха. Причем гранулы высушивают при комнатной температуре в течение 20-24 ч, сушат при температуре 60-110°С в течение 6-9 ч и прокаливают при температуре 500-550°С в течение 5-7 ч. Катализатор сушат при температуре 80-110°С в течение 2-3 ч и прокаливают при температуре 500-520°С в течение 5-7 ч. Технический результат - повышение стабильности работы катализатора за счет оптимизации сочетания металлических, кислотных и текстурных характеристик катализатора, обеспечивающих оптимальное соотношение выхода толуола к выходу изобутана и минимальное содержание олефинов в риформате без потери активности. 2 н. и 2 з.п. ф-лы, 3 табл., 21 пр.

1. Катализатор риформинга бензиновых фракций, включающий платину, рений, хлор, бинарное соединение и алюмооксидный носитель, отличающийся тем, что содержит бинарное соединение индия и циркония, имеющее мольное отношение In:Zr=1:0,6-3,0, при следующем содержании компонентов, масс. %:

2. Способ получения катализатора по п. 1, характеризующийся тем, что готовят алюмооксидный носитель из формовочной пасты, полученной последовательным смешиванием при перемешивании псевдобемита, бинарного соединения индия и циркония, имеющего мольное отношение In:Zr=1,0:0,6-3,0, водного раствора азотной кислоты и воды, перемешиванием с растиранием в течение 8-10 мин, добавлением водного раствора метилцеллюлозы и перемешиванием в течение 30-35 мин, формованием в гранулы, высушиванием, сушкой и прокаливанием в токе воздуха, полученный алюмооксидный носитель предварительно промывают слабым раствором уксусной кислоты в течение 20-30 мин, затем промывают водой в течение 20-30 мин и наносят платину и рений пропиткой из водного раствора, содержащего гексахлорплатиновую, кислоту, перренат аммония, соляную и уксусную кислоты из расчета 1-2 моль на моль кислотных центров оксида алюминия, после чего катализатор сушат и прокаливают в токе воздуха.

3. Способ по п. 2, отличающийся тем, что гранулы высушивают при комнатной температуре в течение 20-24 ч, сушат при температуре 60-110°С в течение 6-9 ч и прокаливают при температуре 500-550°С в течение 5-7 ч.

4. Способ по п. 2, отличающийся тем, что катализатор сушат при температуре 80-110°С в течение 2-3 ч и прокаливают при температуре 500-520°С в течение 5-7 ч.

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2015 |

|

RU2594482C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2289475C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

| US 6007700 A1, 28.12.1999 | |||

| US 4594334 A1, 10.06.1986 | |||

| Способ определения рабочих параметров транспортирующих машин | 1968 |

|

SU441209A1 |

| SE 7510649 L, 26.03.1976. | |||

Авторы

Даты

2024-09-13—Публикация

2024-01-26—Подача