-.-. ,. -. . .;:; --.Изобретение относится к металлургии, а именно к высокопрочным теплостойким инструментальным сталям, применяемЫ1 Л для изготовления штамповых йнструмен-тов, подвергаемых химико-термической обработке к преаназндченных для пёфор- Миров&нйя металлов и сплавов в состоянии; ОНО может быть использова- : OQ В металлургической и металлообра&а-J ТЫ&дюшей промышленности, например ДйЯ вставок штампов, вытлкивателей, матриц для горячего прессования и т. д. /

, Наибсхлее близкой к предпагаемШу : «аобрётению по технической сущности и достигаемому эффекту является cтaльt содержащая, вес.%:

УглеродО,36-О,42

Марганец0,2-0,5

КремнийО,4-О,8

Хром2,0-2,В

Вольфрам1,6-2,6

Молибден1,0-1,6

Ванадий0,4-1,О

Никель0,4-1,2

0,08-0,12

0,06-0,12

0,06-0,12

0,2-0,6

Остальное

Эта сталь обладает высокой технологической пластичностью, что позволяет йопучать пэтастйчесйим формообразованием инструмент.с поверхностью, имеющей сложный профиль, и обеспечивает хорошие результаты в усло&Йях малых и средних нагрузок на штамповйй и прессовый инструмент в процессе йксплу тацни. При .повьгшенных нагрузк)ах, например прессо, вании с большими обжатиями, запаса прочности указанной стали недостаточно, и около 25% инструментов, например : матриц Для горячего прессования стали, выходит из строя в процессе эксплуатации вследствие поломок. Кроме того, из-за недостаточной теплостойкости ста-i ли в определенных условиях температурно-силового воздействия происходит прода&ливание диффузионного слой инструмента.

Пелью и,;ю6гх:;тоиии являотся попышент прочности и -rntintx-ToftKOcfH стали ОЛЯ иоРотовления инструмента 1орячей обрнбоки металлов дчвленисом, получаемого пластической акформацией и подвёргпомого азотированию при сохранении высокой технологической 1 ластичности стали. ;;,: . . У г.;

Цель достигается тем, что сталь, сб аержаща$Г угле род, арганег, кремний, хром, вольфрам, молибден, ванадий, никель, титан, цирконий, ниобий, алюминий и железо, содержит эти компоненты в следующем соотношении, вес.%:

0,36-0,42

Углерод 0,40-0,80

Марганец 0,85-1,85

Кремний 2,0-2,8

Хром

Во(1ьфрам 1 1,6-2,6 1,7-3,0

Молибден 0,4-1,2

Ванадий 0,6-1,2

Никель

00TOGO

Титан0,15-0,30

Цирконий0,06-0,12

Ниобий0,06-0,12

Алюминий0,2-0,8

ЖелоарОстальное

Такое содержание легирующих элементов стали обеспечивает высокую прочность и теплЬстойкость стали в сочетании с высокой технологической пластичностью и теплостойкостью азотированных слоев. Увеличение прочности .чостигается, в основном, повышением содержания молибдена, а повышение теплостойкости обеспечивается повышением содержания в стали кремния, элемента, способствующего повь1Шейию отпускоустойчивости стали, .Сталь выплавляют в основной индукционной печк по общепринятой технологии.

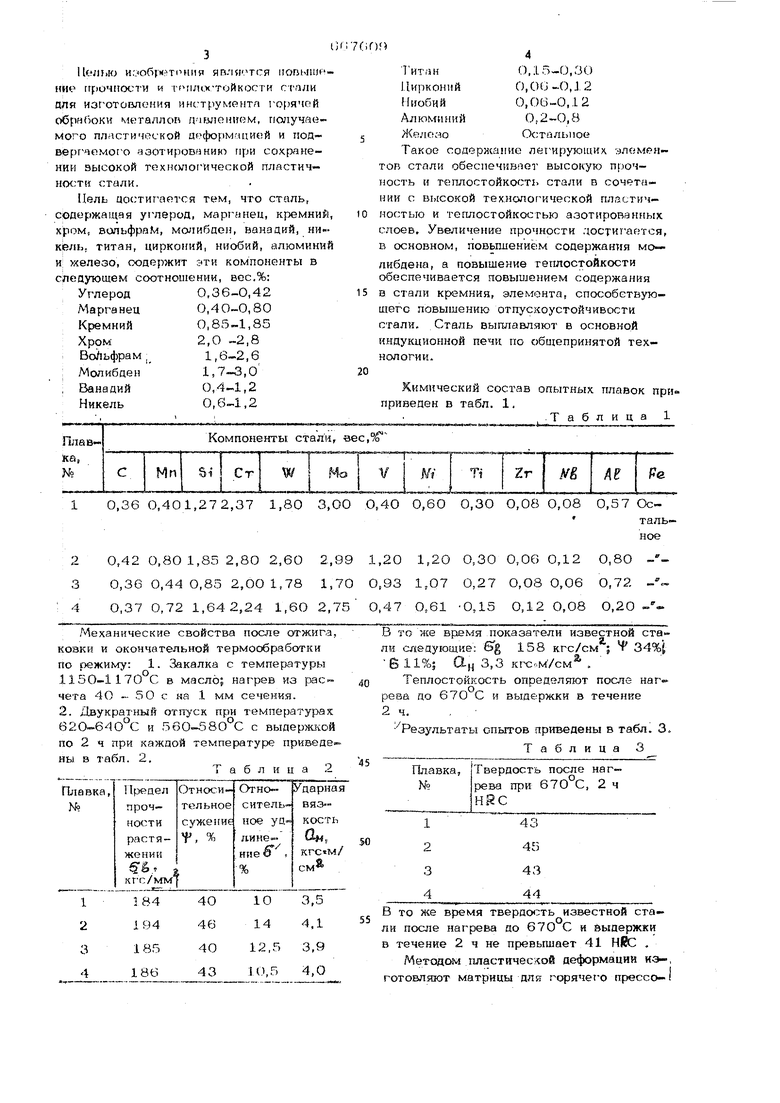

Химический состав опытных плавок при приведен в табл. 1.

;Г ,;::.;,:„,.таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| Штамповая сталь | 1980 |

|

SU908922A1 |

| Штамповая сталь | 1978 |

|

SU767231A1 |

| Штамповая сталь | 1978 |

|

SU706464A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Штамповая сталь | 1977 |

|

SU623903A1 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834226A1 |

| ВЫСОКОПРОЧНАЯ ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2777681C1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

Ти,36 0,401,27 2,3-7 1,80 3,ОО

2 0,42 0,80 1,85 2,80 2,60 2,99

30,36 0,44 0,85 2,ОО 1,78 1,70

40,37 0,72 1,642,24 1,60 2,75

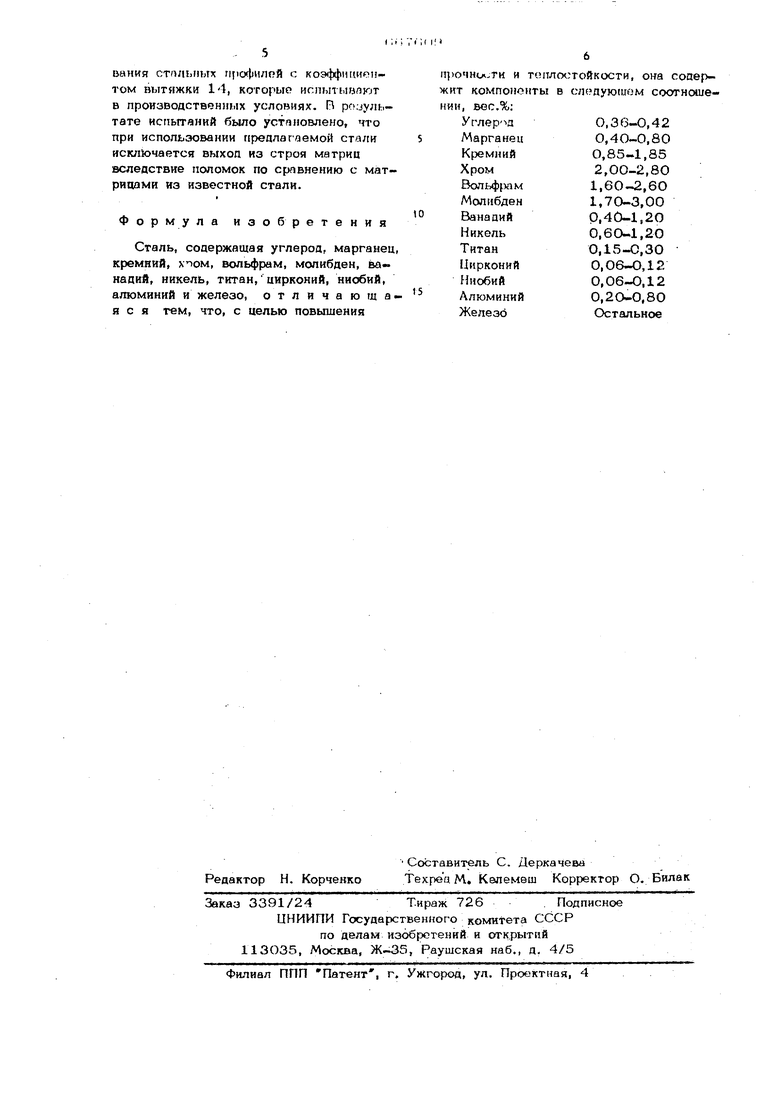

МекаИчес йЪс 6йстй после отжига ковки и окончательной термообработки по режиму: 1. Закалка с температуры 1150-1170°С в масло; нагрев из расчета 4О - 50 с на 1 мм сечения. 2, Двукратный отпуск при температурах

d,60 0,30 0,08 0,08 0,57 Остальное

1,20 0,300,060,12 0,8.О -1,07 0,27 О,О8 О,06 0,72 -0,61 0,15 0,120,08 -В то же время показатели и звестнрй стали следующие: Sg 158 кгс/см ; 34%1 611%; С1,4 3,3 кгом/см .

ТеплостойксйтЬ определяют после нагрева до и выдержки в течение

2ч. ;,.,....

Результаты опытов приведены в табл. 3. Таблица 3

Плавка, Твердость после наг№рева при 670 С, 2 ч

HgC . .

143

245

343

.444

В то же время твердость известной стали после нагрева до 670 С и выдержки в течение 2 ч: не превышает 41 НВС .

Методом пластической деформации из-j готовляют матрицы дли гсфячего прессо-1

вакия CTrtJibribiJf Т1г)офилой с коэ()ф ииситом вытяжки 1 -1, которые испытывают в производственных условиях, в результате испьтганий было установлено, что при использовании предлагаемой ста/ги исклЬчается выхоп из строя матриц вслеаствйе поломок по сравнению с матрицами из известной стали.

Ф

ормула изобретения

Сталь, соаержашая углерод, марганец, кремний, хпом, вольфрам, молибден, ванадий, никель, титан, цирконий, ниобий, алюминий и железо, отличающаяся тем, что, с целью повышения

прочн« -ти и тсшлостойкости, она содержит компоненты в следуюшом соотношении, вес,%;

Углерод0,36-0,42

Марганец 0,40-0,80

Кремний0,85-1,85

Хром2,00-2,80

Вольфрам1,60-2,60

Молибден1,70-3,00

ВанадийOi40-l,2p

Никель0,,20

Титан0,15-0,30

Цирконий0,06-0,12

Ниобий0,06-0,12

Алюминий 0,20-0,80

ЖепезбОстальное

Авторы

Даты

1979-06-15—Публикация

1977-10-13—Подача