Фиг.

Изобретение относится к оборудованию для химической обработки деталей, в частности для химического никелирования корпусных деталей с внутренними полостями и отверстиями.

Цель изобретения - повышение качества покрытия за счет интенсификации удаления пузырьков газа из технологических отверстий,

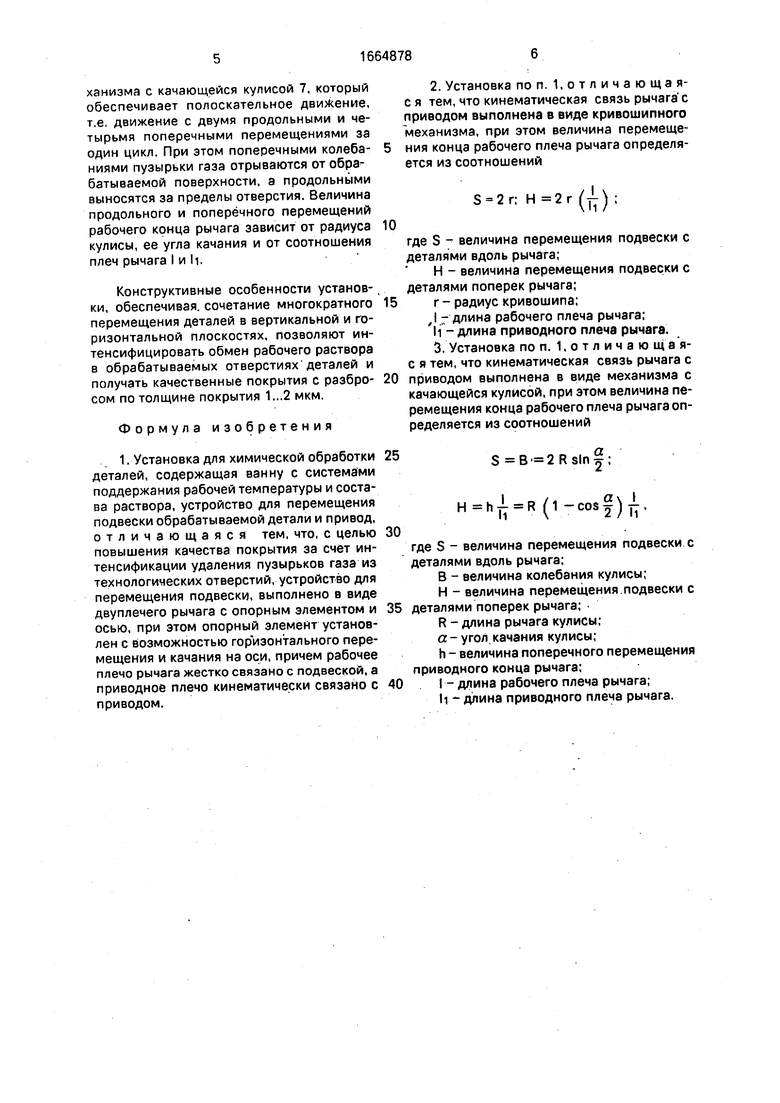

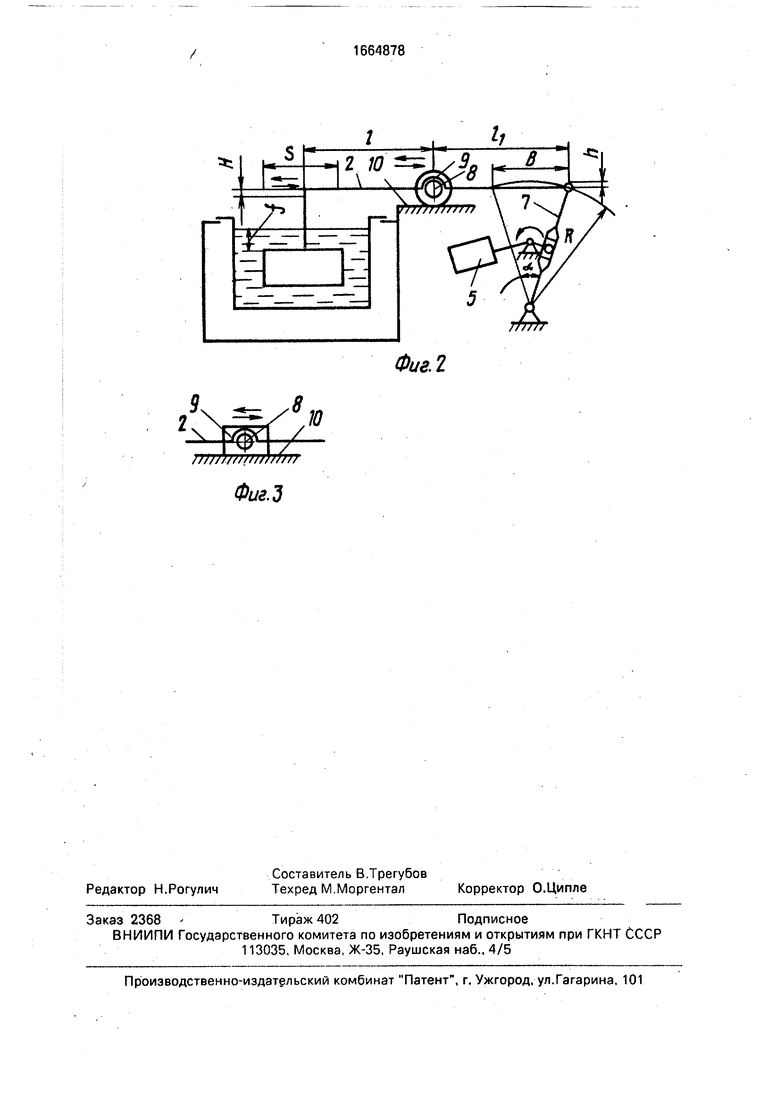

На фиг, 1 представлена установка, общий вид; на фиг. 2 - схема выполнения связи рычага с приводом; на фиг. 3 - опорный элемент.

Установка состоит из ванны 1 для раствора, систем поддержания рабочей темпе- 1 ратуры и состава раствора (не показаны), двуплечего рычага 2, на конце рабочего плеча которого закреплена подвеска 3 с деталью 4, а на конце приводного плеча - привод 5 качения, который может быть выполнен в виде кривошипного механизма 6, или в виде механизма с качающейся кулисой 7.Рычаг 2 опирается на ось 8, закрепленную в опорном элементе 9 и имеющую возможность поступательно перемещаться вместе с опорным элементом 9 по опорной поверхности 10. Ось 8 опорного элемента 9 является осью качания двуплечего рычага 2. Опорный элемент 9 может быть выполнен в виде ползушки или ролика.

Для обеспечения движения подвески 3 по элиптической траектории кинематическая связь с приводом 5 выполнена в виде кривошипного механизма, а величина перемещения подвески 3 с деталями 4 определяется по формуле

5 2 г, Н 2 г

Н

где S - величина перемещения подвески с деталями вдоль рычага; а, Н - величина перемещения подвески с деталями поперек рычага;

г - радиус кривошипа;

I - длина рабочего плеча рычага;

И - длина приводного плеча рычага.

Для обеспечения полоскательного движения подвески (два перемещения в продольном и четыре в поперечном направлении за каждый цикл) привод выполнен в виде механизма с качающейся кулисой, при этом S - величина перемещения подвески с деталями определяется из соотношений

S В 2 R sin

а

а I

(1-с05т,

где В - величина колебания кулисы;

Н - величина перемещения подвески с деталями поперек рычага; R - длина рычага кулисы;

о.- угол качания кулисы;

h - величина поперечного перемещения приводного конца рычага;

I - длина рабочего конца рычага; И - длина приводного конца рычага.

0 Установка работает следующим образом.

Подлежащие обработке детали 4 вне ванны 1 закрепляют на подвеске 3, которую вместе с деталями 4 погружают в раствор и

5 закрепляют на конце рабочего плеча рычага 2. После погружения деталей 4 в раствор проводят химическое или электрохимическое их покрытие, при котором на поверхности деталей 4 происходит выделение

0 пузырьков газа, покрывающих определенную площадь обрабатываемой поверхности, где происходит локальное истощение рабочего раствора и, как следствие, неравномерность покрытия детали. Для устране5 ния этого недостатка и для выравнивания концентрации и температуры рабочего раствора приводному концу двуплечего рычага 2 сообщают колебательное движение. Так как ось качения двуплечего рычага 2 со0 вмещена с осью 8 опорного элемента 9, имеющего возможность горизонтального перемещения, рабочий конец рычага 2 и закрепленная на нем подвеска 3 с деталями 4 описывает зависимую траекторию, которая

5 определяется характером и частотой колебательного движения рабочего конца рычага, влияющего на скорость отрыва.пузырьков газа, образованным на обрабатываемой поверхности. Пузырьки газа при

0 этом отрываются от поверхности деталей и удаляются из раствора.

Для деталей, имеющих примерно равные длины продольных и поперечных отверстий, предусмотрено применение в

5 качестве привода кривошипного механизма 6, который обеспечивает движение рабочего конца рычага 2 по элиптической траектории, причем одна ось элипса этой траектории равна удвоенному радиусу кри0 вошипа, а вторая зависит от положения оси качания рычага, от соотношения плеч рычага I и h и от радиуса кривошипа г. Пузырьки газа при этом отрываются от обрабатываемой поверхности продольных и поперечных

5 отверстий и выносятся за пределы отверстий.

Для деталей, имеющих длину продольных отверстий, значительно превышающую длину поперечных отверстий, предусматривается применение в качестве привода механизма с качающейся кулисой 7, который обеспечивает полоскательное движение, т.е. движение с двумя продольными и четырьмя поперечными перемещениями за один цикл. При этом поперечными колебаниями пузырьки газа отрываются от обрабатываемой поверхности, а продольными выносятся за пределы отверстия. Величина продольного и поперечного перемещений рабочего конца рычага зависит от радиуса кулисы, ее угла качания и от соотношения плеч рычага I и Н.

Конструктивные особенности установки, обеспечивая, сочетание многократного перемещения деталей в вертикальной и горизонтальной плоскостях, позволяют интенсифицировать обмен рабочего раствора в обрабатываемых отверстиях деталей и получать качественные покрытия с разбросом по толщине покрытия 1...2 мкм.

Формула изобретения

1. Установка для химической обработки деталей, содержащая ванну с системами поддержания рабочей температуры и состава раствора, устройство для перемещения подвески обрабатываемой детали и привод, отличающаяся тем, что, с целью повышения качества покрытия за счет интенсификации удаления пузырьков газа из технологических отверстий, устройство для перемещения подвески, выполнено в виде двуплечего рычага с опорным элементом и осью, при этом опорный элемент установлен с возможностью горизонтального перемещения и качания на оси, причем рабочее плечо рычага жестко связано с подвеской, а приводное плечо кинематически связано с приводом.

2. Установка по п. 1,отличающаяся тем, что кинематическая связь рычага с приводом выполнена в виде кривошипного механизма, при этом величина перемеще- ния конца рабочего плеча рычага определяется из соотношений

S 2 г; Н 2 г

()

10

где S - величина перемещения подвески с деталями вдоль рычага;

Н - величина перемещения подвески с деталями поперек рычага; г - радиус кривошипа;

,- длина рабочего плеча рычага; И - длина приводного плеча рычага. 3. Установка по п. 1, о т л и ч а ю щ а я- с я тем, что кинематическая связь рычага с приводом выполнена в виде механизма с качающейся кулисой, при этом величина перемещения конца рабочего плеча рычага определяется из соотношений

25

S B 2Rsln

а

R(l-COSf)l.

30

где S - величина перемещения подвески с деталями вдоль рычага;

В - величина колебания кулисы; Н - величина перемещения подвески с деталями поперек рычага; R - длина рычага кулисы; а - угол качания кулисы; h - величина поперечного перемещения приводного конца рычага; I - длина рабочего плеча рычага;

Н - длина приводного плеча рычага.

г ю

N

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУППОВОЙ ПРИВОД ШТАНГОВЫХ НАСОСОВ КУСТА СКВАЖИН (ВАРИАНТЫ) И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466297C2 |

| Устройство для прерывистой подачи материала | 1971 |

|

SU515555A1 |

| Эксцентриковый пресс | 1976 |

|

SU651681A3 |

| КРИВОШИПНО-КУЛИСНЫЙ КЛИНОВОЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2001 |

|

RU2228266C2 |

| ДЛИННОХОДОВОЙ СТАНОК - КАЧАЛКА | 2014 |

|

RU2581256C2 |

| ПРОТЯЖНАЯ РАДИАЛЬНО-КОВОЧНАЯ МАШИНА | 1992 |

|

RU2136429C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Устройство для укладки предметов в тару | 1983 |

|

SU1138346A2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРОСОВЫМ ПРИВОДОМ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ | 2015 |

|

RU2636243C2 |

| Захватное устройство для листовых изделий | 1973 |

|

SU637316A1 |

Изобретение относится к оборудованию для химической обработки деталей, в частности для химического никелирования корпусных деталей, требующих покрытия внутренних полостей и отверстий. Цель - повышение качества покрытия за счет интенсификации удаления пузырьков газа из терхнологических отверстий. Подлежащие обработке детали 4 вне ванны 1 закрепляют на подвеске 3, которую вместе с деталями 4 погружают в раствор и закрепляют на конце рабочего плеча рычага 2. Включают привод 5 качания двуплечего рычага 2. Конец рабочего плеча рычага 2 и закрепленная на нем подвеска 3 с деталями 4 совершают движение по траектории, определяемой соотношением плеч рычага 2, наличием опорного элемента 9 с осью 8 и выполнением кинематической связи рычага 2 с приводом 5 качания. Конструктивные особенности установки, обеспечивающие сочетание многократного перемещения деталей в вертикальной и горизонтальной плоскостях, позволяют интенсифицировать обмен рабочего раствора в обрабатываемых отверстиях деталей и получать качественные покрытия с разбросом по толщине покрытия 1 - 2 мкм. 2 з.п.ф-лы, 3 ил.

8

Фиг.З

Фие.2

| Устройство для качания штанг в ваннах гальванохимических линий | 1985 |

|

SU1310456A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Установка для нанесения электролитических покрытий | 1986 |

|

SU1357466A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-30—Подача