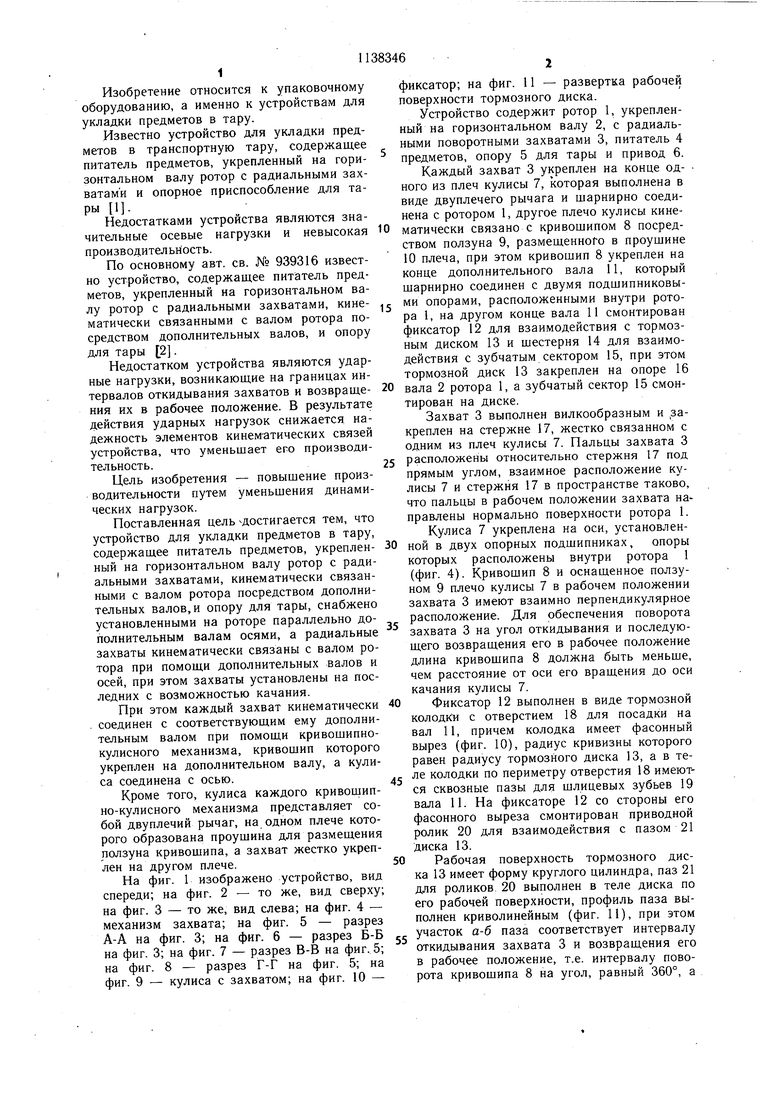

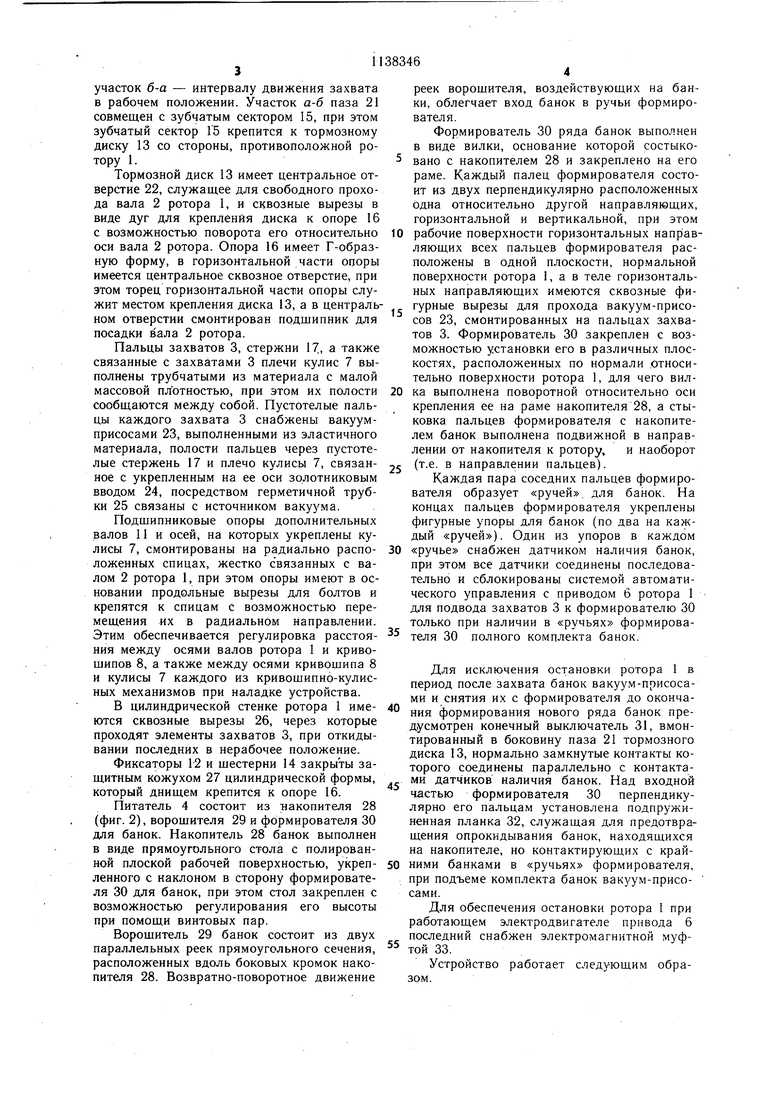

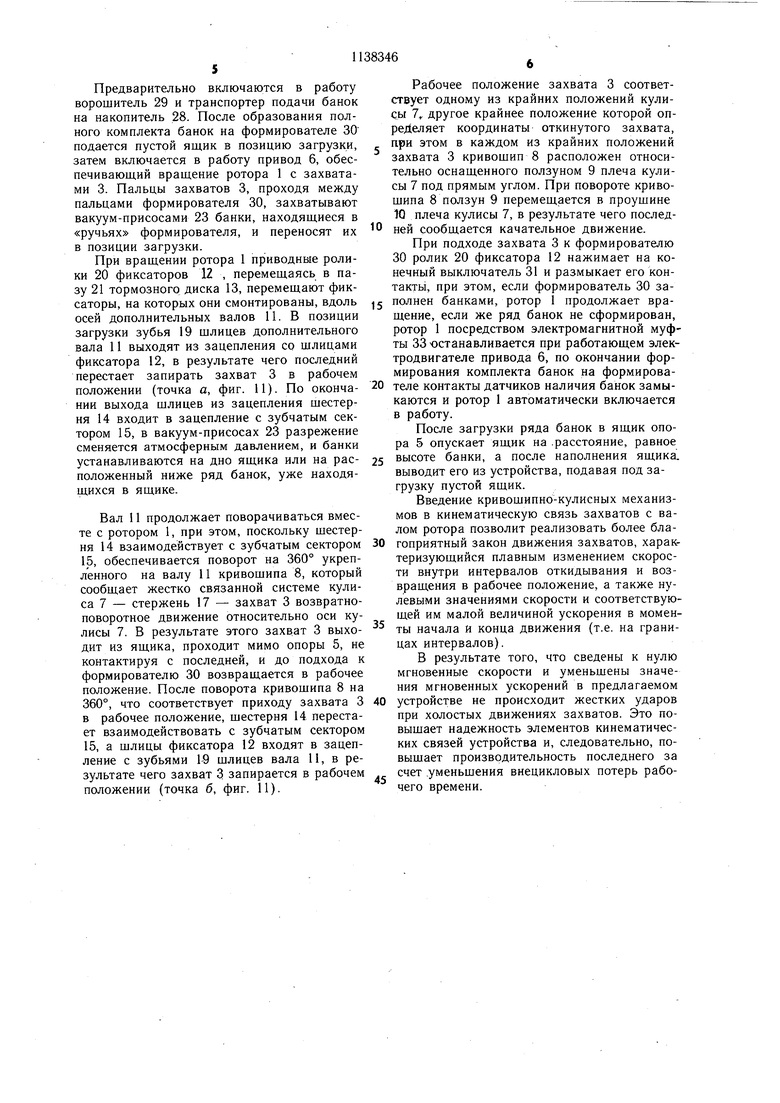

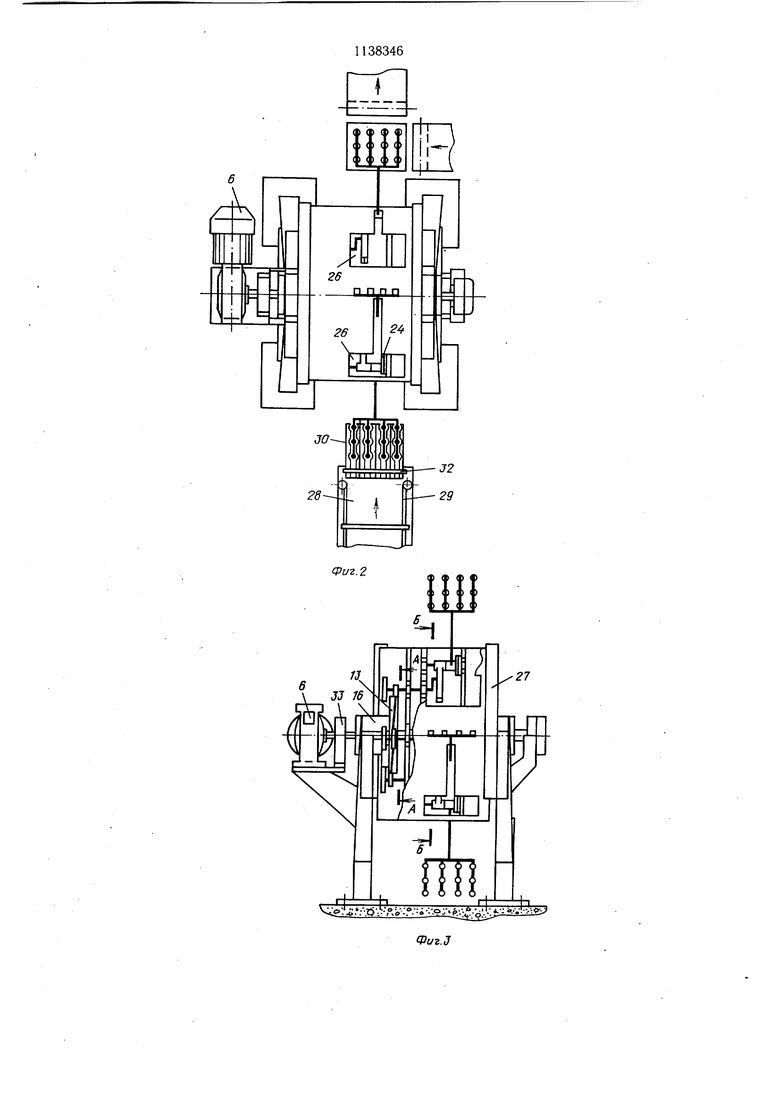

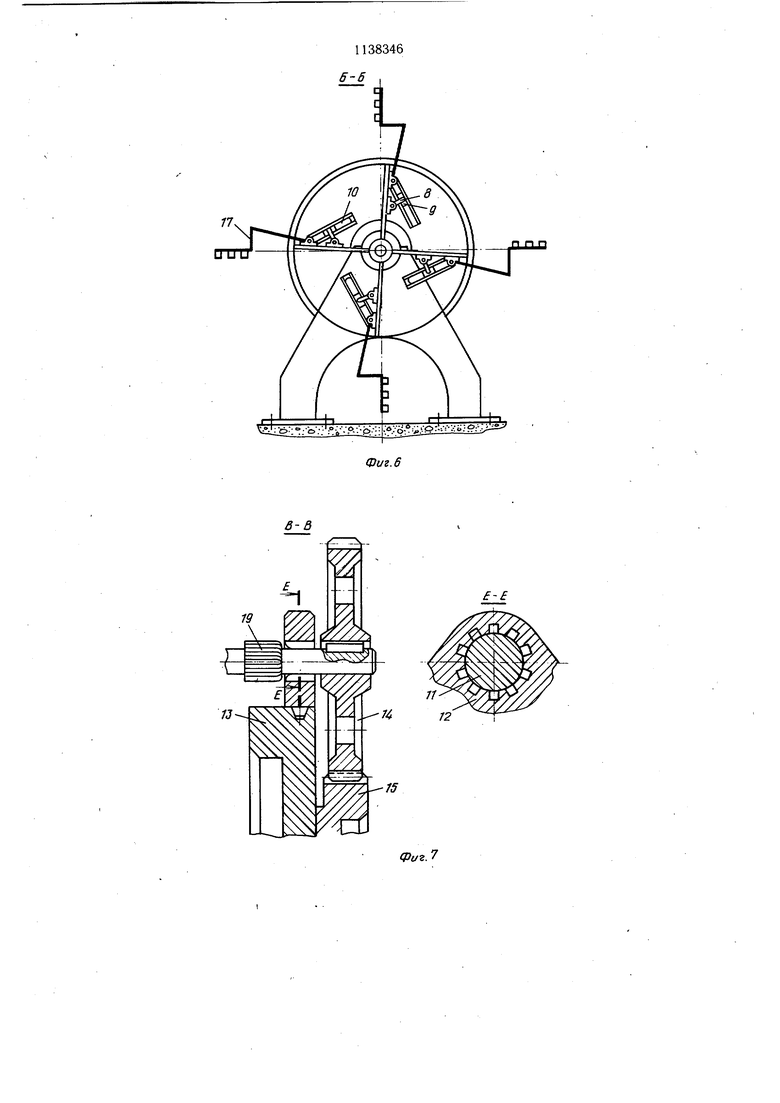

Изобретение относится к упаковочному оборудованию, а именно к устройствам для укладки предметов в тару. Известно устройство для укладки предметов в транспортную тару, содержащее питатель предметов, укрепленный на горизонтальном валу ротор с радиальными захватами и опорное приспособление для таРы 1. Недостатками устройства являются значительные осевые нагрузки и невысокая производительность. По основному авт. св. № 939316 известно устройство, содержащее питатель предметов, укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора посредством дополнительных валов, и опору для тары 2. Недостатком устройства являются ударные нагрузки, возникающие на границах интервалов откидывания захватов и возвращения их в рабочее положение. В результате действия ударных нагрузок снижается надежность элементов кинем-атических связей устройства, что уменьшает его производительность. Цель изобретения - повышение производительности путем уменьшения динамических нагрузок. Поставленная цель достигается тем, что устройство для укладки предметов в тару, содержащее питатель предметов, укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора посредством дополнительных валов,и опору для тары, снабжено установленными на роторе параллельно дополнительным валам осями, а радиальные захваты кинематически связаны с валом ротора при помощи дополнительных валов и осей, при этом захваты установлены на последних с возможностью качания. При этом каждый захват кинематически . соединен с соответствующим ему дополнительным валом при помощи кривошипнокулисного механизма, кривошип которого укреплен на дополнительном валу, а кулиса соединена с осью. Кроме того, кулиса каждого кривощипно-кулисного механизма представляет собой двуплечий рычаг, на одном плече которого образована проушина для размещения ползуна кривошипа, а захват жестко укреплен на другом плече. На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид слева; на фиг. 4 - механизм захвата; на фиг. 5 - разрез А-А на фиг. 3; на фиг. 6 - разрез Б-Б на фиг. 3; на фиг. 7 - разрез В-В на фиг. 5; на фиг. 8 - разрез Г-Г на фиг. 5; на фиг. 9 - кулиса с захватом; на фиг. 10 - фиксатор; на фиг. 11 - развертка рабочей поверхности тормозного диска. Устройство содержит ротор 1, укрепленный на горизонтальном валу 2, с радиальными поворотными захватами 3, питатель 4 предметов, опору 5 для тары и привод 6. Каждый захват 3 укреплен на конце одного из плеч кулисы 7, которая выполнена в виде двуплечего рычага и шарнирно соединена с ротором 1, другое плечо кулисы кинематически связано с кривошипом 8 посредством ползуна 9, размещенного в проушине 10 плеча, при этом кривошип 8 укреплен на конце дополнительного вала 11, который шарнирно соединен с двумя подшипниковыми опорами, расположенными внутри ротора 1, на другом конце вала 11 смонтирован фиксатор 12 для взаимодействия с тормозным диском 13 и шестерня 14 для взаимодействия с зубчатым сектором 15, при этом тормозной диск 13 закреплен на опоре 16 вала 2 ротора 1, а зубчатый сектор 15 смонтирован на диске. Захват 3 выполнен вилкообразным и .закреплен на стержне 17, жестко связанном с одним из плеч кулисы 7. Пальцы захвата 3 расположены относительно стержня 17 под прямым углом, взаимное расположение кулисы 7 и стержня 17 в пространстве таково, что пальцы в рабочем положении захвата направлены нормально поверхности ротора 1. Кулиса 7 укреплена на оси, установленной в двух опорных подшипниках, опоры которых расположены внутри ротора 1 (фиг. 4). Кривошип 8 и оснащенное ползуном 9 плечо кулисы 7 в рабочем положении захвата 3 имеют взаимно перпендикулярное расположение. Для обеспечения поворота захвата 3 на угол откидывания и последующего возвращения его в рабочее положение длина кривощипа 8 должна быть меньше, чем расстояние от оси его вращения до оси качания кулисы 7. Фиксатор 12 выполнен в виде тормозной колодки с отверстием 18 для посадки на вал 11, причем колодка имеет фасонный вырез (фиг. 10), радиус кривизны которого равен радиусу тормозного диска 13, а в теле колодки по периметру отверстия 18 имеются сквозные пазы для шлицевых зубьев 19 вала 11. На фиксаторе 12 со стороны его фасонного выреза смонтирован приводной ролик 20 для взаимодействия с пазом 21 диска 13. Рабочая поверхность тормозного диска 13 имеет форму круглого цилиндра, паз 21 для роликов 20 выполнен в теле диска по его рабочей поверхности, профиль паза выполнен криволинейным (фиг. 11), при этом участок а-б паза соответствует интервалу откидывания захвата 3 и возвращения его в рабочее положение, т.е. интервалу поворота кривошипа 8 на угол, равный 360°, а участок б-а - интервалу движения захвата в рабочем положении. Участок а-б паза 21 совмещен с зубчатым сектором 15, при этом зубчатый сектор 15 крепится к тормозному диску 13 со стороны, противоположной ротору 1. Тормозной диск 13 имеет центральное отверстие 22, служащее для свободного прохода вала 2 ротора 1, и сквозные вырезы в виде дуг для крепления диска к опоре 16 с возможностью поворота его относительно оси вала 2 ротора. Опора 16 имеет Г-образную форму, в горизонтальной части опоры имеется центральное сквозное отверстие, при этом торец горизонтальной части опоры служит местом крепления диска 13, а в центральном отверстии смонтирован подшипник для посадки вала 2 ротора. Пальцы захватов 3, стержни 17, а также связанные с захватами 3 плечи кулис 7 выполнены трубчатыми из материала с малой массовой плотностью, при этом их полости сообщаются между собой. Пустотелые пальцы каждого захвата 3 снабжены вакуумприсосами 23, выполненными из эластичного материала, полости пальцев через пустотелые стержень 17 и плечо кулисы 7, связанное с укрепленным на ее оси золотниковым вводом 24, посредством герметичной трубки 25 связаны с источником вакуума. Подшипниковые опоры дополнительных валов 11 и осей, на которых укреплены кулисы 7, смонтированы на радиально расположенных спицах, жестко Связанных с валом 2 ротора 1, при этом опоры имеют в основании продольные вырезы для болтов и крепятся к спицам с возможностью перемещения их в радиальном направлении. Этим обеспечивается регулировка расстояния между осями валов ротора 1 и кривошипов 8, а также между осями кривошипа 8 и кулисы 7 каждого из кривошипно-кулисных механизмов при наладке устройства. В цилиндрической стенке ротора 1 имеются сквозные вырезы 26, через которые проходят элементы захватов 3, при откидывании последних в нерабочее положение. Фиксаторы 12 и шестерни 14 закрыты защитным кожухом 27 цилиндрической формы, который днищем крепится к опоре 16. Питатель 4 состоит из накопителя 28 (фиг. 2), ворошителя 29 и формирователя 30 для банок. Накопитель 28 банок выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 30 для банок, при этом стол закреплен с возможностью регулирования его высоты при помощи винтовых пар. Ворошитель 29 банок состоит из двух параллельных реек прямоугольного сечения, расположенных вдоль боковых кромок накопителя 28. Возвратно-поворотное движение реек ворошителя, воздействующих на банки, облегчает вход банок в ручьи формирователя. Формирователь 30 ряда банок выполнен в виде вилки, основание которой состыковано с накопителем 28 и закреплено на его раме. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих, горизонтальной и вертикальной, при этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости, нормальной поверхности ротора 1, а в теле горизонтальных направляющих имеются сквозные фигурные вырезы для прохода вакуум-присосов 23, смонтированных на пальцах захватов 3. Формирователь 30 закреплен с возможностью установки его в различных плоскостях, расположенных по нормали относительно поверхности ротора 1, для чего вилка выполнена поворотной относительно оси крепления ее на раме накопителя 28, а стыковка пальцев формирователя с накопителем банок выполнена подвижной в направлении от накопителя к ротору, и наоборот (т.е. в направлении пальцев). Каждая пара соседних пальцев формирователя образует «ручей, для банок. На концах пальцев формирователя укреплены фигурные упоры для банок (по два на каждый «ручей). Один из упоров в каждом «ручье снабжен датчиком наличия банок, при этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 6 ротора 1 для подвода захватов 3 к формирователю 30 только при наличии в «ручьях формирователя 30 полного комплекта банок. Для исключения остановки ротора 1 в период после захвата банок вакуум-присосами и снятия их с формирователя до окончания формирования нового ряда банок предусмотрен конечный выключатель 31, вмонтированный в боковину паза 21 тормозного диска 13, нормально замкнутые контакты которого соединены параллельно с контактами датчиков наличия банок. Над входной частью формирователя 30 перпендикулярно его пальцам установлена подпружиненная планка 32, служащая для предотвращения опрокидывания банок, находящихся на накопителе, но контактирующих с крайними банками в «ручьях формирователя, при подъеме комплекта банок вакуум-присосами. Для обеспечения остановки ротора 1 при работающем электродвигателе привода 6 последний снабжен электромагнитной муфтой 33. Устройство работает следующим образом.

Предварительно включаются в работу ворошитель 29 и транспортер подачи банок на накопитель 28. После образования полного комплекта банок на формирователе 30 подается пустой ящик в позицию загрузки, затем включается в работу привод 6, обеспечивающий вращение ротора 1 с захватами 3. Пальцы захватов 3, проходя между пальцами формирователя 30, захватывают вакуум-присосами 23 банки, находящиеся в «ручьях формирователя, и переносят их в позиции загрузки.

При вращении ротора 1 приводнвю ролики 20 фиксаторов 12 , перемещаясь в пазу 21 тормозного диска 13, перемещают фиксаторы, на которых они смонтированы, вдоль осей дополнительных валов 11. В позиции загрузки зубья 19 шлицев дополнительного вала 11 выходят из зацепления со щлицами фиксатора 12, в результате чего последний перестает запирать захват 3 в рабочем положении (точка а, фиг. 11). По окончании выхода шлицев из зацепления щестерня 14 входит в зацепление с зубчатым сектором 15, в вакуум-присосах 23 разрежение сменяется атмосферным давлением, и банки устанавливаются на дно ящика или на расположенный ниже ряд банок, уже находящихся в ящике.

Вал 11 продолжает поворачиваться вместе с ротором 1, при этом, поскольку щестерня 14 взаимодействует с зубчатым сектором 15, обеспечивается поворот на 360° укрепленного на валу 11 кривошипа 8, который сообщает жестко связанной системе кулиса 7 - стержень 17 - захват 3 возвратноповоротное движение относительно оси кулисы 7. В результате этого захват 3 выходит из ящика, проходит мимо опоры 5, не контактируя с последней, и до подхода к формирователю 30 возвращается в рабочее положение. После поворота кривощипа 8 на 360°, что соответствует приходу захвата 3 в рабочее положение, шестерня 14 перестает взаимодействовать с зубчатым сектором 15, а щлицы фиксатора 12 входят в зацепление с зубьями 1-9 шлицев вала 11, в результате чего захват 3 запирается в рабочем положении (точка б, фиг. 11).

Рабочее положение захвата 3 соответствует одному из крайних положений кулисы 7 другое крайнее положение которой опреДеляет координаты откинутого захвата, при этом в каждом из крайних положений захвата 3 кривошип 8 расположен относительно оснащенного ползуном 9 плеча кулисы 7 под прямым углом. При повороте кривощипа 8 ползун 9 перемещается в проушине Ю плеча кулисы 7, в результате чего последней сообщается качательное движение.

При подходе захвата 3 к формирователю 30 ролик 20 фиксатора 12 нажимает на конечный выключатель 31 и размыкает его контакты, при этом, если формирователь 30 заполнен банками, ротор 1 продолжает вращение, если же ряд банок не сформирован, ротор 1 посредством электромагнитной муфты 33 останавливается при работающем электродвигателе привода 6, по окончании формирования комплекта банок на формирователе контакты датчиков наличия банок замыкаются и ротор 1 автоматически включается в работу.

После загрузки ряда банок в ящик опора 5 опускает ящик на .расстояние, равное высоте банки, а после наполнения ящика, выводит его из устройства, подавая под загрузку пустой ящик.

Введение кривощипно-кулисных механизмов в кинематическую связь захватов с валом ротора позволит реализовать более благоприятный закон движения захватов, характеризующийся плавным изменением скорости внутри интервалов откидывания и возвращения в рабочее положение, а также нулевыми значениями скорости и соответствующей им малой величиной ускорения в моменты начала и конца движения (т.е. на границах интервалов).

В результате того, что сведены к нулю мгновенные скорости и уменьшены значения мгновенных ускорений в предлагаемом устройстве не происходит жестких ударов при холостых движениях захватов. Это повышает надежность элементов кинематических связей устройства и, следовательно, повышает производительность последнего за счет .уменьшения внецикловых потерь рабочего времени.

Фиг.2

. iM ll.I I

.f:i i &2 :::tc }:.

Фиг.5 .21

п

:u i;b;; ::b-;} -. vf/ov igiiiiiii

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1994 |

|

RU2091277C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2137686C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2091276C1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ | 1996 |

|

RU2142392C1 |

| Устройство для укладки предметов в тару | 1986 |

|

SU1359200A1 |

| Устройство для укладки предметов в тару | 1990 |

|

SU1724520A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2006 |

|

RU2313478C1 |

| Устройство для укладки штучных предметов | 1976 |

|

SU648468A2 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151087C1 |

1. УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ В ТАРУ по авт. св. № 939316, отличающееся тем, что, с целью повышения производительности путем уменьшения динамических нагрузок, оно снабжено установленными на роторе параллельно дополнительным валам осями, а радиальные захваты кинематически связаны с валом ротора при помощи дополнительных валов и осей, при этом захваты установлены на последних с возможностью качания. 2.Устройство по п. 1, отличающееся тем, что каждый захват кинематически соединен с соответствующим ему дополнительным валом при помощи кривошипно-кулисного механизма, кривошип которого укреплен на дополнительном валу, а кулиса соединена с осью. 3.Устройство по п. 2, отличающееся тем, что кулиса каждого кривошипно-кулисного механизма представляет собой двуплечий i рычаг, на одном плече которого образована проушина для размещения ползуна криво(Л шипа, а захват жестко укреплен на другом плече. U) СХ) со О5

-

12

12

Фиг.8

(Риг. 9

12

76

Фиг. 7О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для укладки штучных предметов | 1978 |

|

SU878654A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для укладки штучных предметов | 1978 |

|

SU939316A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-02-07—Публикация

1983-09-29—Подача