1

(21)4712918/29 (22) 03.07.89 (46)23.07.91. Бюл. № 27

(71)Владимирский политехнический инстиТУ1

(72)А.И.Евдокимов

(53)621.225(088.8)

(56)Авторское свидетельство СССР Ms 1038634. кл. F 15 В 11/12, 1982. (54)ПНЕВМАТИЧЕСКИЙ ЦИФРОВОЙ ПРИВОД

(57)Изобретение м.б. использовано для позиционирования рабочих органов технологических машин и промышленных роботов. Цель изобретения - повышение КПД за счет

энергосбережения. Рабочие полости (П) 5,6, 7 исполнительного пневмоцилиндра 1 имеют возможность подключения к системам 23, 24 питания с меньшими уровнями давления, чем в системе 14 питания через распределители (Р) 10, 11, 12, обратные клапаны 19, 20, 21. 49, 54 и Р 45, 51. Если в циклограмме работы привода есть технологические или программные паузы, можно сэкономить от 20-90% энергии сжатого газа. При частоте работы привода менее 0,5 производительность из-за повышения мгновенных скоростей штока 8 в результате аккумулирования энергии в П 5, 6, 7 увеличивается на 50-100%. 1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический привод | 1988 |

|

SU1596142A1 |

| Следящий позиционный пневмопривод | 1983 |

|

SU1110946A1 |

| Пневмогидравлический цифровой привод | 1986 |

|

SU1418513A1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ НАСОС И ГИДРАВЛИЧЕСКАЯ ТРАНСМИССИЯ ТРАНСПОРТНОГО СРЕДСТВА С АКСИАЛЬНО-ПОРШНЕВЫМ НАСОСОМ | 2000 |

|

RU2172428C1 |

| Устройство для управления предохранительным тормозом подъемной машины | 1981 |

|

SU1094828A1 |

| Двухзвенное транспортное средство | 1985 |

|

SU1273289A1 |

| Противоугонное устройство | 1982 |

|

SU1054143A1 |

| Следящий гидропривод | 1982 |

|

SU1097517A1 |

| Адаптивный пневматический привод с обратной пневматической связью | 2018 |

|

RU2685167C1 |

| Гидропривод кокильной машины | 1987 |

|

SU1492101A1 |

Изобретение м.б. использовано для позиционирования рабочих органов технологических машин и промышленных роботов. Цель изобретения - повышение КПД за счет энергосбережения. Рабочие полости (П) 5, 6, 7 исполнительного пневмоцилиндра 1 имеют возможность подключения к системам 23, 24 питания с меньшими уровнями давления, чем в системе 14 питания через распределители (Р) 10, 11, 12, обратные клапаны 19, 20, 21, 49, 54 и Р 45, 51. Если в циклограмме работы привода есть технологические или программные паузы можно сэкономить от 20 - 90% энергии сжатого газа. При частоте работы привода менее 0,5 с-1 производительность из-за повышения мгновенных скоростей штока 8 в результате аккумулирования энергии в П 5, 6, 7 увеличивается на 50 - 100%. 2 з.п.ф-лы, 1 ил.

15 2 6 3 1 f

11

/ {ц(005ППа)

55 SO

о о ел

bOOOiMJta) 38

Изобретение относится к машиностроению, в частности к средствам гидропневмоавтоматики, и может быть использовано для позиционирования рабочих органов технологических машин и промышленных роботов.

Целью изобретения является повышение КПД за счет энергосбережения.

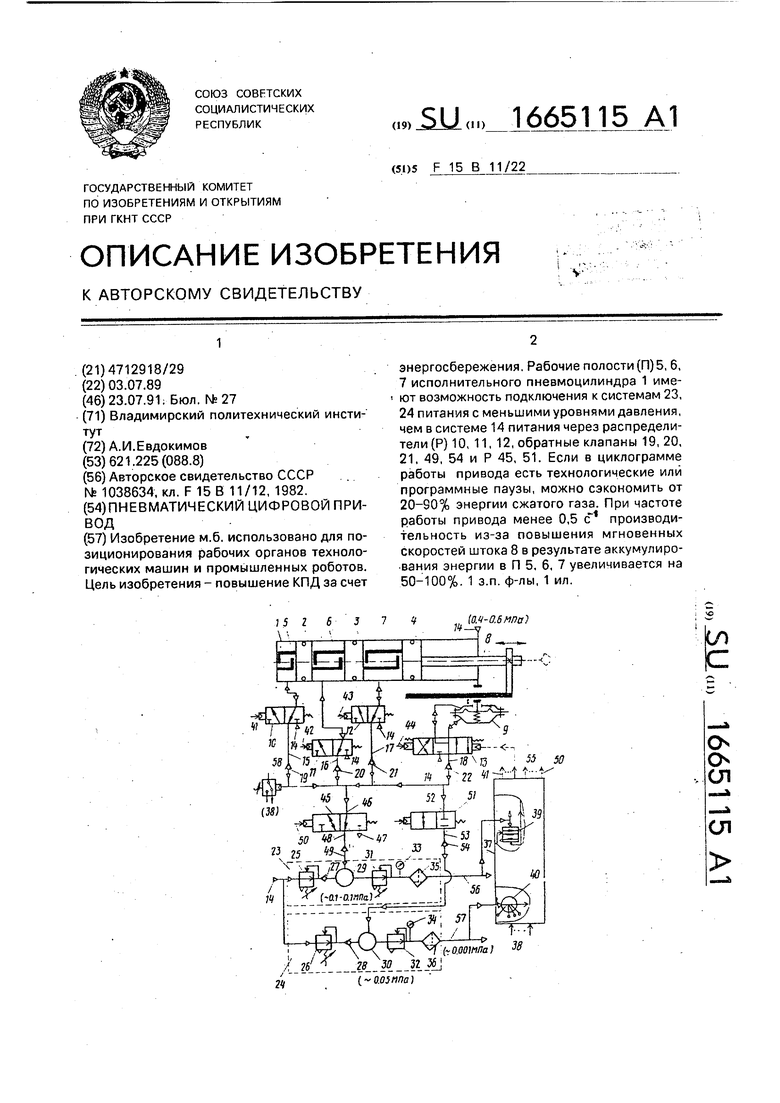

На чертеже представлена принципиальная пневматическая схема привода.

Пневматический цифровой привод содержит исполнительный пневмоцилиндр1 с последовательно сцепленными двоично- взвешенными поршнями 2-4, рабочими полостями 5 - 7 и штоком 8, взаимодейству- ющим с пневмоуправляемым фрикционным тормозным устройством 9, трехлинейные двухпозиционные распределители 10 - 12, четырехлинейный трехпозиционный распределитель 13. Распределители 10 - 12 подключены к одной из рабочих полостей 5 - 7 соответственно, к системе 14 питания (0,4 - 0,6 МПа) и одному из выходных каналов 15 - 17. Распределитель 13 подключен к устройству 9,системе 14 питания и выход- ному каналу 18. В выходных каналах 15- 18 установлены обратные клапаны 19 - 22. Кроме того, привод снабжен дополнительными системами 23 и 24 питания с меньшими уровнями давления, включающими регуляторы 25 и 26 давления, обратные клапаны 27 и 28, ресиверы (аккумуляторы) 29 и 30, стабилизаторы 31 и 32 давления, манометры 33 и 34, фильтры-маслоотделители 35 и 36. Далее привод содержит систему 37 программного управления с сигналами 38 входа, мембранными элементами 39, струйными элементами 40 и управляющими выходами 41 - 44, связанными с управлением распределителей 10-13. Дополнительный трехлинейный двухпозиционный распределитель 45 входной линией 46 подключен через соответствующий обратный клапан 19 - 22 к выходным каналам 15-18 каждого из основных распределителей 10 - 13, выход- ной линией 47 - к атмосфере, другой выходной линией 48 через обратный клапан 49 к системе 23 питания среднего уровня давления (0,1 - 0,2 МПа), а управляющим входом к выходу 50 системы 37 программного уп- равления. Двухлинейный двухпозиционный распределитель 51 входной линией 52 связан с входной линией 46 распределителя 45, выходной-линией 53 через обратный клапан 54 с системой 24 питания низкого уровня дав- ления(0,01-0,ОбМПа}а управляющим входом с выходом 55 системы 37 программного управления. Системы 23 и 24 питания каналами 56 и 57 подключены к системе 37

программного управления. Привод содержит также реле 58 давления.

Привод работает следующим образом.

При наличии сигнала на управляющем выходе 50 системы 37 программного управления рабочие полости 5-7 сообщены через распределители 10 - 12, обратные клапаны 19 - 21 и линии 46 и 47 распределителя 45 с атмосферой. При этом поршни 2

-4 прижаты один к другому усилием со стороны штоковой полости (не показана). Тормозное устройство 9 стопорит шток 8, поскольку на распределитель 13 подается сигнал с управляющего выхода 44, который устанавливает его в крайнюю левую по чертежу позицию. При аварийном отключении системы 14 питания шток 8 застопорен усилием предварительно сжатой пружины (не показана) тормозного устройства 9. При включении любого распределителя 10 - 12 или их группы шток 8 перемещается на величину, равную сумме перемещений отдельных поршней 2-4. Тормозное устройство 9 при этом отключено путем переключения распределителя 13 в крайнюю правую по чертежу позицию.

При переключении распределителей 10

-12 вместе или по отдельности в исходную позицию полости 5 - 7 соединяются через обратные клапаны 19-21 и распределитель 45 либо вначале с линией 48 (при холостом ходе штока 8 при втягивании или при заторможенном штоке 8) и через обратный клапан 49 с системой 23 питания, а затем при достижении давления в линиях 46 и 52 давления в ресивере 29 с линией 53 и системой 24 питания (по сигналу реле 58 давления.или по времени включается от системы 37 программного управления распределитель 51), либо, при вдвижении штока 8 с нагрузкой (второй случай - вариант) с линией 47 и атмосферой или вначале с системой 24 питания через распределитель 51 и затем с атмосферой через распределитель 45. В первом случае сжатый газ поступает из рабочих полостей 5 - 7 в системы 23 и 24 питания, где вновь используется, обеспечивая тем самым экономию энергии всего привода. Во втором случае энергосбережение не осуществляется или осуществляется путем направления сжатого газа только в систему 24 питания, при этом будет небольшой подпор и небольшое снижение скорости.

Значительная экономия энергии в предлагаемом приводе осуществляется, если в циклограмме работы привода есть технологические или программные паузы (выстой штока 8 при включенном тормозном устройстве 9), что часто, например, наблюдается в

работе приводов роботов, автооператоров, толкателей и т.д.

В этом (третьем) случае, а также во время переключения поршней 2-4, исключающего их состязания, во время паузы (устройство 9 включено) осуществляется перераспределение поршней 2-4 или они неподвижны в соответствии с программой, причем одна, например, полость 5, соединяется с системой 14 питания, а другие - полости 6 и 7 поочередно соединяются вначале с системой 23 питания, затем с системой 24 питания, а при давлении на выходе клапанов 19 - 21 (сигнал со спаренного реле 58), равном давлению в ресивере 30, с атмосферой. В этом случае следует заметить, снижения КПД самого пневмоцилинд- ра 1 не происходит, так как шток 8 неподвижен и полость 5 заполняется до давления системы 14 питания, а полости 6 и -7 опорожняются (по программе) до атмосферного давления.

При этом, однако, несколько затягивается по времени переходный процесс перераспределения поршней 2 - 4, но если время переходного процесса меньше времени технологической паузы, то эта задержка процесса в результате перераспределения поршней 2 - 4 не оказывает влияния на уменьшение производительности привода, и даже, более того, производительность привода в конечном итоге возрастает за счет того, что скорость штока 8 при этом резко возрастает за счет эффекта выстреливания поршней 2-4 при предварительно заполненных или опорожненных сжатым газом до давления системы 14 питания полостей 5 - 7 и резком растормаживании штока 8. При отсутствии системы 24 питания после сброса газа в систему 23 питания полости 5-7 соединяются распределителем 45 с атмосферой.

Предложенный привод позволяет при технологических паузах, холостых ходах и перераспределениях поршней 2-4 осуществить значительное энергосбережение сжатого газа за счет направления его из полостей 5 - 7 в систему (системы) 23 (23,24) питания более низкого уровня по давлению, чем давление в системе 14 питания привода, и последующей связи этих полостей 5 - 7 с атмосферой. Привод позволяет также осуществить резкое повышение скорости штока 8 после паузы в работе, т.е. получить ударный цифровой пневмопривод.

Значительное повышение скорости штока 8 при этом позволяет скомпенсировать незначительное снижение его скорости (из-за подпора низших систем 23 и 24 питания) при работе на холостом ходу и

перекачки сжатого газа из полостей 5-7 в разноуровневые системы 23 и 24 питания. Так, при наличии только двух разноуровневых систем 14, 23 питания 0,5 и 0,2

МПа экономится 50% энергии (при паузах), при наличии и третьей системы 24 питания 0,05 МПа-до 90%.

Таким образом, предложенный привод позволяет повысить КПД за счет рекупера0 ции выхлопных газов пневмодвигателя 1 и повторного (троекратного) их использования, а также за счет ликвидации подпора в выхлопных полостях 5 - 7. Он позволяет также снизить уровень шума (сброс в атмос5 феру идет уже с меньшего уровня давления

-давления системы 24 питания, а также уменьшить засорение (смазочным маслом системы 14) окружающей среды. При необходимости привод позволяет осуществить

0 демпфирование поршней 2 - 4 в конце хода, вновь подключив выхлопные полости 5 - 7 с атмосферы к средней системе 23 питания.

Экономический эффект одного пневмопривода происходит за счет того, что в нем

5 можно сэкономить 20-90% энергии сжатого газа. Кроме того, при частоте работы (при паузах) менее 0,5 с 1 производительность привода из-за повышения мгновенных скоростей штока 8 в результате аккумулирова0 ния энергии в полостях 5-7 увеличивается на 50 - 100%. Скорости привода высокие также из-за того, что тормозное устройство 9 фрикционное.

Формула изобретения

содержащий исполнительный пневмоци- линдр, последовательно установленные в нем с образованием рабочих полостей поршни и шток, взаимодействующий с пневмо0 управляемым фрикционным тормозным устройством, трехлинейные двухпозицион- ные распределители, каждый из которых подключен к одной из рабочих полостей, к системе питания и выходному каналу, и си5 стему программного управления, подключенную к управляющим входам распределителей, отличающийся тем, что, с целью повышения КПД за счет энергосбережения, привод снабжен дополни0 тельными системами питания с меньшими уровнями давления, обратными клапанами и подключенным к системе управления трехлинейным двухпозиционным распределителем, одна из выходных линий которого

5 подключена к атмосфере, вторая линия через обратный клапан - к системе питания среднего уровня давления, а входная линия

-через соответствующий обратный клапан к выходному каналу каждого из основных распределителей. ,

Авторы

Даты

1991-07-23—Публикация

1989-07-03—Подача