Изобретение относится к освоению минеральных ресурсов дна океана, в частности, железомарганцевых конкреций (ЖМК).

Цель изобретения - повышение извлечения полезных компонентов из железо- марганцевыхконкрецийпри одновременном снижении энергозатрат.

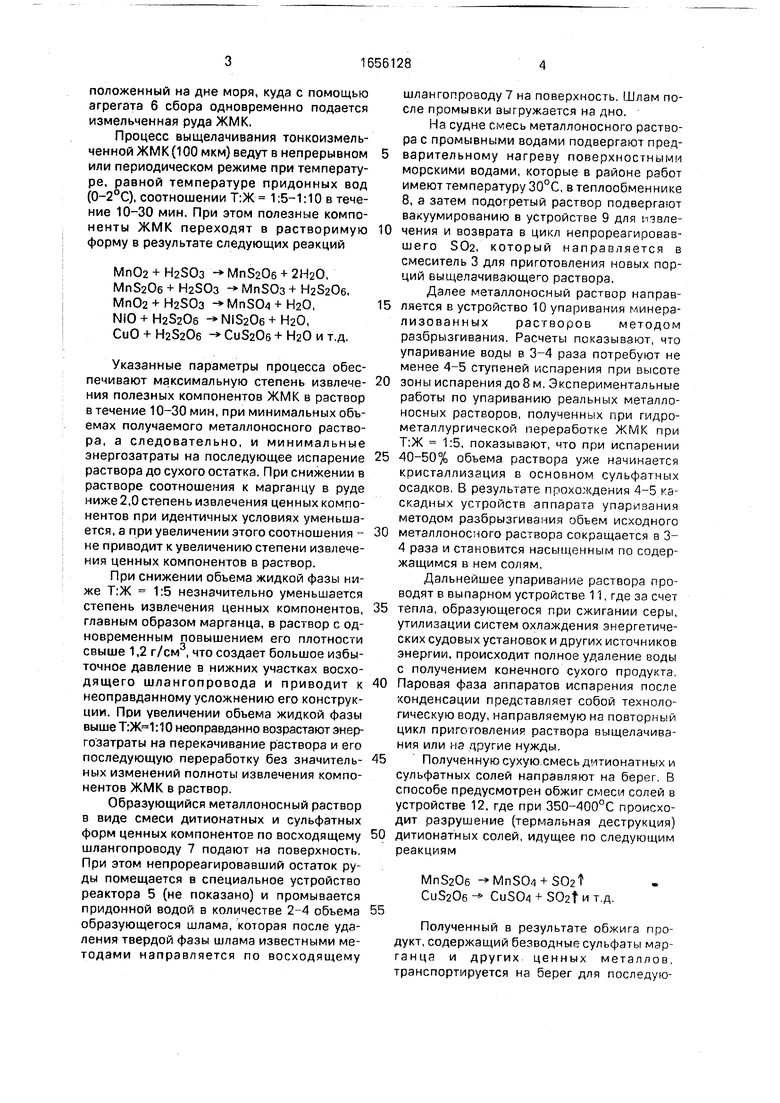

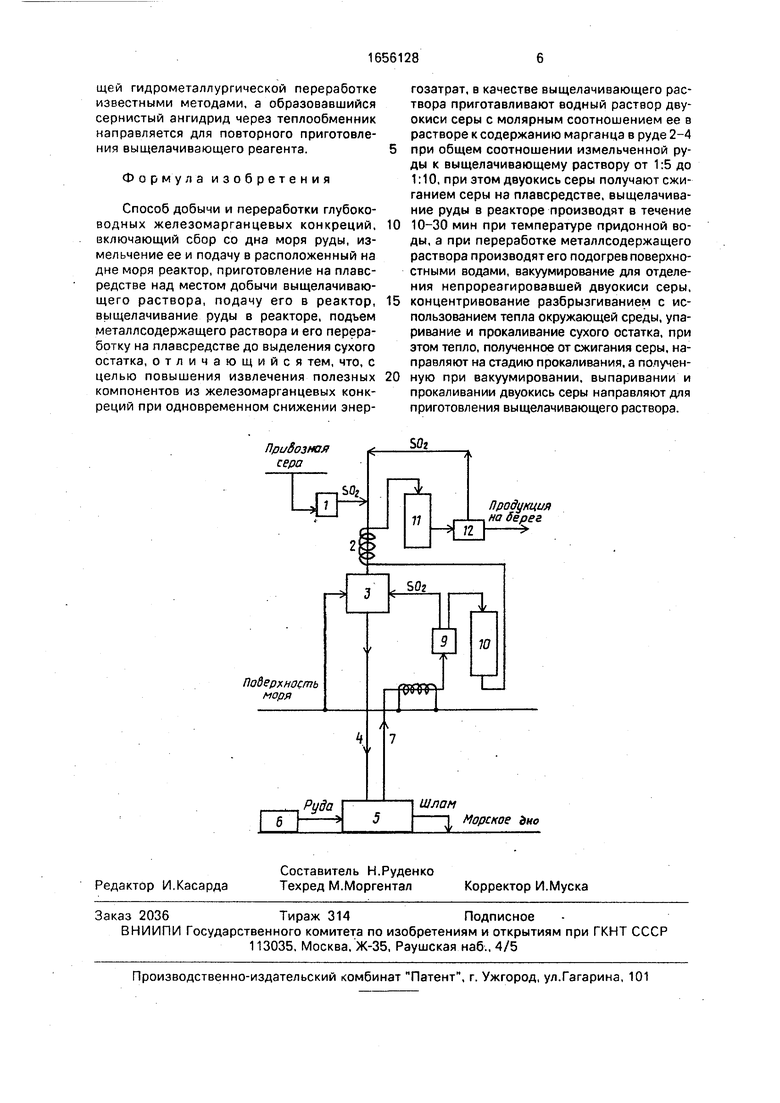

На чертеже изображена схема предлагаемого способа.

Способ осуществляется в следующей последовательности.

Сера, доставленная на плавсредство - добывающее судно, измельчается и сжигается в устройстве 1 с получением газообразного сернистого ангидрида, который после охлаждения в теплообменнике 2 направляется в смеситель 3, где под давлением 2-3 атм растворяется в опресненной или морской воде до образования раствора выщелачивания с концентрацией свыше 130 г/л. Из смесителя 3 раствор направляется по нисходящему шлангопроводу 4 в реактор 5, расположенный на дне моря, куда с помощью агрегата 6 сбора одновременно подается измельченная руда ЖМК.

Процесс выщелачивания тонкоизмельченной ЖМК (100 мкм) ведут в непрерывном или периодическом режиме при температуре, равной температуре придонных вод (0-2°С), соотношении Т:Ж 1:5-1:10 в течение 10-30 мин. При этом полезные компоненты ЖМК переходят в растворимую форму в результате следующих реакций

Мп02 + Н2$0з - Мп520б + 2Н20, Мп520б + Н250з - Мп50з+H2S206, Мп02 + Н250з - MnSCM + H20, NiO + H2S206 - NiS20e + H2U, CuO + H2S2U6 - CuS20e + HteO и т.д.

Указанные параметры процесса обеспечивают максимальную степень извлече- ния полезных компонентов ЖМК в раствор в течение 10-30 мин, при минимальных объемах получаемого металлоносного раствора, а следовательно, и минимальные энергозатраты на последующее испарение раствора до сухого остатка. При снижении в растворе соотношения к марганцу в руде ниже 2,0 степень извлечения ценных компонентов при идентичных условиях уменьшается, а при увеличении этого соотношения - не приводит к увеличению степени извлечения ценных компонентов в раствор.

При снижении объема жидкой фазы ниже Т:Ж 1:5 незначительно уменьшается степень извлечения ценных компонентов, главным образом марганца, в раствор с одновременным повышением его плотности свыше 1,2 г/см3, что создает большое избыточное давление в нижних участках восходящего шлангопровода и приводит к неоправданному усложнению его конструкции. При увеличении объема жидкой фазы выше неоправданно возрастают энергозатраты на перекачивание раствора и его последующую переработку без значитель- ных изменений полноты извлечения компонентов ЖМК в раствор.

Образующийся металлоносный раствор в виде смеси дитионатных и сульфатных форм ценных компонентов по восходящему шлангопроводу 7 подают на поверхность, При этом непрореагировавший остаток руды помещается в специальное устройство реактора 5 (не показано) и промывается придонной водой в количестве 2-4 объема образующегося шлама, которая после удаления твердой фазы шлама известными методами направляется по восходящему

5 0

5

0 5 0

5 0 5

0 5

шлангопроводу 7 на поверхность. Шлам после промывки выгружается на дно.

На судне смесь металлоносного раствора с промывными водами подвергают предварительному нагреву поверхностными морскими водами, которые в районе работ имеют температуру 30°С, в теплообменнике 8, а затем подогретый раствор подвергают вакуумированию в устройстве 9 для извлечения и возврата в цикл непрореагировавшего S02, который направляется в смеситель 3 для приготовления новых порций выщелачивающего раствора.

Далее металлоносный раствор направляется в устройство 10 упаривания минерализованных растворов методом разбрызгивания. Расчеты показывают, что упаривание воды в 3-4 раза потребуют не менее 4-5 ступеней испарения при высоте зоны испарения до 8 м. Экспериментальные работы по упариванию реальных металлоносных растворов, полученных при гидрометаллургической переработке ЖМК при Т:Ж 1:5, показывают, что при испарении 40-50% объема раствора уже начинается кристаллизация в основном сульфатных осадков, В результате прохождения 4-5 ка скадных устройств аппарата упаривания методом разбрызгивания объем исходного металлоносного раствора сокращается в 3- 4 раза и становится насыщенным по содержащимся в нем солям.

Дальнейшее упаривание раствора проводят в выпарном устройстве 11, где за счет тепла, образующегося при сжигании серы, утилизации систем охлаждения энергетических судовых установок и других источников энергии, происходит полное удаление воды с получением конечного сухого продукта. Паровая фаза аппаратов испарения после конденсации представляет собой технологическую воду, направляемую на повторный цикл приготовления раствора выщелачивания или на другие нужды.

Полученную сухую смесь дмтионатных и сульфатных солей направляют на берег. В способе предусмотрен обжиг смеси солей в устройстве 12, где при 350-400°С происходит разрушение (термальная деструкция) дитионатных солей, идущее по следующим реакциям

MnS20e - MnS04 + S02f Си$20б - CuSOi + S02t и т.д.

Полученный в результате обжига продукт, содержащий безводные сульфаты марганца и других ценных металлов, транспортируется на берег для последующей гидрометаллургической переработке известными методами, а образовавшийся сернистый ангидрид через теплообменник направляется для повторного приготовления выщелачивающего реагента.

Формула изобретения

Способ добычи и переработки глубоководных железомарганцевых конкреций, включающий сбор со дна моря руды, измельчение ее и подачу в расположенный на дне моря реактор, приготовление на плавсредстве над местом добычи выщелачивающего раствора, подачу его в реактор, выщелачивание руды в реакторе, подъем металлсодержащего раствора и его переработку на плавсредстве до выделения сухого остатка, отличающийся тем, что, с целью повышения извлечения полезных компонентов из железомарганцевых конкреций при одновременном снижении энергозатрат, в качестве выщелачивающего раствора приготавливают водный раствор двуокиси серы с молярным соотношением ее в растворе к содержанию марганца в руде 2-4

при общем соотношении измельченной руды к выщелачивающему раствору от 1:5 до 1:10, при этом двуокись серы получают сжиганием серы на плавсредстве, выщелачивание руды в реакторе производят в течение

10-30 мин при температуре придонной воды, а при переработке металлсодержащего раствора производят его подогрев поверхностными водами, вакуумирование для отделения непрореагировавшей двуокиси серы,

концентривование разбрызгиванием с использованием тепла окружающей среды, упаривание и прокаливание сухого остатка, при этом тепло, полученное от сжигания серы, направляют на стадию прокаливания, а полученную при вакуумировании. выпаривании и прокаливании двуокись серы направляют для приготовления выщелачивающего раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОРКОВЫХ ОБРАЗОВАНИЙ | 2004 |

|

RU2261923C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1665703A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКЕАНИЧЕСКИХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1663948A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| ГЛУБОКОВОДНЫЙ ДОБЫЧНОЙ КОМПЛЕКС | 2000 |

|

RU2182229C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| Способ разработки месторождений полезных ископаемых | 1991 |

|

SU1794188A3 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2484161C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

Изобретение относится к освоению минеральных ресурсов дна океана. Цель изобретения - повышение извлечения полезных компонентов из железомэрганце- вых конкреций при одновременном снижении энергозатрат. Руду собирают со дна моря, измельчгют ее и подают в расположенный на дне моря реактор. На г-.-авсред- стве над местом добычи приготавливают выщелачивающий раствор (ВР). Затем ВР -подают в реактор и выщелачивают руду. В качестве ВР приготавливают водный раствор двуокиси серы с молярным отношением ее в растворе к содержанию марганца в руде 2-4, при общем соотношении измельченной руды с ВР от 1:5 до 1:10. Двуокись серы получают сжиганием серы на плавсредстве. Выщелачивание руды в реакторе производят в течение 10-30 мин при температуре придонной воды. При переработке металлсодержащего раствора производят его подогрев поверхностными водами, ваку- умирование для отделения непрореагировавшей двуокиси серы. Затем проводят вакуумирование для отделения непрореагировавшей двуокиси серы, концентрирование разбрызгиванием с использованием тепла окружающей среды, упаривание и прокаливание сухого остатка. Тепло, полученное от сжигания серы, направляют на стадию прокаливания, а полученную при ва- куумировании, выпаривании и прокаливании двуокись серы направляют для приготовления ВР. Шлам после промывки выгружается на дно. Производят полное удаление воды с получением конечного сухого продукта. Полученную сухую смесь ди- тиопатных и сульфатных солей направляют на берег. 1 ил. сл С о сл о ю 00

Привозная сера

SO,

Поверхность моря

S02

т.

11

Продукция . на берег

„ 50г

| Патент США № 3169856, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Гидропневматический домкрат | 1936 |

|

SU50840A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-06-15—Публикация

1988-06-03—Подача