О

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления электроприводом конвейера | 1985 |

|

SU1320137A1 |

| Способ защиты ленточного конвейера от аварийного буксования | 1989 |

|

SU1779659A1 |

| Система автоматизированного управления роторным экскаватором | 1985 |

|

SU1266942A2 |

| Позиционный электропривод | 1982 |

|

SU1084727A1 |

| Способ управления многодвигательным электроприводом | 1987 |

|

SU1450066A1 |

| Способ управления электроприводом | 1985 |

|

SU1359878A1 |

| Способ управления двухбарабанным ленточным конвейером | 1984 |

|

SU1286474A1 |

| Устройство для измерения величины проскальзывания ленты конвейера | 1982 |

|

SU1027116A1 |

| Устройство для управления подъемно-транспортной установкой | 1983 |

|

SU1159847A1 |

| Способ управления электроприводом экскаватора и устройство для его осуществления | 1990 |

|

SU1740573A1 |

Изобретение относится к конвейерному транспорту и предназначено для предотвращения аварийных режимов, возникающих при пробуксовке приводных барабанов ленточных конвейеров. Цель - повышение эффективности управления в условиях пробуксовки. Для этого измеряют скорости барабана и ленты и формируют управляющий сигнал. Дополнительно определяют текущую скорость изменения момента двигателя и задают максимально допустимую величину скорости изменения момента двигателя при разгрузке конвейера. Сравнивают последнюю с текущей скоростью изменения момента двигателя в течение времени, не превышающего четверти периода колебаний момента двигателя при пробуксовке. При превышении текущей скорости изменения момента двигателя над заданной формируют управляющий сигнал на уменьшение скорости электропривода конвейера до значения текущей скорости изменения момента двигателя, меньшего заданного. Снижение скорости конвейера, а не его остановка при пробуксовке существенно снижает время простоев, связанных с пробуксовкой, и, следовательно, увеличивает производительность транспортного комплекса. 3 ил.

Изобретение относится к конвейерному транспорту, а более конкретно к способам управления ленточными конвейерами, и может быть использовано для предотвращения аварийных режимов, возникающих при пробуксовке приводных барабанов ленточных конвейеров.

Целью изобретения является повышение эффективности управления в условиях пробуксовки.

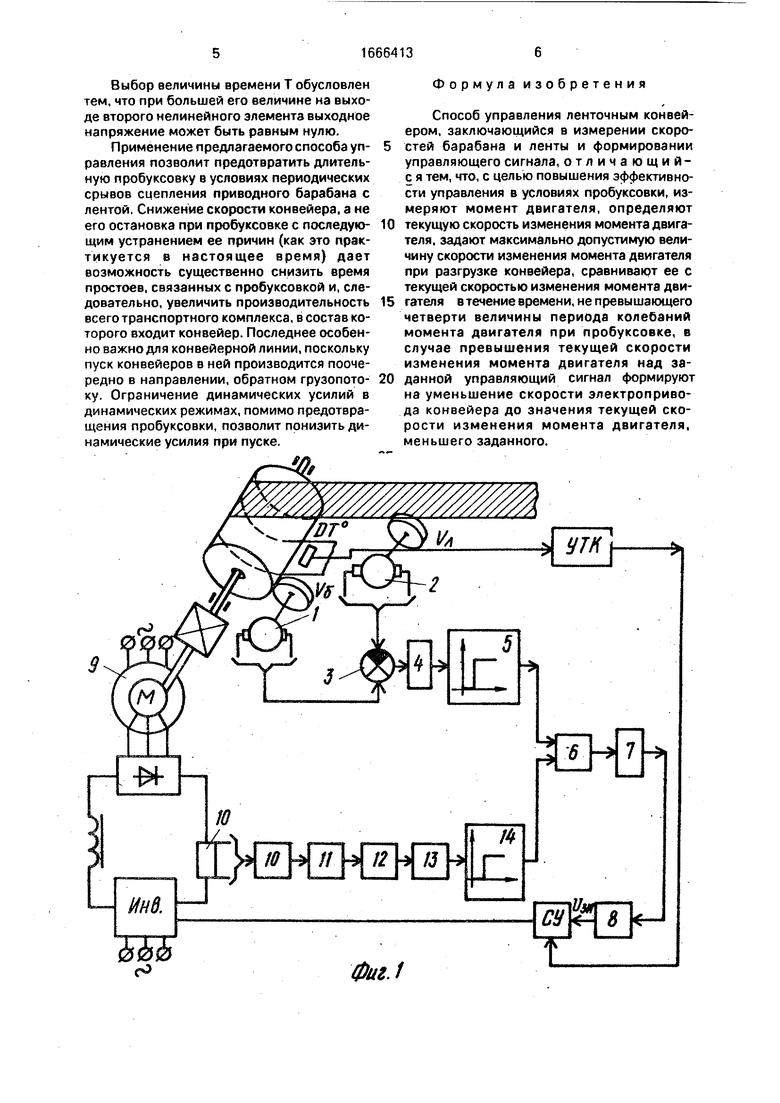

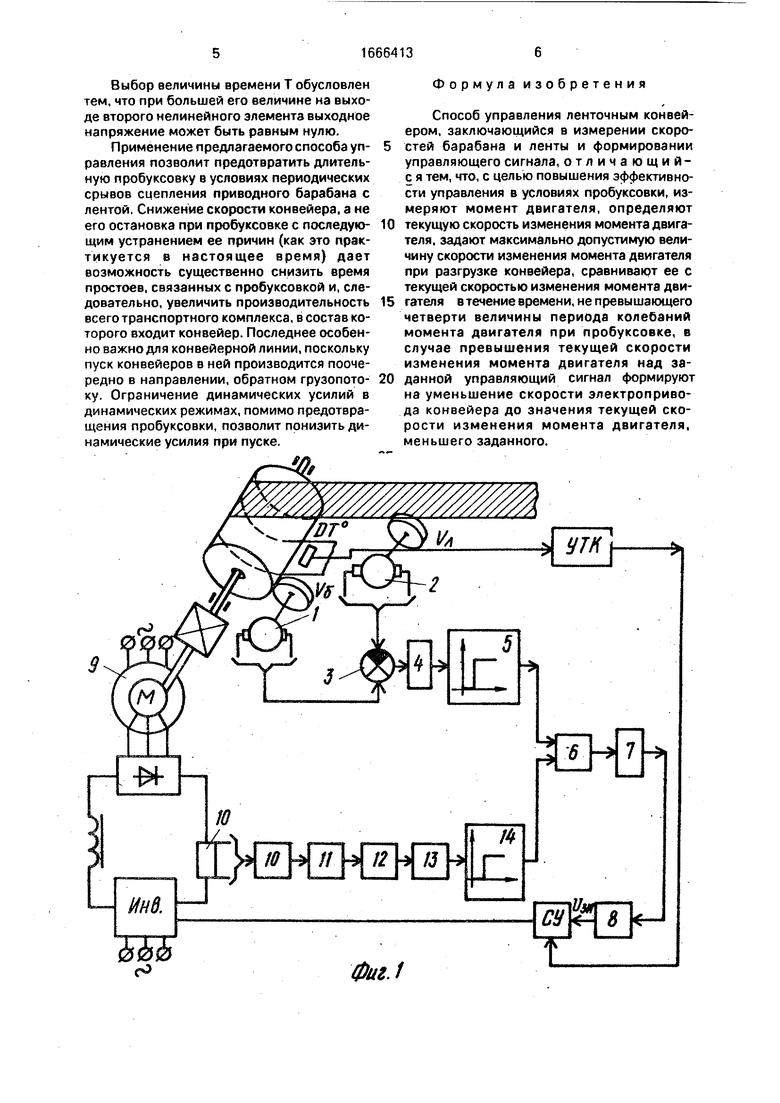

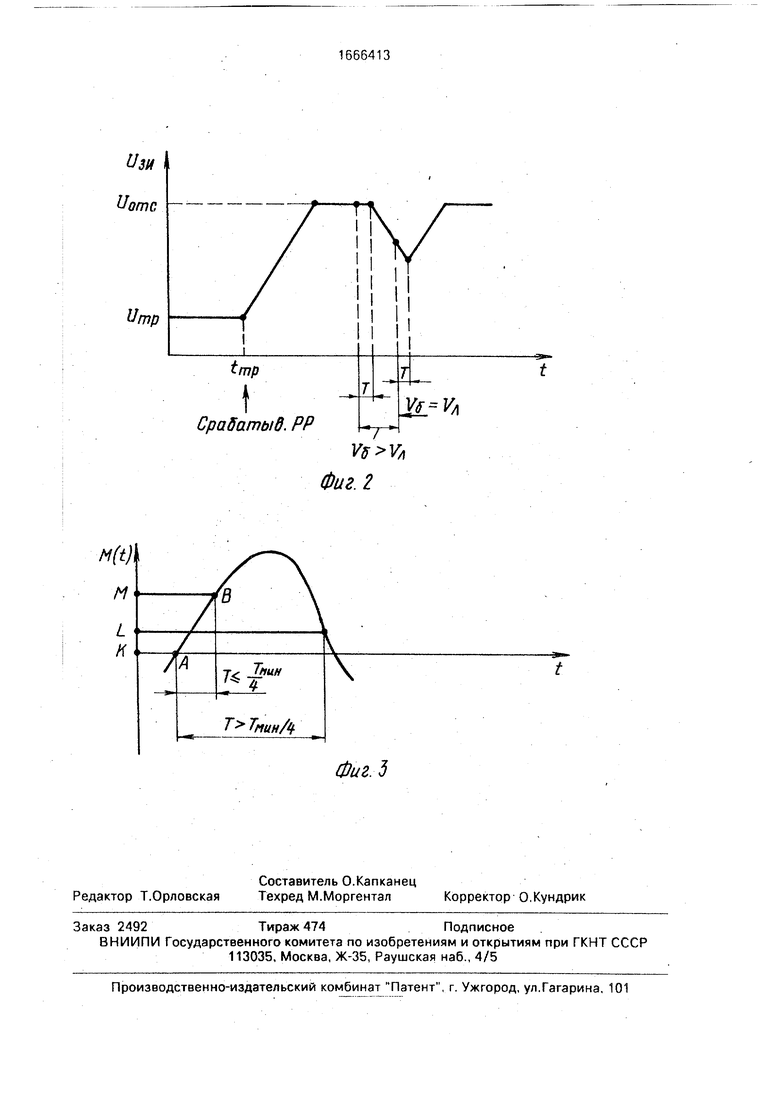

На фиг.1 изображена функциональная схема, реализующая способ управления ленточным конвейером; на фиг.2 - график

работы при наличии пробуксовки; на фиг.З - график, поясняющий работу схемы в период пробуксовки.

Способ управления ленточным конвейером осуществляется следующим образом,

При пробуксовке часто имеет место колебательный режим с частотой 1-3 Гц. Выбор величины времени Т, меньшей четверти минимального периода колебаний Тмин, в условиях пробуксовки обусловлен тем, что если величина Т будет иметь большее значение, изменение момента двигателя за время Т может быть меньшим величины Ммакс, проW

порцмональной максимальной скорости загрузки транспортируемым грузом.

Анализ фиг.З показывает, что в случае Т Гмин/4 изменение момента двигателей за это время (отрезок LK) может быть меньше 5 Ммакс. Таким образом, несмотря на пробуксовку, система управления не выполнит своих функций.

На практике могут иметь место незна- ч ительные участки ленты с увлажнением 10 или загрязнением ее поверхности. При ра- шоте такой участок может в течение несколь- ких долей секунды очиститься от Загрязнений и несмотря на незначительную (по времени) пробуксовку конвейер продол- 15 жит нормальную работу. В традиционных (известных) схемах в этом случае производят отключение конвейера от сети с последующей ручной очисткой загрязненных частков и только затем - запуск конвейера. 20 С этим связана значительная потеря производительности установки. Определить максимально возможный оптимальный) с точки зрения обеспечения беспробуксовочной работы темп изменения 25 скорости электропривода можно следующим образом. За время At обхода контура ленты фронтом волны на основании соотношения AM(t) JA W (At) можно однозначно определить величину изменения скорости 30 электропривода Аса Величина динамического момента AM(t) может быть определена из неравенства Mnp(t) M(t)+ A M(t), где J - момент инерции системы электропривода; Mnp(t) - максимальный момент, который 35 при данном натяжении ленты может без пробуксовки развивать электропривод в установившемся режиме; M(t) - электромагнитный момент, развиваемый электроприводом в данный момент времени t.40

График, приведенный на фиг.2, поясняет работу схемы при наличии пробуксовки. Момент времени imp соответствует срабатыванию реле разгона РР в схеме задатчика интенсивности. После этого производится 45 разгон конвейера до установившейся скорости, и конвейер начинает работать в номинальном режиме. На графике показан также отрезок времени (V6- M , в течение которого имеет место пробуксовка. С мо- 50 мента начала пробуксовки через время Т происходит снижение выходного напряжения Узи задатчика интенсивности. После окончания пробуксовки (момент времени ) через время Т увеличивают выходное 55 напряжение задагчика интенсивности до установившегося значения Dome, и конвейер дальше продолжает работать с номиналь ной скоростью.

Схема реализации способа управления ленточным конвейером содержит датчики скорости 1 и 2, которые измеряют соответственно скорость футеровки барабана и набегающей на него ленты, сравнивают напряжения, пропорциональные указанным скоростям, на элементе сравнения 3 и через выпрямитель 4 выходное напряжение элемента сравнения 3 подают на вход первого нелинейного элемента 5 с релейной характеристикой, зона нечувствительности которого определяется заданной величиной уставки рассогласования скоростей ленты и обода барабана. При срабатывании нелинейного элемента 5 его выходной сигнал поступает на вход элемента 6 запаздывания, затем через время Т на обмотку реле 7, которое при срабатывании размыкает свои размыкающие контакты в задатчике 8 интенсивности, что вызывает снижение выходного напряжения задатчика 8 интенсивности и скорости электропривода конвейера. После прекращения пробуксовки выходной сигнал первого нелинейного элемента 5 становится равным нулю и через время Т элемент 6 запаздывания обеспечит отключение реле 7, замыкание его контактов в задатчике 8 интенсивности и разгон электропривода конвейера до скорости, величина которой определяется задающим напряжением настройкой узла отсечки задатчика интенсивности 8.

Для измерения скорости изменения момента асинхронного двигателя 9 датчиком 10 тока измеряют ток в его роторной цепи, выходное напряжение датчика 10 тока подают на вход дифференцирующего звена 11, а с выхода последнего через второй выпрямитель 12 и сглаживающий фильтр 13, - на вход второго нелинейного элемента 14с релейной характеристикой, зона нечувствительности которой определяется величиной максимальной скорости изменения загрузки конвейера транспортируемым грузом. При наличии пробуксовки с выхода второго нелинейного элемента 14 подают управляющий сигнал для снижения скорости двигателя 9 на элемент 6 запаздывания и обмотку реле 7. После прекращения колебаний момента выходной сигнал второго нелинейного элемента 14 равен нулю и при равенстве нулю выходного сигнала первого нелинейного элемента 5 через время Т увеличивают выходное напряжение задатчика интенсивности 8.Если при пробуксовке скорость ленты конвейера станет меньше ее значения в фазе трогания, а также в случае превышения температурой футеровки барабана предельно допустимого значения конвейер останавливают.

Выбор величины времени Т обусловлен тем, что при большей его величине на выходе второго нелинейного элемента выходное напряжение может быть равным нулю.

Применение предлагаемого способа управления позволит предотвратить длительную пробуксовку в условиях периодических срывов сиепления приводного барабана с лентой. Снижение скорости конвейера, а не его остановка при пробуксовке с последующим устранением ее причин (как это практикуется в настоящее время) дает возможность существенно снизить время простоев, связанных с пробуксовкой и, следовательно, увеличить производительность всего транспортного комплекса, в состав которого входит конвейер. Последнее особенно важно для конвейерной линии, поскольку пуск конвейеров в ней производится поочередно в направлении, обратном грузопотоку. Ограничение динамических усилий в динамических режимах, помимо предотвращения пробуксовки, позволит понизить динамические усилия при пуске.

Я

000 со

Формула изобретения

Способ управления ленточным конвейером, заключающийся в измерении скоростей барабана и ленты и формировании управляющего сигнала, отличающий- с я тем, что, с целью повышения эффективности управления в условиях пробуксовки, измеряют момент двигателя, определяют

текущую скорость изменения момента двигателя, задают максимально допустимую величину скорости изменения момента двигателя при разгрузке конвейера, сравнивают ее с текущей скоростью изменения момента двигателя в течение времени, непревышающего четверти величины периода колебаний момента двигателя при пробуксовке, в случае превышения текущей скорости изменения момента двигателя над заданной управляющий сигнал формируют на уменьшение скорости электропривода конвейера до значения текущей скорости изменения момента двигателя, меньшего заданного.

Фиг.1

t

Us Uomc

Ump

| Справочник по шахтному транспорту | |||

| М.: Недра, 1977, с | |||

| ПРИБОР ДЛЯ КОНТРОЛЯ ВРЕМЕНИ ПРИХОДА И УХОДА НА РАБОТУ | 1921 |

|

SU597A1 |

| Толпежников Л.И | |||

| Автоматическое управление шахт и рудников | |||

| М.: Недра, 1985, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

Авторы

Даты

1991-07-30—Публикация

1988-12-20—Подача