Изобретение относится к производству лакокрасочных материалов, предназначенных для покрытия резиновой обуви с последующей вулканизацией, и может быть использовано в резинообувной промышленности для лакирования резиновой обуви темных тонов при вулканизации ее в паровоздушной среде.

Цель изобретения - упрощение технологии получения лака и повышение эластичности.

Способ осуществляют следующим образом.

Стадия приготовления пасты индулина в олеиновой кислоте.

Вводят 200 г технической олеиновой кислоты в реактор, представляющий собой обогреваемый через рубашку автоклав из нержавеющей стали емкостью 1 л. снабженный рамной мешалкой, связанной гибким

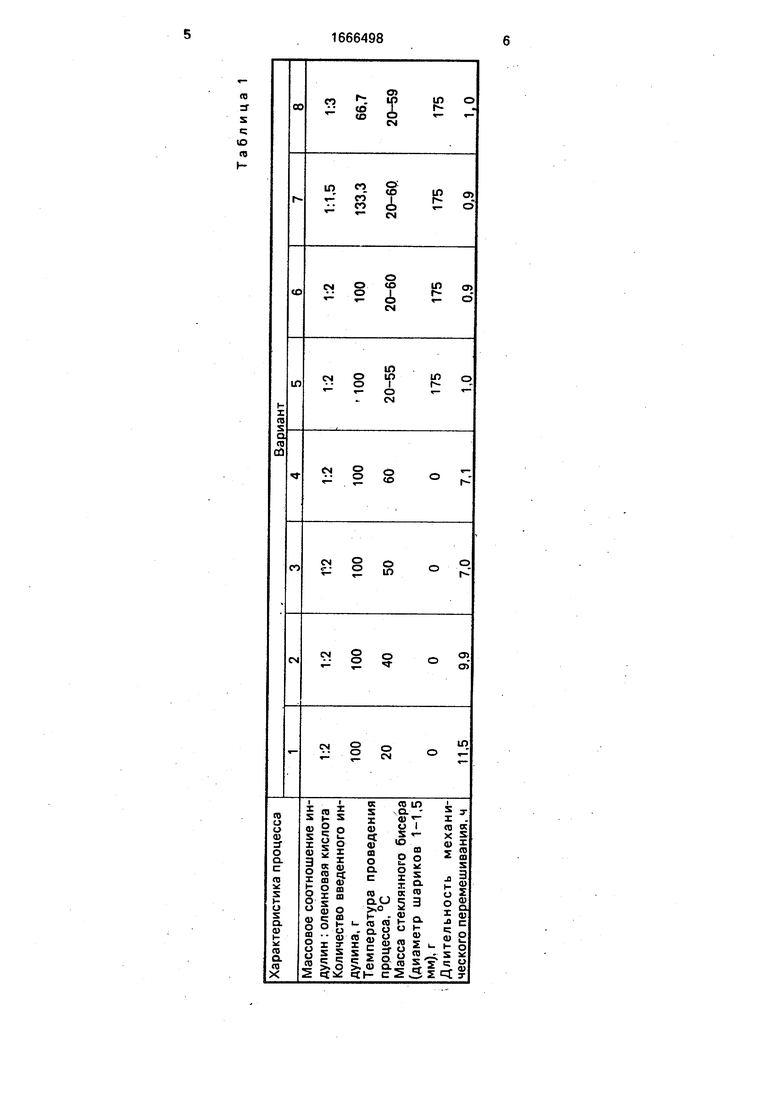

соединением с валом электродвигателя. Включают обогрев и доводят температуру до заданного значения. Для ускорения измельчения твердой фазы красителя - индулина используют стеклянный бисер. В его присутствии подвод внешнего тепла не используют. Вместе с олеиновой кислотой вводят и краситель, а подогрев до 40-60°С происходит самопроизвольно за счет тепла, выделяющегося при трении.

В отсутствие стеклянного бисера краситель-индулин вводят по достижении заданной температуры за счет подвода внешнего тепла, включают механическое перемешивание и в таких условиях проводят процесс до получения однородной массы, не расслаивающейся при хранении.

Соотношение исходных компонентов, температурный режим и длительность данной стадии приведены в табл.1.

С

о

J.

ю

00

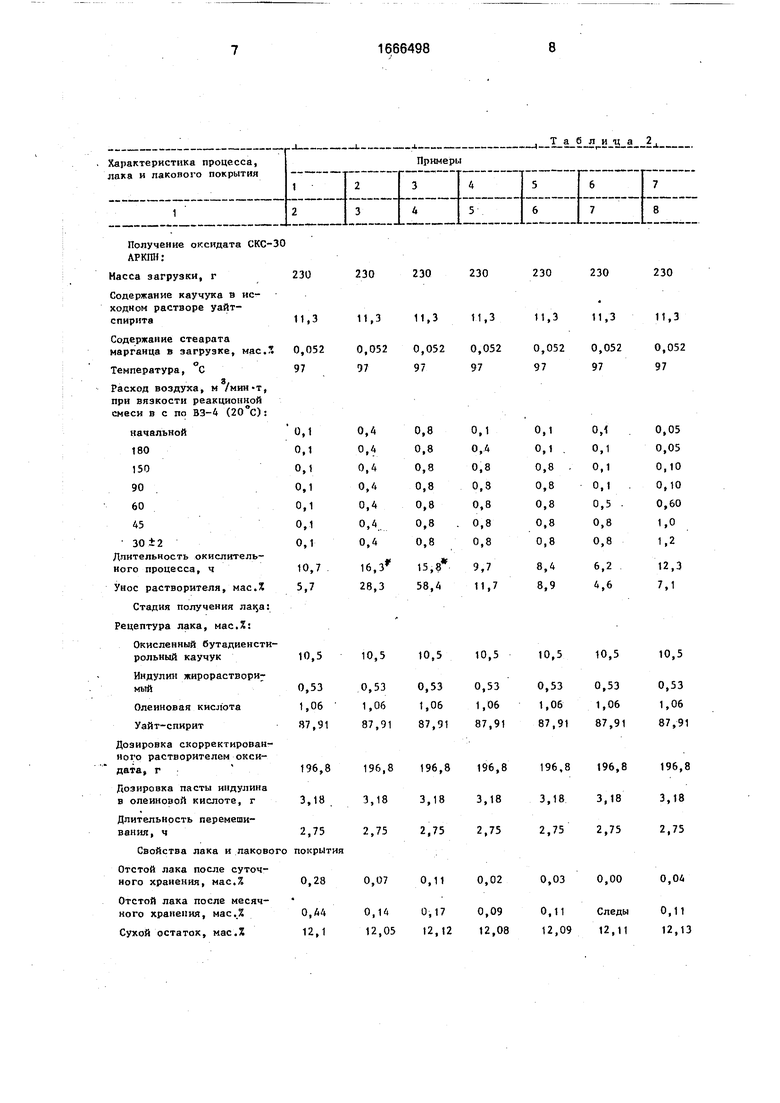

Загружают оксидат, окисленный бута- диенстирольный каучук в количестве 197 г в реактор - цилиндрический сосуд типа автоклава, снабженный механическим переме- шивателем в виде рамной мешалки. Емкость автоклава 0,5 л. Включают механическое перемешивание и через загрузочный люк вводят расчетное количество приготовленной пасты индулина в олеиновой кислоте. Размешивание ведут до полного растворения всех компонентов в системе. Температура комнатная (окружающей среды). Конец процесса определяют путем цен- трифугирования пробы: в ней отстой должен исчезнуть практически полностью.

Загрузочные соотношения и характеристики данного процесса и характеристики лаковых покрытий приведены в табл.2.

Полученный лак используют для лакирования резиновой обуви путем окунания или распыления с последующей вулканизацией в паровоздушной среде при 156°С в течение 85 мин.

В качестве окисленного бутадиенсти- рольного каучука используют каучук, полученный следующим образом.

Вводят 230 г предварительно приготовленного 10%-ного раствора СКС-30 АРКПН в уайт-спирите в оксидатор, представляющий собой цилиндрический сосуд диаметром 55 мм и высотой 310 мм, и нагревают с помощью масляной бани до заданной температуры. По достижении этой температуры вводят катализатор - стеарат марганца и подают ток воздуха с расходом 0,1 м3/мин.т. В таком режиме начинают окислительный процесс. Воздух должен распределяться по всему объему в виде мелких пузырей, которые зависают в вязкой массе раствора каучука и медленно всплывают под действием своей подъемной силы. Увеличение расхода воздуха в этот период не- желательно, так как оно приводит к канальным проскокам, облегчает выход пузырьков из основного объема в проточную газовую фазу, таким путем обедняя основной реакционный объем газовыми пузырьками и приводя к замедлению окислительного процесса.

Как только вязкость раствора упадет до 60-90 с по ВЗ-4 (20°С), проводят постепенный (в течение 0,5-1 ч) подъем расхода воздуха до 0,8 м3/мин.т и в таком режиме

доводят процесс до конечной вязкости 30±2 с по Геллеру (20°С).

Особое внимание уделяют подводу внешнего тепла в зону реакции. Оно не должно быть скачкообразным и вызвать перепад температур в вязком пристенном слое более чем 10-15° С. В противном случае процесс начинает протекать неустойчиво, может весьма неконтролируемым образом

менять свою направленность (снижение вязкости идет медленно и в неконтролируемые моменты сменяться на рост, что эквивалентно смене доминирования деструктивных процессов на доминирование процессов уплотнения), что в конечном счете приводит к существенным изменениям в составе получаемых кислородсодержащих компонентов, ухудшению стабильности лака и свойств лакового покрытия вплоть до

полной непригодности.

После достижения вязкости 30±2 с по Геплеру (эта вязкость соответствует оптимальному накоплению гидроксил-, карбо- нил-, эпокси-и других кислородсодержащих

соединений компонентов в оксидате) подачу воздуха прекращают, оксидат сливают, взвешивают и используют сразу или через определенное время на приготовление лака.

В табл.3 приведены характеристики окисленного бутадиенстирольного каучука. В табл.4, 5 приведены параметры процесса окисления каучука и получения лака. Формула изобретения

Способ получения черного каучукового , лака для резиной обуви, включающий смешение окисленного бутадиенстирольного каучука, индулина, уайт-спирита, отличающийся тем, что, с целью упрощения

технологии получения лака и повышения его эластичности, предварительно смешивают индулин с олеиновой кислотой и затем полученную пасту добавляют к окисленному бутадиенстирольному каучуку с вязкостью

30±2 с по Геплеру, йодным числом 25-45 г 12/100 г, кислотным числом 2-4 мг КОН/г при следующем содержании компонентов в лаке, мас.%:

Окисленный бутадиенстирольный каучук10-15

Индулин0,4-0,6

Олеиновая кислота0,8-1,2

Уайт-спирит83,2-88,6

о

О)

о

Ј

со

00

После старения при

воздействии светопо-

годы в течение 3 сут 10

Остаточная липкость лри вулканизации в паровоздушной средеЕсть

42

30

62

40

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ЧЕРНОГО КАУЧУКОВОГО ЛАКА ДЛЯ РЕЗИНОВОЙ ОБУВИ | 1995 |

|

RU2109752C1 |

| Лаковая композиция для покрытия резиновых изделий | 1985 |

|

SU1381142A1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| Лак для резиновой обуви | 1975 |

|

SU516726A1 |

| Способ получения черного лака для резиновых подложек | 1983 |

|

SU1154301A1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952930A1 |

| Способ изготовления лака для резиновой обуви | 1960 |

|

SU141620A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1996 |

|

RU2129580C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2004 |

|

RU2272846C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2243264C2 |

Изобретение относится к способу получения черного каучукового лака для резиновой обуви. Изобретение позволяет упростить технологию получения лака и повысить эластичность за счет того, что в способе получения лака, включающем смешение окисленного бутадиенстирольного каучука, индулина, уайт-спирита, предварительно смешивают индулин с олеиновой кислотой и затем полученную пасту добавляют к окисленному бутадиенстирольному каучуку с вязкостью 30 ± 2 с по Генлеру, йодным числом от 25 до 45 г J2/100 г, кислотным числом от 2 до 4 мг КОН/г при содержании компонентов в лаке, мас.%: окисленный бутадиенстирольный каучук от 10 до 15

индулин от 0,4 до 0,6

олеиновая кислота от 0,8 до 1,2

уайт-спирит от 83,2 до 88,6. 5 табл.

Завершение окисления возможно лишь при условии компенсации уноса растворителя с проточной газовой фазой соответствующими добавками уайт-спирита в реактор через каждые 0,5-0,75 ч, в противном случае нарастание вяикостп становится настолько сильным, что барботаж воздуха становится практически невозможным.

оксидата

Диапазон изменения численных значений в зависимости от изученных, условий проведения окислительного процесса

Сухой остаток, мас.% 3-40

Конечная вязкость оксидата, с, по ВЗ-4 (20°С) 10,Ь-50

Йодное число, г 12/ЮО г 20-100 Кислотное число, мг КОН/г 0-15

Гидроксильное число,

мг КОН/г0-100

Карбонильные соединения,

моль/л ,0,02-0,6

Пероксидные соединения,

моль/л0,05-0,2

Прочие кислородсодержащие соединения, моль/л 0,0-2,5

Т а б л и ц а 3

Диапазон численных значений, обеспечивающий регламентированные показатели лака

10-15

11-13, лучше по Геплеру

25-45 2-4

15-35 0,06-0,15 Следы 0,4-0,75

Характеристика процесса

и полученного оксидата 1 2 Т 5J 6 7Т 8 ГэJ 10 JQl

Масса введенного в исходную загрузку катализатора, г:

Стеарат марганца0,092 0,124 0,1380,115 0,138-0,138 0,1380,124 0,124

Стеарат кобальта-----0,138Стеарат железа------0,138-----JJ

о Резинат марганца-------0,138----о

Массовая доля синтети-да

ческого каучука в ис- 12,7 15,0 17,5 6,4 13,8 13,8 13,8 13,8 13,8 13,8 15,0 15,0 ходном растворе

Температура, °С 97 98 97 97 99 97 97 98 94 100 97 97

Длительность окислительного процесса, ч 9,3 6,4 7,1 12,7 5,9 14,3 20,8 7,5 6,6 5,6 7,5 6,1

Конечная вязкость оксидата, с, по Геплеру (20°С)32 32 31 28 30 32 31 30 31 32 25 38

«А

Масса полученногом

оксидата, г224 226 228 219 225 218 213 221 227 224 220 231

Варианты

1234

6

2,4

6 1,6

б 3,6

6

з.о

5 197

6 3,0

6

197

6 3,0

1,2 1,2 1,2 1,2 3,9

Отстой после суточного хранения, мзс.1

Отстоя после месячного хранения, нас.

Рецептура лака:

0,00 0,00 0,08 0,09 0,00 0,04 0,07 0,03 0.00 0,00 0,00 0,00 0,00 0,09 0,00 0,00 0.00 0,11

Следы Следы 0,16 0,16 Следа 0,18 0,21 0,11 Следы Следа Следа Следы Следы 0,17 0,03 Следа Следы 0,27

Охислея- ный бутадиен-стироль- вый каучук 12,7

Индулки 0,4

Олеиновая кислота 0,8

Уайт- спирит 86,1

15,0 17,55 6,53 0,6 0,6 0,5

13,5 0,5

83,2

1,2 1,0 80,65 92

13,513,513,5П,513,58,010,012,012,0

0,50,50,50,50,50,60,4670,30,6

1,01,01,01,01,01,20,9330,60,9

3535Я5358590,88,687,186,5

..5.

12

13

13

1

15

789 10 10 10 10 10 197 197 197 197 II 144 173 171

1010И12

170,8 171 196,4 196,

66667 3,0 3,6 2,8 1,8 3,0

866 3,2 3,0 3,63,6

82,4 53,2 25,2 26 26 26

4,4 4,2 3,9 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,3 1,3

12,012,015,015,0

0,40,50,60,S

1,21,01,21,2

86,486,583,283,2

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952930A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-07-30—Публикация

1989-03-02—Подача