с,о

00

113

Изобретение относится к производству лакокрасочных материалов, предназначенных для покрытия резиновых изделий с последующей их вулканизацией в паровоздушной среде;и может быть использовано в резинообовувной промышленности для лакирования черной резиновой обуви.

Целью изобретения является повышение растворимости лаковой основы в уайт-спирите с содержанием ароматических углеводородов 2-15 мас.%, стабильности лаковой композиции в процессе хранения, совместимости с синтетическими каучуками.

Лаковую композицию готовят следующим образом.

Уплотненное растительное масло с вязкостью 1-20 мин по ВЗ-4 нагревают до 115-125°С, вводят алкилфеноламин- ную смолу (октофор-N) и жирорастворимый индулин. Образуется однородный раствор, не содержащий взвешенной твердой фазы. В этот раствор вводят серу порциями по 5-10% от общего количества и проводят варку лаковой основы до получения лаковой нити длиной 60-70 см. При этом температура н должна превышать 140-145°С. Избыточное реакционное тепло отводят через охлаждающие поверхности теплообмена. Стадию фактизации завершают разбавлением лаковой основы уайт-спиритом с последующей постановкой на тип и другими операциями с готовым лаком.

Октофор-N существенно ускоряет протекание стадии фактизации, интенсифицируя реакции без участия кислородсодержащих веществ. Такой же эффект имеет место при увеличении уплотненного растительного масла. В итоге при использовании уплотненых растительных масел с вязкостью более 10 мин по ВЗ-4 (20°С) и высоких дозировок октофора-N (3,5 мас.% и более) длительность стадии фактизации снижается до 15 мин и менее. В таких сл случаях рассматриваемую стадию целесообразно проводить в растворе ауйт- спирита (до 70 мас.%) в течение 1 ч при 115-125°С. За это время успевают завершится все необходимые химические превращения при практически полном расходовании вулканизующего агента (серы). В отсутствие существенной передозировки октофора-N качество получаемого таким путем лака гарантировано отвечает всем предъявляемым

А22

к нему требованиям и стабильно во времени.

В качестве уплотненного раститель- ного масла могут быть использованы растительные масла -первого или второго сорта: льняное (ЛМ),, подсолнечное (ПМ), соевое (СМ) и хлопковое (ХМ), а также промышленные уплотненные -

растительные масла - оксидаты для олиф .

Полученный лак наносят на поверхность невулканизованной резиновой подложки, подсушивают на воздухе, а

затем вулканизуют в вулканизационных котлах в паровоздушной среде при температурах до в течение 85 мин.

Комбинированный лак получали простым смешиванием чёрного масляного ла0 ка указанного образца с оксидатами СКЗ-30 АРКПН, СКЗ-30 АРКП и СКИ-ЗС в уайт-спирите, имеющими вязкость порядка 14 с по ВЗ-4 с последующей корректировкой вязкости и сухого остат5 ка камбинированного лака соответствующими добавками растворителя.

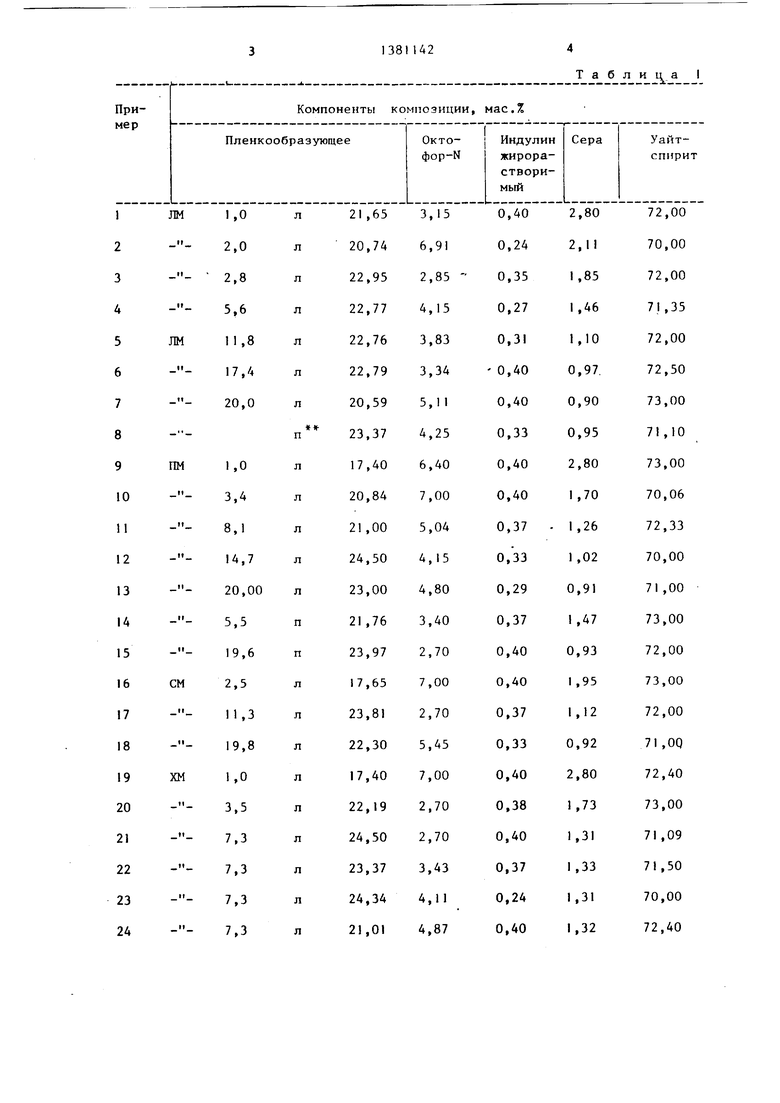

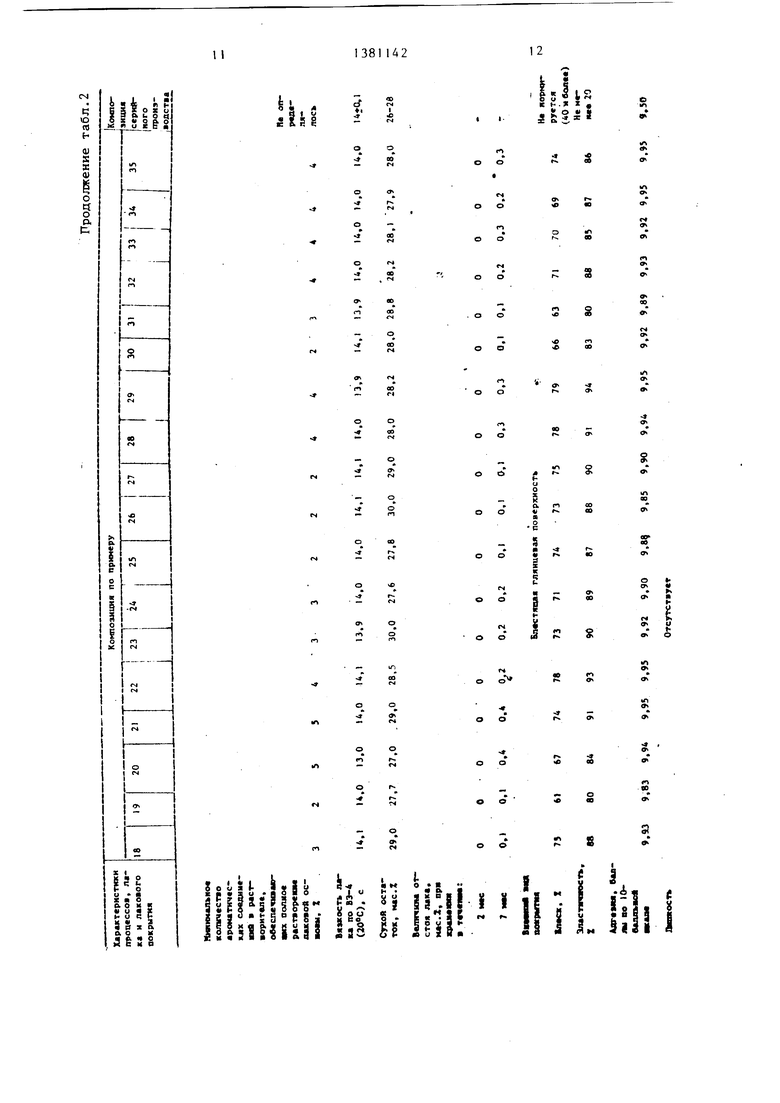

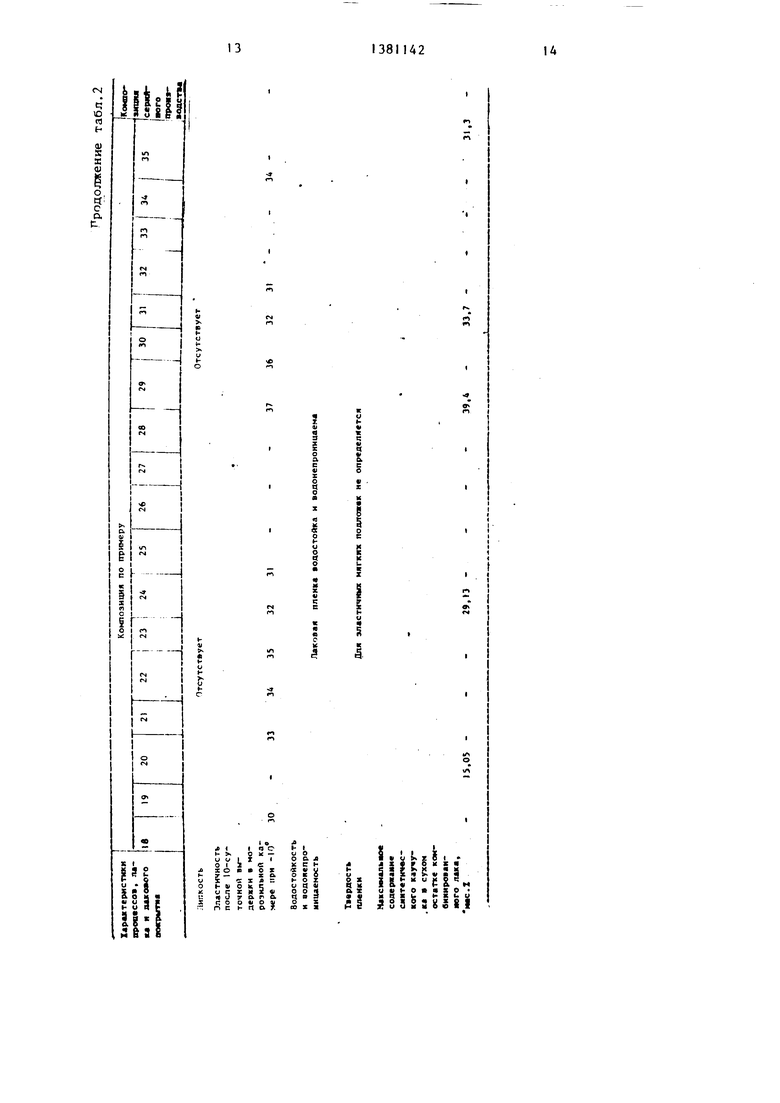

Рецептуры лаковой композиции и свойства лаков и лаковых покрытий приведены в табл. 1 и 2 соответствен0 но.

Формула изобретения

Лаковая композиция для покрытия с резиновых изделий, включающая пленкообразующее, индулин жирорастворимый, серу и уайт-спирит, отличаю- щ алея тем, что, с целью повьше- ния растворимости лаковой основы в 0 уайт-спирите с содержанием ароматических углеводородов 2-15 мас.%, стабильности лаковой композиции при хранении, совместимости с синтетическими каучуками, в качестве пленкообразующего она содержит уплотненное растительное масло с вязкостью 1-20 мин по ВЗ-4 и дополнительно - алкилфенолами- новую смолу при следующем соотношении компонентов, мас.%: Уплотненное растительное масло с вязкостью 1-20 мин по ВЗ-417,4-24,5

Индулин жирорастворимый0,24-0,40 Сера-0,90-2,80 А.пкилфеноламиновая смола2,7-7,0 Уайт-спирит 70,0-73,0

5

0

5

Таблиц

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения черного лака для резиновых подложек | 1983 |

|

SU1154301A1 |

| Способ получения черного каучукового лака для резиновой обуви | 1989 |

|

SU1666498A1 |

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ЧЕРНОГО КАУЧУКОВОГО ЛАКА ДЛЯ РЕЗИНОВОЙ ОБУВИ | 1995 |

|

RU2109752C1 |

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| Способ получения масляно-смоляного пленкообразующего | 1990 |

|

SU1765149A1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| Способ получения пленкообразующего | 1980 |

|

SU963989A1 |

| Способ получения фенольно-масляного пленкообразующего | 1980 |

|

SU891734A1 |

Изобретение относится к произ-( водству лакокрасочных материалов для покрытия резиновых изделий с после- дующей их вулканизацией. Изобретение позволяет повысить растворимость лаковой основы в уайт-спирите с содержанием ароматических углеводородов 2-15 мас.%, стабильность лаковой композиции в процессе хранения (до 7 месяцев) совместимость ее с синтетическими каучуками. Это достигается за счет использования в лаковой композиции состава, мас.%: индулин жирорастворимый 0,24 - 0,4; сера 0,9 - 2,8; уайт-спирит 70, 73,0 - в качестве пленкообразующего 17,4 - 24,5 мас.% уплотненного растительного масла с вязкостью 1-20 мин по ВЗ-4 в сочетании с алкилфеноламинной смолой в количестве 2,7 - 7,0 мас.%. 2 табл. с S (Л

лип- полученный в лаборатории путем жидкофазного окисления и промышленный (для производства олиф типа К-4 и оксоль) образцы пленкообразующего

Льняное уплотненное масло (ЛУ-12, ТУ 6-10-1106-71) - продукт термической полимеризации рафинированного льняного масла.

I

г и с.

X ж

g 5 ,5«

О

-А. S-8

г о 4 (1

г 5 5

3)i б

1 U

gg

I I

Sot-SJ. k.Sb Ц |.« о .

|5Н5| И;- м:llhiliiyi III Is IN

p

о о

o

О e

: §

$

tn

0

о

о

-

R

S S

« а

s

о. о

«

о

91

-

о

ffl

оо

« а

о о

s

i If

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения черного лака для резиновых подложек | 1983 |

|

SU1154301A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-03-15—Публикация

1985-06-26—Подача