ел

4

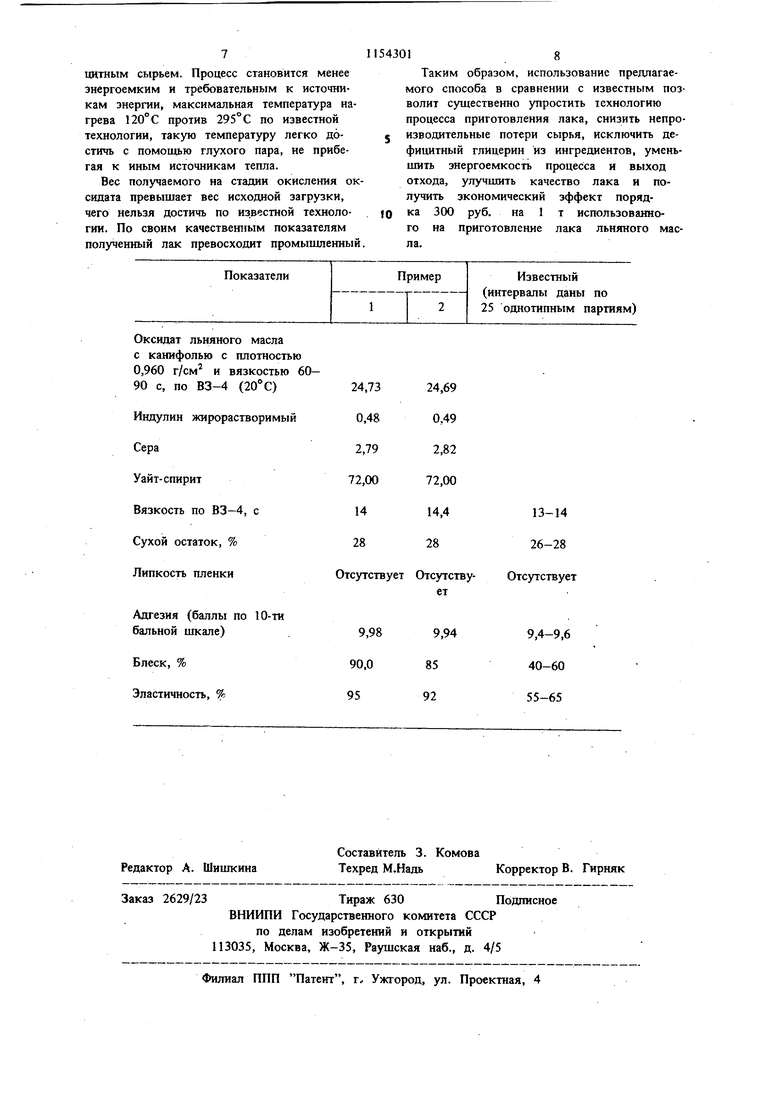

00 1 Изобретете относится к области лакокра сочных материалов на основе растительных масел и природных смол и способам их по лучения, а именно к способам получения лаков для резиновых подложек, и может быть использовано, в частности, при производстве резиновой обуви и других резинотехнических изделий. Известны способы получения защитных лаков для резиновой обуви массового назна чения с пленкообразователем на основе льня ного масла с добавками других растительных или животных жиров (например, тюленьего жира), а также смол природного происхождения. Способы получения таких лаков многостадийны и включают стадии пе вичной переработки исходных ингредиентов в промежуточные полупродукты и композиции с последующей варкой лаковой основы на базе этих промежуточных композиций 1. Наиболее близким к предлагаемому является способ получения черного лака для резиновой обуви, включающий несколько само стоятельных стадий. Оксидацию предварительно отстоянного льняного масла проводят воздухом при 145-155°С с вводом начальной затравки оксидата до достижения плотности оксидата 0,952 г/см и вязкости 55-65 с по ВЗ-4; длительность стадии 16-21,5 ч. Варкасплава глицеринового эфира канифоли с индулином включает последовательные операции: загрузку и расплавлетте канн фоли, ввод глицерина порциями при перемешивании (температура 220°С), нагревание при перемешивании до 260°С, этерификацию канифоли при 260°С, ввод индулина (температура 240-260°С), нагревание до 295°С, отгонку непрореагировавшего глицерина при 295°С, охлаждение до 1бО°С и слив сплава при 60-140°С; общая длительность этой стадии 11,5-13,5 ч. Варка лаковой основы включает загрузку оксидированного льняного масла и подогрев оксидата при перемеишвании до 115-120°С, введение предварительно раздробленного сплава глицеринового эфира канифоли с индулином и его растворение при 115-120° С, ввод серы порциями при 120-125° С и интенсивном размещивани, фактизацию лаковой осно вы при 120-155 С, ввод уайт-спирита при интенсивном перемешивании и самопроизвольном снижении температуры до 80° С и перек чивание получившейся лаковой основы в отстойник с последующим охлаждением до комнатной температуры; общая длительность 5,6-7,2 ч. А кроме того, осуществляют отстой лаковой основы с последующим разве301дением уайт-спиритом, длительность 5-10 сут 2. К недостаткам известного способа относятся многостадийность технологии получения лака и большая насыщенность отдельных стадий операциями, проводимыми последовательно в различных, особенно температурных, условиях; низкая селективность некоторых технологических стадий, в частности оксидация льняного ,vlacлa (потеря до 1,6% в отношении веса начальной загрузки, а с учетом веса вступившего в реакцию кислорода 5-7 вес.%) и особенно стадии варки сплава глицеринового эфира канифоли с индулином (в -этой стадии в потери превращается 21% глицерина и 20% канифоли), а отстой лака составляет ,6 вес.%. Как следствие низкой селективности отдельных стадий и процесса в целом - повышенный выход загрязнений окружающей среды (все перечисленные отходы, а также газообразные выбросы не используются). Недостатком также является широкий ассортимент загрязнений окружающей среды (акролеин, формальдегид, муравьиная кислота, хлористый водород, сероводород и др. газообразные выбросы-загрязнения окружающей среды, глицерин, канифоль, отстой лака и др. жидкие и твердые отходы-загрязнения). Кроме того, способ характеризуется повышенной энергоемкостью процесса (температура проведения отдельных стадий-операций колеблется в пределах от 120 до 300°С), а также необходимостью использования различных источников энергии (пар, электроэнергия) . и сменой во времени обогрева на охлаждение и, как следствие, повыщенной инерционностью системы. При этом необходимы повышенные расходы на создание требуемых нормальных условий труда обслуживающего персонала и обеспечение мер по технике безопасности. Цель изобретения - упрощение процесса и повышение качества лака. Поставленная цель достигается тем, что согласно способу получения черного лака для резиновых подложек путем оксидации льняного масла воздухом при нагревании, последующего введения в оксидат индулина и серы, фактизации лаковой основы и введения в основу лака уайт-спирита, оксидацию льняного масла воздухом осуществляют совместно с канифолью при 100-115°С. Предлагаемый способ включает следующие технологические стадии. 5- Совместное окисление льняного масла с канифолью (12,5 вес.%) воздухом в интервале температур 100-115°С при интенсивном барботаже (эффективность барботажа определяется конструктивными особенностями реактора, в частности соотноигением высоты к диаметру, которое для промьипленных оксидаторов колеблется от 1 до 10 и более, конструкцией барбатера и расходом воздуха) до достижения плотности оксидата 0,958 г/см и более в интервале вязкости 55-90 с по ВЗ-4, при этом ввод исходного масла, канифоли и вывод реакционной смеси на исходный температурный режим совмещены во времени. Растворение канифоля частично протекает во время выхода на исходный температурный режим, а частично захватывает начальный период окисления. Длительность всей стадии 5-15 ч (в зависимости от интенсивности барботажа и расхода воздуха). Температура стадии совместного окисления льняного масла с канифолью имеет особо важное значение, поскольку определяет степен нежелательных термических превращений компонентов канифоли, что сказывается как на длительностях стадий самого окисления и варки паковой основы, так и на растворимости основы в уайт-спирите и качественных показателях лакового покрытия. Так, например, всего лишь 0,5-часовая выдержка реакционной смеси при 150° С приводит к удлинению стадии окисления в 3,5 раза, стадии варки лаковой основы в 1,85 раза, для обес печения требуемой степени разбавления основы необходимо повысить содержание ароматики в растворителе до 37%; лаковое покрытие на 25% менее зластично, а блеск сни жается от 80 до 30%; на 10% уменьшается и адгезия. Учитывая указанные влияния, максимально допустимая температура стадии окисления , а рабочая в интервале 100-115С. Снижение температуры ниже 100° С не устраняет, а лишь замедляет нежелательные превращения канифоли. Это ограничивает время пребывания канифоли в реакционной смеси в стадии окисления 10-15 ч. Поэтому, любые перерывы в окислении и, особенно, снижение расхода воздуха, удлиняющие стадию окисления, сопровождаются потерями в качественных показателях тем большими, чем сильнее отклонения. О Так, увеличение длительности окисления в 3 раза (в основном, из-за малого расхода воздуха) практически эквивалентно эффек ту относительно кратковременного перегрева реакционной смеси. В тех случаях, когда удлинение процесса окисления сопровождается к тому же и в различной степени перегренами реакционной смеси, получаемый в конечном счете оксидат для изготовления из него лака не пригоден совсем. 1 ,14 2.Стадия варки лаковоГ основы включает операции загрузки оксидата стадии 1, индулина, выхода на исходный температурный режим 115-120°С при перемешивании (эти операции совмещены эо времени), ввод серы порциями по 2-5% от загрузки через каждые 0,5-1,5 мин, фактизацию лаковой основы при 120-145° С, самопроизвольно меняющейся от нижнего предела к верхнему в результате теплового эффекта реакции, и разбавление уайт-спиритом до промежуточных или конечных параметров лака. Длительность стадии 4-5 ч. На стадии варки лаковой основы нежелателен подъем температуры выше 140-145°С, так как понижается растворимость основы и ее разбавление уайт-спиритом до рабочих концентраций оказывается невозможным (выпадает осадок), если не ввести в растворитель ароматические соединения (ксилолы). Такой лак не подлежит даже кратковременному хранению. Со временем свойства лака быстро ухудшаются (например, зластичность падает от 90 до 10%, теряется блеск и т.д.) и если его не использовать в первые 1-3 дня, то он превращается в явный брак и регенерации не подлежит. 3.Отстой лака или лаковой основы с последующим разбавлением до параметров лака уайт-спиритом; длительность 4-9 сут. Пример 1. Стадия жидкофазного окисления. Вводят 210 г льняного масла и 30 г канифоли в оксидатор, представляющий собой цилиндрический сосуд диаметром 45 мм и высотой 380 мм и нагревают до 100°С. По достижении указанной температуры подают воздух через барботер в виде отверстий по периметру пустотелого колокола в нижней части оксидатора. Расход воздуха 8,1 л/мин на 1 кг исходной загрузки. .Длительность окисления 5 ч. В течение всего процесса температуру и расход воздуха поддерживают с точностью ±2%. После достижения плотности оксиДата 0,960 г/см и вязкости 75 с по ВЗ-4 подачу воздуха прекращают. Вес конечного оксидата 246 г (в отношении начальной загрузки прирост 2,5 вес.%), вес уловленных легколетучих продуктов 1,3 г (0,54% на исходную загрузку). Стадия варки лака. В грушевидную трехгорлую копбу, снабженную мешалкой и термометром, вводят 70 г оксидата стадии окисления, 1,36 г индулина. Смесь нагревают на масляной бане при перемешивании о 115-120° С. По достижении этой темпеатуры вводят порциями по 0,5-1 г 7,9 г серы за 10-15 мин. После ввода серы температуру повышают до 130-145° С и ведут процесс варки лаковой основы в течение 2 ч 16 мин (до получения лаковой нити из охлажденной капли дпииой 7060 см). Затем к полученной основе добавляют 235 мл уайт-спирита, масляную баню убирают и продолжают размешивание еще 25 мин. После этого отбирают пробу лака, охлаждают до 20° С и измеряют ее вязкост На основе полученного результата определения вязкости проводят корректировку добавкой уайт-спирита и слив лака в емкость для отстоя. Через 9 сут отстой лака составил 0,19 вес.%. Пример 2. Стадия жидкофаэного окисления. Совместное окисление канифоли с льняным маслом проводят в промышленном эмалированном реакторе автоклавного типа диаметром 1 м и высотой 1 м, снабженном паровой рубашкой и системой подвода воздуха на три автономных барботера, располо женных по близкой к внутренней стенке .реактора окружности под углом 120° друг к другу и выполненных в виде обернутых вниз Г-образных труб с направлением колен вдоль радаусов к продольной оси реактора. В оксидатор загружают 378 кг льняного масла и нагревают до 115С. По достижении указанной температуры подают ток воздуха при избыточном давлении 0,45 атм и вводят 45 кг канифоли. Дальнейший ход окислительного процесса (растворение канифопи и само окисление) осуществляют без подвода внешнего тепла. Выделяющегося реакщюнного тепла вполне достаточно, чтобы устойчиво поодерживать температурный режим в интервале 115-100° С с постепенным снижением от верхнего предела к нижнему к завершению проце са. По истечении 10 ч окисления в указанном режиме получают оксидат с плотностью 0,958 г/см и вязкостью 60 с по ВЗ-4. Вес оксидата 440 кг, прирост веса за счет химически связанного кислорода 17 кг. Стадия варки лаковой основы. I. Полученный в стадии окисления оксядат в количестве 440 кг передавливают азотом в реактор для варки лаковой основы, пред ставляющий собой автоклав с рубашкой, снабженный рамной мешалкой и имеюшкй в верхней крышке загрузочный люк и люк для отбора проб на текущий контроль. Включают мешалку, подают пар в рубаыжу и вводят 8,7 кг индулина. При непрерывном перемешивании температуру содержимого доводят до 115-120°С и по достижении 1 ее начинают загрузку серы. Загрузку серы проводят порциями по 1-3 кг с интервалом 0,5-1 мин. Общее количество загружаемой серы 50,3 кг. После ввода всей серы отключают подачу пара и продолжают размеашвание реакционной массы. При этом за счет вьщеления тепла при взаимодействии серы и ее производных с компонентами оксидата температура реакционной смеси постепенно повышается до 140-145°С. Для предотвращения дальнейшего разогрева реакционной смеси в момент достижения температуры 140145°С включают охлаждение через рубашку. Параллельно по ходу процесса ведут контроль за лаковой нитью. Как только она достигает 60-80 см из охлажденной капли, уварку лаковой основы прерывают заливкой 6(Ю кг уайт-спирита. Перемешивание продолжают еще 30 мин. Затем реакционная масса охлаждается до 20-25°С и ее перекачивают в отстойник. Отстой лаковой основы проводят в-конических отстойниках 5-9 сут. Затем основу разводят уайт-спиритом до рабочей концентрации (сухой остаток 28), и полученный лак через систему фильтров перекачивают в промежуточный сборник и далее на использование. Рецептура лака и его свойства приведены в таблице. Сравнение предлагаемого способа с известным показывает, что данная технология получения черного лака для обуви и других резиновых подложек менее стадийна (три стадии вместо четырех, если отстой ведется лаковой основы, или же две стадии вместо четырех, когда отстой лака) и проще по набору и последовательности операций В каждой стадии. Кроме того, стадии протекают в значительно более мягких условиях и, как следствие, более селективно. Это обуславливает существенное снижение потерь исходного сырья и выхода отходов-загрязнителей окружающей среды (полностью исключены потери сырья и отходы на стадии варки сплава глицеринового эфира канифоли и иидулина, поскольку этой стадии в предлагаемой технологии нет вообо е, а это 21% глицерина и 20% канифоля. Примерно в 4 раза снижа-. ются потери растительного масла на ста;и1И окисления и в такое же количество раз уменьшается выход акролеина и других уносимых с прото шой газовой фазой легколетучих продуктов, в 2-3 раза уменьшается и отстой лака. Получаемый по предлагаемой технологии лак не содержит в числе ингредиентов глицерин, являющийся дорогостоящим и дефиодтным сырьем. Процесс становится менее энергоемким и требовательным к источникам энергии, максимальная темнература нагрева 120° С против 295° С по известной технологии, такую температуру легко достичь с помощью глухого пара, не прибегая к иным источникам тенла.

Вес получаемого на стадии окисления ок сидата превышает вес исходной загрузки, чего нельзя достичь по из.вестной технологии. По своим качественным показателям полученный лак превосходит промышленный

1543018

Таким образом, использование предлагаемого способа в сравнении с известным позволит существенно упростить технологию процесса приготовления лака, снизить непрос изводительные потери сырья, исключить дефицитный глицерин из ингредиентов, уменьшить энергоемкость процесса и выход отхода, улучшить качество лака и получить экономический эффект порядка 300 руб. на 1 т использованного на приготовление лака льняного масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лаковая композиция для покрытия резиновых изделий | 1985 |

|

SU1381142A1 |

| Способ получения черного каучукового лака для резиновой обуви | 1989 |

|

SU1666498A1 |

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| Лакокрасочная композиция для эластомерных изделий | 1989 |

|

SU1782985A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2004 |

|

RU2272846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ЧЕРНОГО КАУЧУКОВОГО ЛАКА ДЛЯ РЕЗИНОВОЙ ОБУВИ | 1995 |

|

RU2109752C1 |

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОЙ С ЖИРУЮЩИМ СОСТАВОМ ЧЕРНОЙ КРАСЯЩЕЙ КОМПОЗИЦИИ | 2002 |

|

RU2243264C2 |

| Способ получения основы для олифы | 1989 |

|

SU1728274A1 |

СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ЛАКА ДЛЯ РЕЗИНОВЫХ ПОДЛОЖЕК путем оксидации льняного масла воздухом при нагревании, последующего введения в оксидат индулина и серы, фактизации лаковой основы и введения в основу лака уайтспирита, отличающийся тем, что, с целью упрощения процесса и повышения качества лака, оксидацию льняного масла воздухом осуществляют совместно с канифолью при 100-115 С.

ю 60-

Отсутствует Отсутству24,69

24,73 0,49 0,48 2,82 2,79 72,00

72,00 14 28

13-14

14,4 26-28

28 Отсутствует ет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белозеров Н | |||

| В | |||

| Технолотия резнны, М.-Л., Химия, 1965, с | |||

| ШАХТНАЯ ТОПКА ДЛЯ МНОГОЗОЛЬНОГО ТОРФА | 1922 |

|

SU610A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство лаков | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Черновцы, 1980, с | |||

| Кварцевая лампа высокого давления с водяным охлаждением | 1925 |

|

SU3134A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-07—Публикация

1983-08-02—Подача