Изобретение относится к металлург гии и литейному производству, в ности к модификаторам, используемым в технологии получения отливок из алюминиевого чугуна с вермикулярным графитом спецспособами литья, а также литьем в песчаные формы без последую щей термической обработки, и может быть использовано в машиностроитель ной отрасли народного хозяйства

Цель изобретения - снижение себе стоимости чугуна за счет исключения операции термообработки, устранение отбела, повышение механических свойств

Способ по изобретению включает введение в чугун силикокальция в ко личестве 0,5% от массы обрабатывае - мого металла совместно с механичёс кой смесью, содержагоей 25 - 35 мас0% магния, 65 «- 75 мас„% редкоземелы- ных металлов, которая вводится в количестве 0,13 - 0,17% от массы обрабатываемого металла

Указанное количество силикокаль ция добавляют к составу модификатора и совместно вводят в чугун с целью стабилизации вермикулярной формы графита в отливках, получаемых способами литья, без последующей терг- мической обработки.

Дополнительно введенный магний в известном модификаторе значительно повышает эффект сфероидизации графи та, так как магний влияет на процесс сфероидизации значительно в большей степени, чем редкоземельные металлы, А добавки малых количеств (менее

сь о

СП

4

0,1%) магния в чугун положительно Влияют на уменьшение отбела в отлив - кахс

Нижний предел содержания магния обусловлен началом проявления эффёк - та сфероидизации графита до вермику - лярной формы, а верхний предел выбран с учетом завершения сфероидизации графита и с учетом уменьшения эффекта при вводе модификатора в жид кий чугуно

1 Нижний предел содержания редко - земельных металлов обусловлен началом проявления эффекта графитизации и сфероидизации графита в чугуне до вермикулярной формы, а верхний предел обусловлен тем, что он является грае- дачным условием, превышение которого не дает дальнейшего повышения эффекта графитизациио

Силикокальций в указанном процент ном соотношении устраняет отбеливае«- мость чугуна при спецспособах литья„ Содержание силикокальция менее ука занного количества не устраняет пол ностью отливаемость чугуна, а содёр жание его более этого количества не дает повышения эффекта графитизациио

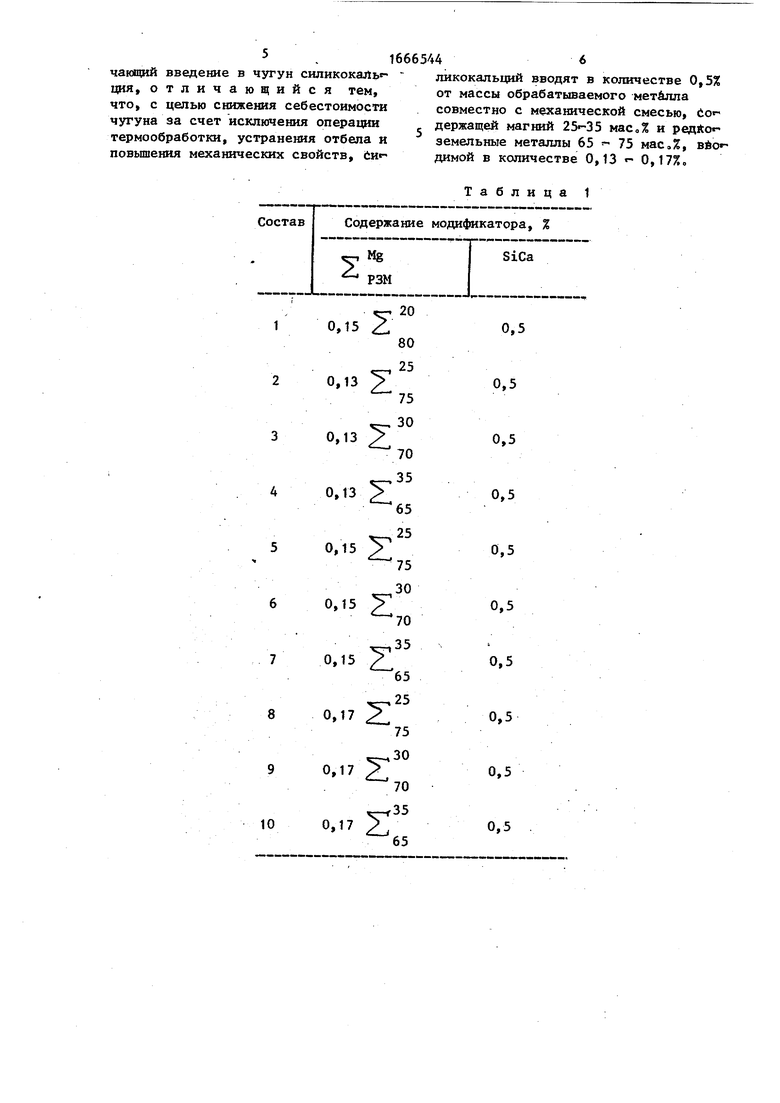

Алюминиевый чугун для модифици рования предложенным модификатором плавят в индукционной электропечи ИВ - 00 в тигле с кислой футеровкой емкостью 120 кг Вводят модификатор в жидкий чугун с помощью стакана, в ручной ковш емкостью 20 кгс Модифицирование чугуна проводят при 1420 «- 1480°Со После модифицирования отли вают из чугуна опытные отливки ньев размером 120x100x30 мм и цилиндг- рические пробы с приведенной толщиной стенки 15 и 30 мм, которые заливают в металлический и облицованный ли (облицовка из ЖСС толщиной 10 мм)„ Для сравнения те же отливки пробы за ливают в песчаные формьи Составы пытываемых модификаторов приведены в табл с 1 о

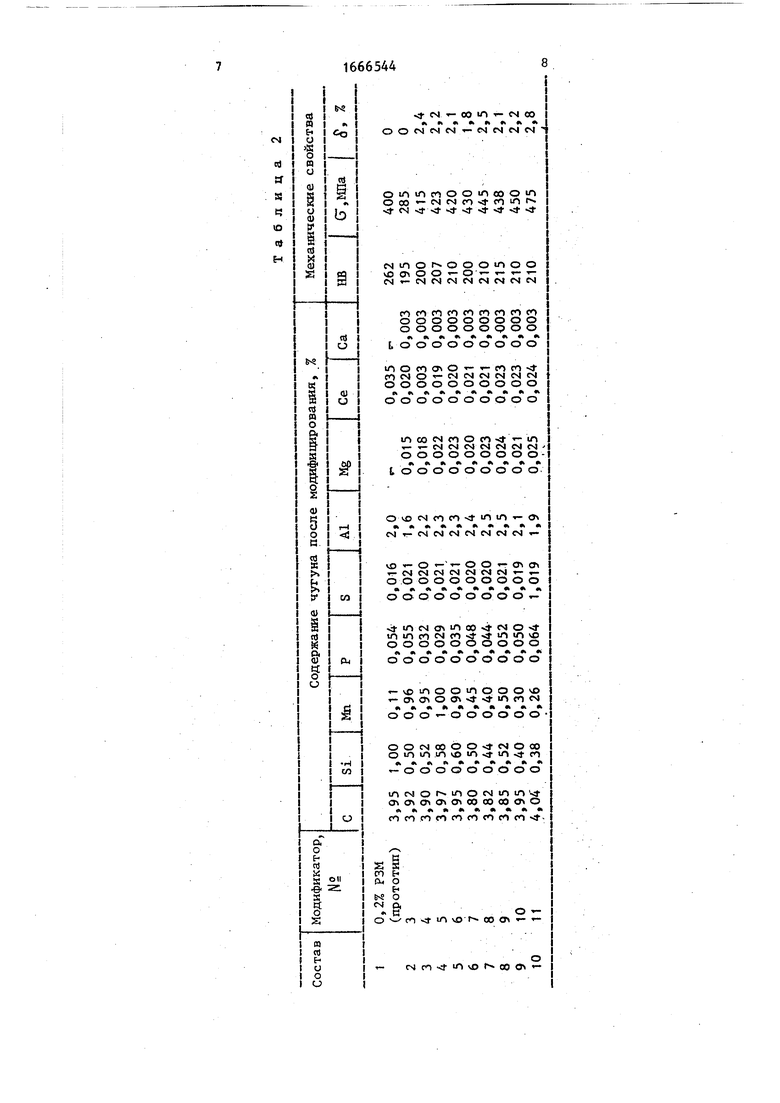

Образцы для испытаний вырезают из цилиндрических проб приведенной шины 30 мм, отлитых в песчаные формы Испытание образцов на разрыв и на относительное удлинение проводили на цилиндрических образцах 0 10 мм по ГОСТ 149 7«-73 с Твердость по Бринеллю литой поверхности и сечения отливок определяли по ГОСТ Анализ микроструктуры проводят на образцах,

изготовленных из клиньев, а также из цилиндрических ступенчатых проб с приведенной толщиной 15 и 30 мм„

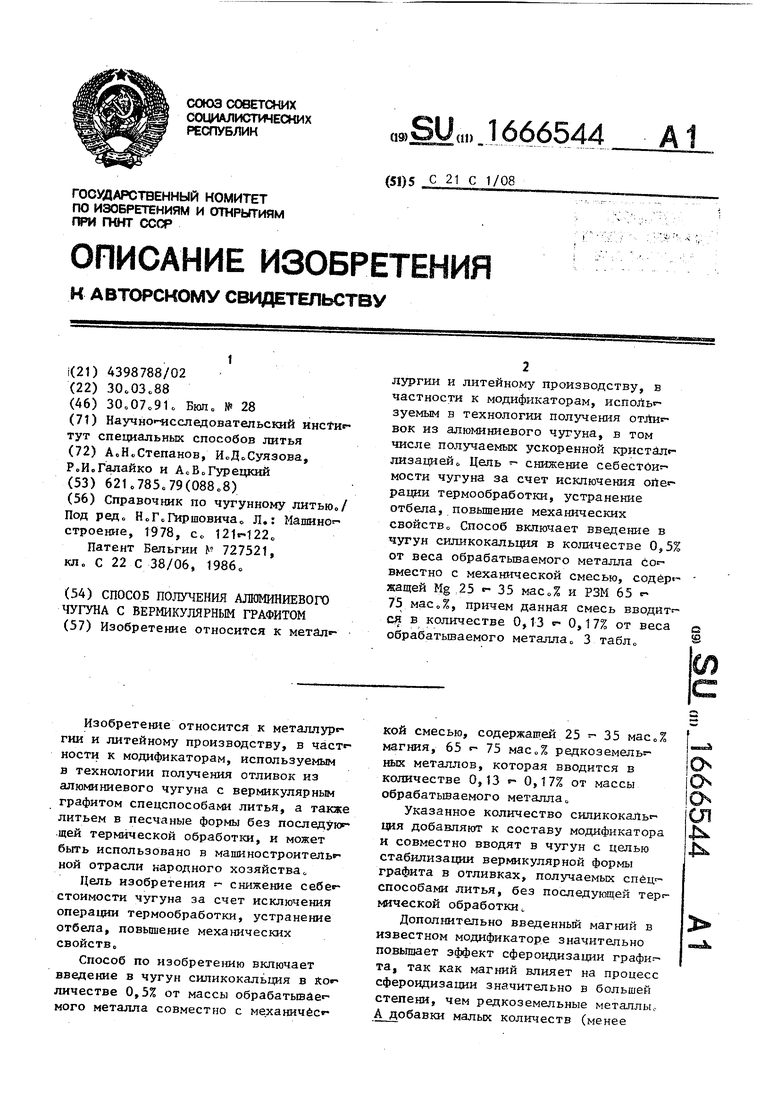

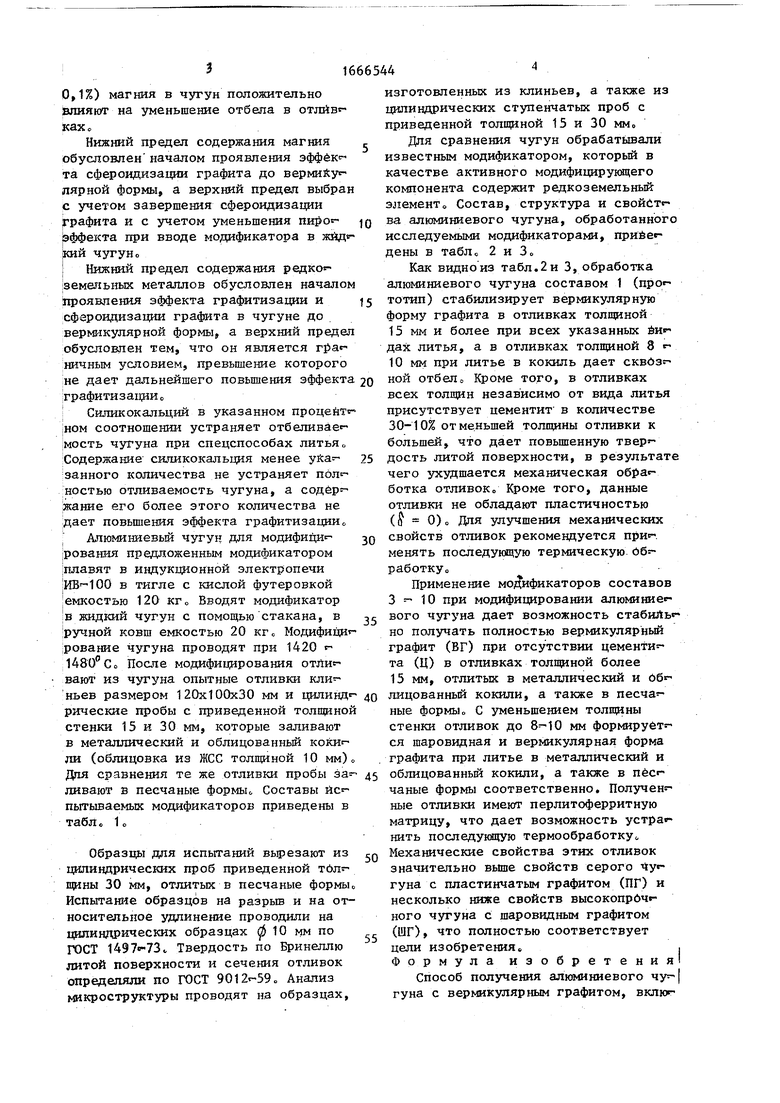

Для сравнения чугун обрабатывали известным модификатором, который в качестве активного модифицирующего компонента содержит редкоземельный элементо Состав, структура и свойств ва алюминиевого чугуна, обработанного исследуемыми модификаторами, привес- дены в табло 2 и 3„

Как видно из табл.2 и 3, обработка алюминиевого чугуна составом 1 ( тотип) стабилизирует вермикулярную форму графита в отливках толщиной 15 мм и более при всех указанных дах литья, а в отливках толщиной 8 10 мм при литье в кокиль дает сквбз ной отбеЛо Кроме того, в отливках всех толщин независимо от вида литья присутствует цементит в количестве 30-10% от меньшей толщины отливки к большей, что дает повышенную дость литой поверхности, в результат чего ухудшается механическая обра«- ботка отливоко Кроме того, данные отливки не обладают пластичностью (S1 0) 0 Для улучшения механических свойств отливок рекомендуется при менять последующую термическую работку0

Применение модификаторов составов 3 10 при модифицировании алюминие вого чугуна дает возможность стабиль« но получать полностью вермикулярный графит (ВГ) при отсутствии цементи - та (Ц) в отливках толщиной более 15 мм, отлитых в металлический и 06 лицованный кокили, а также в песча - ные формы С уменьшением толщины стенки отливок до 8НО мм формирует 4 ся шаровидная и вермикулярная форма графита при литье в металлический и облицованный кокили, а также в пёсг- чаные формы соответственно. Получен ные отливки имеют перлитоферритную матрицу, что дает возможность устра - нить последующую термообработку Механические свойства этих отливок значительно выше свойств серого чугуна с пластинчатым графитом (ПГ) и несколько ниже свойств высокопрочг- ного чугуна с шаровидным графитом (ШГ), что полностью соответствует цели изобретения.

Формула изобретения

Способ получения алюминиевого чу гуна с вермикулярным графитом, вклю

5.16665446

чающий введение в чугун силикокалы- - ликокальций вводят в количестве 0,5%

ция, отличающийся тем, что, с целью снижения себестоимости чугуна за счет исключения операции термообработки, устранения отбела и повышения механических свойств, си«от массы обрабатываемого металла совместно с механической смесью, со держащей магний 25--35 мас„% и редко - земельные металлы 65 - 75 мас0%, вво« димой в количестве 0,13 «- 0,17%0

от массы обрабатываемого металла совместно с механической смесью, со держащей магний 25--35 мас„% и редко - земельные металлы 65 - 75 мас0%, вво« димой в количестве 0,13 «- 0,17%0

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1989 |

|

SU1691418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| Способ получения чугуна с шаровидной формой графита | 1985 |

|

SU1271886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| Состав для получения модифицирующего покрытия на литейных формах и стержнях | 1984 |

|

SU1232357A1 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Чугун | 1987 |

|

SU1447919A1 |

| Модифицирующая смесь | 1982 |

|

SU1027261A1 |

| Модифицирующая смесь | 1987 |

|

SU1541296A1 |

Изобретение относится к металлургии и литейному производству, в частности к модификаторам, используемым в технологии получения отливок из алюминиевого чугуна, в том числе получаемых ускоренной кристаллизацией. Цель - снижение себестоимости чугуна за счет исключения операции термообработки, устранение отбела, повышение механических свойств. Способ включает введение в чугун силикокальция в количестве 0,5% от веса обрабатываемого металла совместно с механической смесью, содержащей MG 25 - 35 мас.% и РЗМ 65 - 75 мас.%, причем данная смесь вводится в количестве 0,13 - 0,17% от веса обрабатываемого металла. 3 табл.

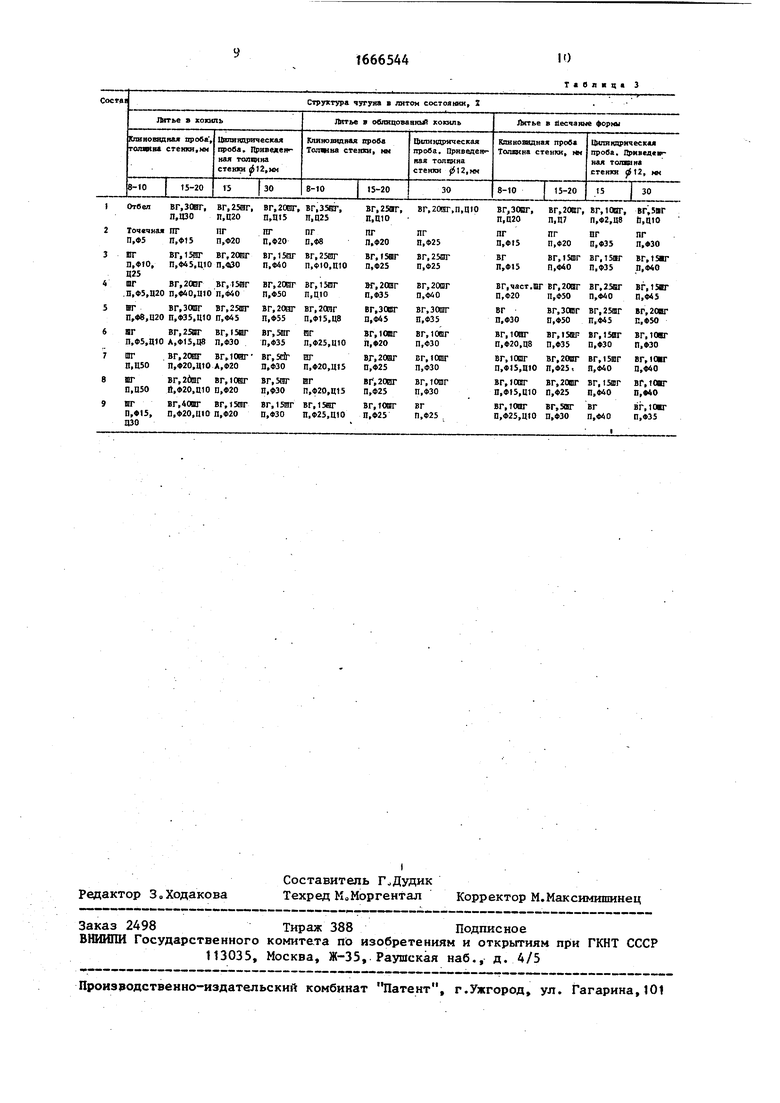

Состав

Таблица 1 Содержание модификатора, %

0,15

0,13 2 0,13 2 0,13 JT

0,15 2

0,15

0,15 2,

0,17 2

2

10

35 ° 7 65

0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5

Редактор 3„Ходакова

i

Составитель Г Дудик Техред МоМоргентал

Корректор М.Максимипшнец

| Справочник по чугунному лнтью./ Под ред | |||

| Н.Г.Гиршовича Л.: Машино строение, 1978, с„ 121г-122с Патент Бельгии М 727521, кл„ С 22 С 38/06, 1986с |

Авторы

Даты

1991-07-30—Публикация

1988-03-30—Подача