1

(21)4428841/02 (22) 23.05.88 (46)30.07.91. Бюл. №28

(71)Украинский научно-исследовательский институт огнеупоров и Магнитогорский металлургический комбинат

(72)А.В.Болтянский, В.Н.Савельев, Ю.А.Пирогов, И.Х.Ромазан, В.Л.Маевский, А.А.Кри- вошейко, В.С.Плошкин, В.Н.Кунгурцев и В.А.Осипов (53)669.184.125.4(088.8)

(56)Патент США № 4257990, кл. F27D 1/16. 1973.

Авторское свидетельство СССР Ms 958821, кл. F 27 В 7/28, 1980.

(54) СПОСОБ УПРОЧНЕНИЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ

(57)Изобретение относится к металлургии, конкретнее к способам упрочнения рабочего слоя огнеупорной футеровки металлурги2

ческих агрегатов. Целью изобретения является повышение плотности, адгезионной прочности и срока службы футеровки Способ упрочнения футеровки тепловых агоега- тов включает нанесение на поверхность футеровки термитно-бгнеупорчой смеси и последующую сварку ее с футеровкой. Воспламенение термитно-огнеупорной смеси производят заливаемым в агрегат расплавом металла путем соприкосновения расплава с термитно-огнеупорной смесью, а экзотермическую реакцию в термитно-огнеупорной смеси и сварку ее с футеровкой осуществляют 10-12 мин под гидростатическим давлением расплава 0,1-0,7 Н/мм . Указанное давление и время проведения сварки наносимого слоя с футеровкой интенсифицируют процесса спекания частиц, смеси между собой и с футеровкой. Покрытие получается плотным и прочным, что увеличивает срок службы футеровки. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| Состав для изготовления покрытия футеровки стояков и дверей коксовых печей | 1990 |

|

SU1738788A1 |

| Состав покрытия | 1983 |

|

SU1159911A1 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| ПЛАВЛЕНЫЙ ШПИНЕЛЬСОДЕРЖАЩИЙ МАТЕРИАЛ | 1996 |

|

RU2076850C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| ЛЕТОЧНЫЙ КИРПИЧ | 2008 |

|

RU2389958C1 |

Изобретение относится к металлургии, конкретнее к способам упрочнения рабочего слоя огнеупорной футеровки металлургических агрегатов. Целью изобретения является повышение плотности, адгезионной прочности и срока службы футеровки. Способ упрочнения футеровки тепловых агрегатов включает нанесение на поверхность футеровки термитно-огнеупорной смеси и последующую сварку ее с футеровкой. Воспламенение термитно-огнеупорной смеси производят заливаемым в агрегат расплавом металла путем соприкосновения расплава с термитно-огнеупорной смесью, а экзотермическую реакцию в термитно-огнеупорной смеси и сварку ее с футеровкой осуществляют 10 - 12 мин под гидростатическим давлением расплава 0,1 - 0,7 H/мм2. Указанное давление и время проведения сварки наносимого слоя с футеровкой интенсифицируют процессы спекания частиц смеси между собой и с футеровкой. Покрытие получается плотным и прочным, что увеличивает срок службы футеровки. 1 табл.

Иэобретение относится к металлургии, в частности к технологии упрочнения рабочего слоя огнеупорной футеровки металлургических агрегатов, например миксеров и ковшей жидкого металла.

Целью изобретения является повышение плотности, адгезионной прочности и срока службы футеровки.

Описываемый способ реализуется следующим образом.

Термитно-огнеупорную смесь наносят на ремонтируемое место футеровки методом намазки или торкретированием и высушивают. Затем в агрегат заливают расплав

металла, которым производят воспламенение термитно-огнеупорной смеси, и осуществляют сварку под давлением расплава металла, причем давление жидкого металла | для протекания сварки должно быть в пределах 0,1-0,7 Н/мм . Если ремонтируемое место находится выше уровня заливаемого металла, то осуществляют наклон агрегата так, чтобы расплав металла покрывал место термической сварки, и осуществляют выдержку в течение времени, которое может быть рассчитано по формуле

r-k-h Т - 14-r-i ,

(де т- продолжительность нахождения нанесенного слоя под давлением расплава металла, с;

h - толщина наносимого слоя, м; S скорость протекания экзотермической реакции в термитно-огнеупорном слое, м/с;

К - коэффициент, зависящий от огнеупорности термитно-огнеупорной смеси и равный для динаса 10, шамота 11, хромита 2, корунда 15, периклаза 18.

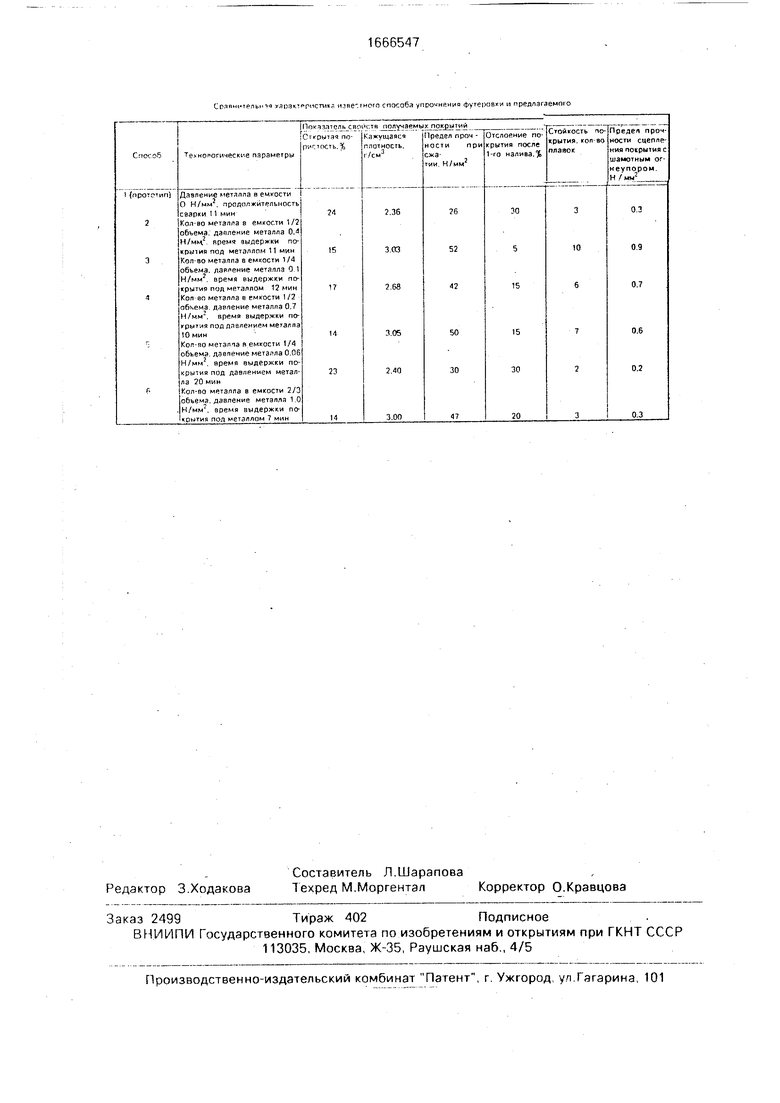

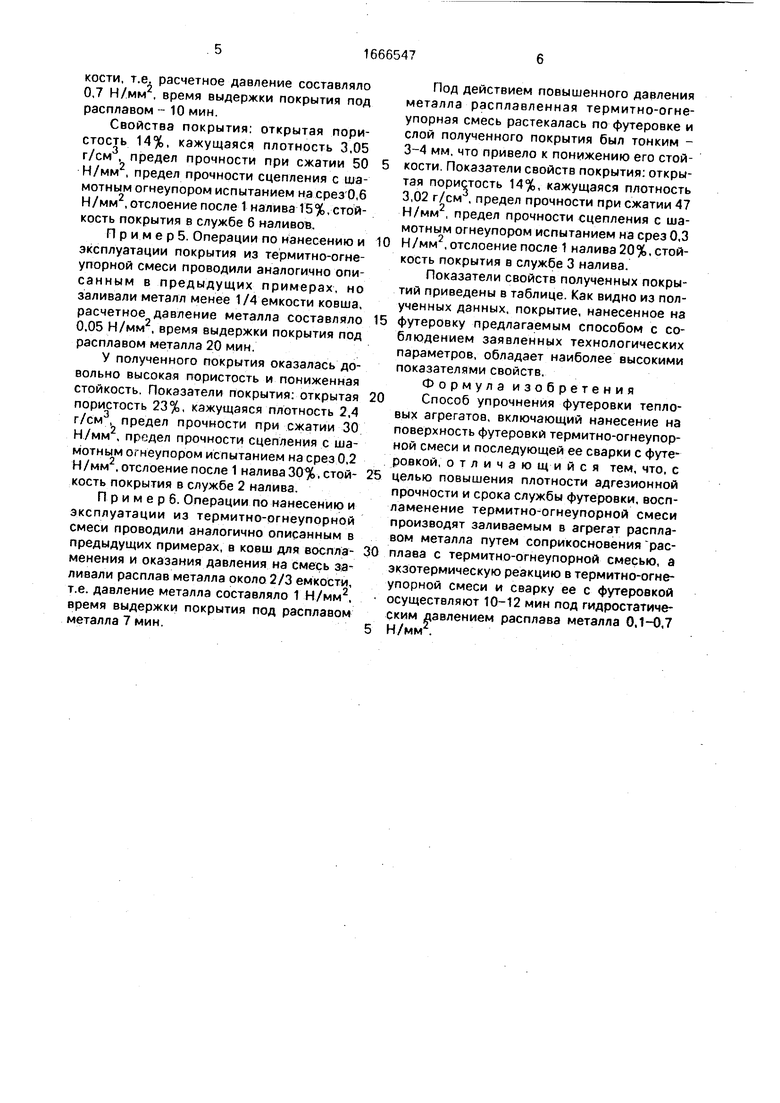

Указанная формула позволяет расчетным путем определить время, необходимое Для нахождения нанесенного термитно-ог- неупорного слоя под расплавом металла, в Зависимости от толщины слоя, его состава. При экзотермической реакции под действием высоких температур в термитно-огнеупорной смеси появляется жидкая фаза, которая способствует спеканию частиц сме- {;и между собой и припеканию покрытия к футеровке. Давление расплава металла ин- |енсифицирует процессы спекания в покрытии и его адгезию к футеровке. При этом, как установлено экспериментально, давление расплава должно быть не ниже 0,1 Н/мм , Иначе его действие на покрытие неэффективно, но и не выше 0,7 Н/мм2, так как под действием повышенного давления жидкая фаза, появляющаяся в термитно-огнеупорной смеси, выдавливается из смеси, а по- рытие растекается по футеровке тонким :лоем, который быстро изнашивается. После выдержки расплава металла в агрегате в течение расчетного времени, необходимого для протекания реакции, его сливают из грегата. После охлаждения футеровки Спекшийся огнеупорный материал из тер- итно-огнеупорной смеси образует на футеровке плотное защитное покрытие. П р и м е р 1 (прототип). На футеровку стальковша емкостью для металла 250 т наносили термитно-огнеупор- ную смесь, состоящую из огнеупорного наполнителя - шамотного порошка фракции 2:00 мм и 25-28 мас.% алюминиевой пудры (термитный компонент), и зажигали газовым запальником, осуществляя сварку смеси в течение 11 мин После охлаждения на части полученного покрытия определяли кажущуюся плотность, открытую пористость и предел прочности при сжатии и срезе. Стальковш с оставшимся покрытием направляли в эксплуатацию и визуально определяли процент отслоения покрытия после первого налива, а также стойкость покрытия в службе. Покрытие характеризовалось следующими показателями открытая пористость 22%, кажущаяся плотность 2,36 г/см3, предел прочности при сжатии 26

Н/мм , предел прочности сцепления с шамотным огнеупором испытанием на срез 0,3 Н/мм2, отслоение после 1 налива, 30% стойкость 3 налива.

Пример 2. На футеровку стальковша

емкостью 250 т наносили термитно-огне- упорную смесь такого же состава как и в примере 1. Следует отметить, что химический состав огнеупорного порошка для тер0 митной смеси должен быть близок к составу огнеупорной кладки агрегата, но во всех случаях добавляется в смесь 25-27% термитного компонента (алюминиевая пудра, металлическое железо и т д.)

5 В емкость заливали около 1/2 емкости расплава металла, осуществляли его наклон, чтобы покрытие испытывало давление металла, который при этом воспламенял термитно-огнеупорную смесь. Расчетное давление металла составляло 0,4 Н/мм2. По0 еле выдержки в таком положении в течение 11 мин его возвращали в исходное положение, сливали металл, охлаждали, отбирали часть покрытия, затем заливали металл полностью. После слива металла наблюдали

5 процент отслоения покрытия и затем определяли стойкость покрытия. В процессе эксплуатации показатели свойств покрытия следующие открытая пористость 15%, кажущаяся плотность 3,03 г/см , предел проч0 ности при сжатии 52 Н/мм , предел прочности сцепления с шамотным огнеупором испытанием на срез 0,9 Н/мм2, отслоение после 1 налива 10%. стойкость 10 наливов.

5П р и м е р 3. На футеровку наносили

термитно-огнеупорную смесь, в ковш заливали металл около 1 /4 емкости и наклоняли так, чтобы металл покрывал смесь, воспламеняя ее и оказывая на нее давление. Рас0 четное давление составляло 0,1 Н/мм . После выдержки в течение 12 мин ковш возвращали в исходное положение, сливали металл, отбирали часть покрытия. После слива металла определяли процент отслое5 ния покрытия и термомеханические его характеристики. Показатели покрытия следующие: открытая пористость 20%, кажущаяся плотность 2,68 г/см , предел прочности при сжатии 42 Н/мм2. предел

0 прочности сцепления с шамотным огнеупором испытанием на срез 0,7 Н/мм2, отслоение после 1 налива 15%, стойкость покрытия в службе 5 наливов.

П р и м е р 4. Все операции по нанесе5 нию и эксплуатации покрытия из термитно- огнеупорной смеси проводили аналогично описанным в предыдущих примерах, но для воспламенения смеси и оказания на нее давления заливали металл около 1 /2 его емкости, т.е. расчетное давление составляло 0,7 Н/мм2, время выдержки покрытия под расплавом - 10 мин.

Свойства покрытия: открытая пористость 14%, кажущаяся плотность 3,05 г/см3, предел прочности при сжатии 50 Н/мм , предел прочности сцепления с шамотным огнеупором испытанием на срез 0,6 Н/мм2, отслоение после 1 налива 15%, стойкость покрытия в службе 6 наливов,

П р и м е р 5. Операции по нанесению и эксплуатации покрытия из термитно-огне- упорной смеси проводили аналогично описанным в предыдущих примерах, но заливали металл менее 1/4 емкости ковша, расчетное давление металла составляло 0,05 Н/мм2, время выдержки покрытия под расплавом металла 20 мин.

У полученного покрытия оказалась довольно высокая пористость и пониженная стойкость. Показатели покрытия: открытая пористость 23%, кажущаяся плотность 2,4 г/см3, предел прочности при сжатии 30 Н/мм , предел прочности сцепления с шамотным огнеупором испытанием на срез 0,2 Н/мм2, отслоение после 1 налива 30%, стой- кость покрытия в службе 2 налива.

П р и м е р 6. Операции по нанесению и эксплуатации из термитно-огнеупорной смеси проводили аналогично описанным в предыдущих примерах, в ковш для вослла- менения и оказания давления на смесь заливали расплав металла около 2/3 емкости, т.е. давление металла составляло 1 Н/мм2, время выдержки покрытия под расплавом металла 7 мин.

Под действием повышенного давления металла расплавленная термитно-огне- упорная смесь растекалась по футеровке и слой полученного покрытия был тонким - 3-4 мм. что привело к понижению его стойкости. Показатели свойств покрытия: открытая пористость 14%, кажущаяся плотность 3,02 г/см . предел прочности при сжатии 47 Н/мм2, предел прочности сцепления с шамотным огнеупором испытанием на срез 0,3 Н/мм2, отслоение после 1 налива 20%, стойкость покрытия в службе 3 налива.

Показатели свойств полученных покрытий приведены в таблице. Как видно из полученных данных, покрытие, нанесенное на футеровку предлагаемым способом с соблюдением заявленных технологических параметров, обладает наиболее высокими показателями свойств.

Формула изобретения

Способ упрочнения футеровки тепловых агрегатов, включающий нанесение на поверхность футеровки термитно-огнеупорной смеси и последующей ее сварки с футеровкой, отличающийся тем, что, с целью повышения плотности адгезионной прочности и срока службы футеровки, воспламенение термитно-огнеупорной смеси производят заливаемым в агрегат расплавом металла путем соприкосновения расплава с термитно-огнеупорной смесью, а экзотермическую реакцию в термитно-огнеупорной смеси и сварку ее с футеровкой осуществляют 10-12 мин под гидростатическим давлением расплава металла 0,1-0,7 Н/мм2.

Сгчпнигртьн ъ .т1 Г1истгч т ног о способа упрочнрния футеровки и предлагаемою

Авторы

Даты

1991-07-30—Публикация

1988-05-23—Подача