Изобретение относится к области ; электротехники и может быть исполь-/ зовано при изготовлении корпусной изоляции манжет коллекторов, обмоткодёржателей, изоляции лобовых частей обмоток электрических машин.

Известен способ изготовления электроизоляционных манжет путем нарезки из листов формовочного миканита сегментов с клинообразными вырезами (слюдинита, слюдопласта, композиционных материалов), подсгрева и укладки их вручную в заготовку, которую помещают в пресспформу, с последующей запрессовкой и выпечкой.

5Л

Недостатком способа является не4: 4 возможность точной укладки заготов ки в пресс-форму, в связи с чем в ri5. iU товой манжете возникают локальные .Jpaзнoтoлщиннocти и пустоты.

При раскрое материала велик процент отходов (25-30%). Для манжет, используемых при высоких давления (80-100 МПа) и имеющих сложную форму необходимо применять миканит с дефицитной высокосортной слюдой.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления электроизоляционных манжет, при котором

изоляционный материал в виде нарезанных лепестков укладывают в заготовку размещают ее в пресс-форме, опрессовывают и выпекают Известный способ позволяет уменьшить разнотолщинность за счет более равномерного расположения лепестков по окружности о

,Недостатком указанного способа является большая трудоемкость (в 57 раз больше, чем у аналога), так как изготовление, заготовки производится вручную иг лепестков. Механизировать операцию укладки лепестков в заготовку сложно. Кроме того, трудно выдержать точную укладку лепестков; в процессе укладки имеют место смещения, что снижает качество готовой манжеты (появление разнотолщинности, снижение электрической прочности).

Цель изобретения - снижение трудоемкости, материалоемкости, повышение качества манжет.

Указанная цель достигается тем, что в известном способе изготовления электроизоляционных манжет, при котором формируют заготовку из изоляционного материала размещают ее впресс-форме, опрессовывают и выпекают, заготовку формируют из изоляционной ленты путем намотки ее с натяжением на два кольца разного диаметра, расположенных р параллельных плоскостях и закрепленных на одном стержне, проходящем черех их центр, с образованием полого усеченного конуса, освобождают кольца от стержня и при размещении заготовки в прессформе сближают, сохраняя натяжение ленты.

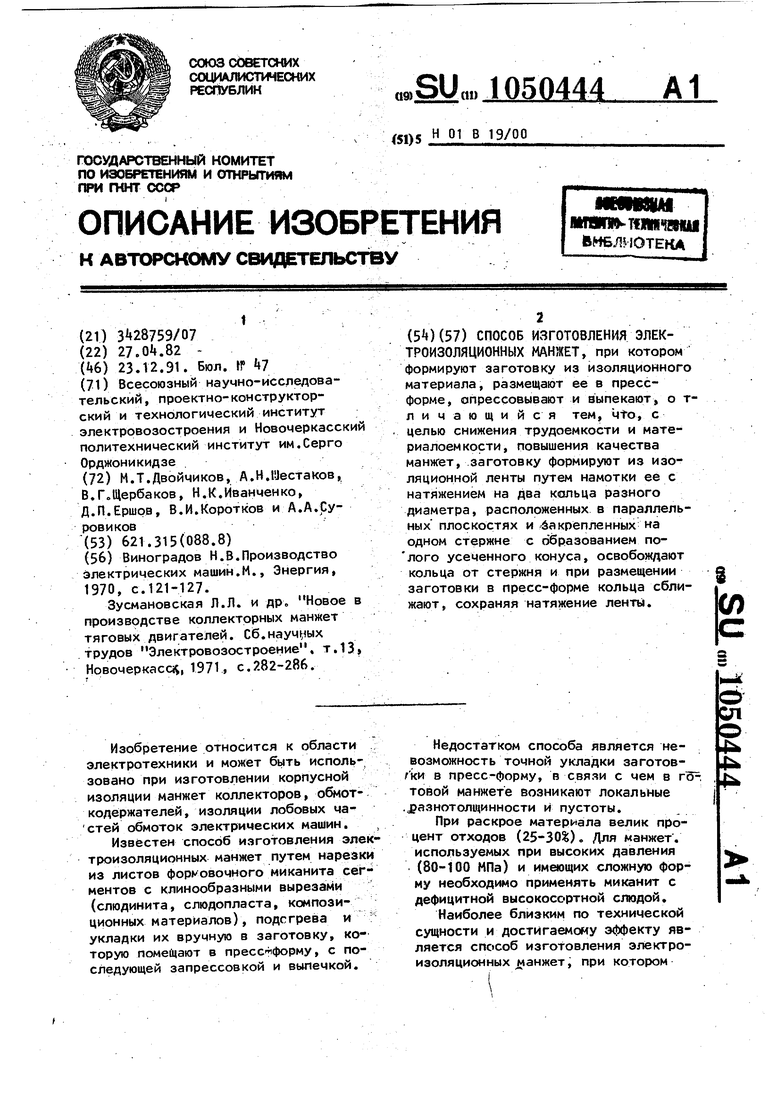

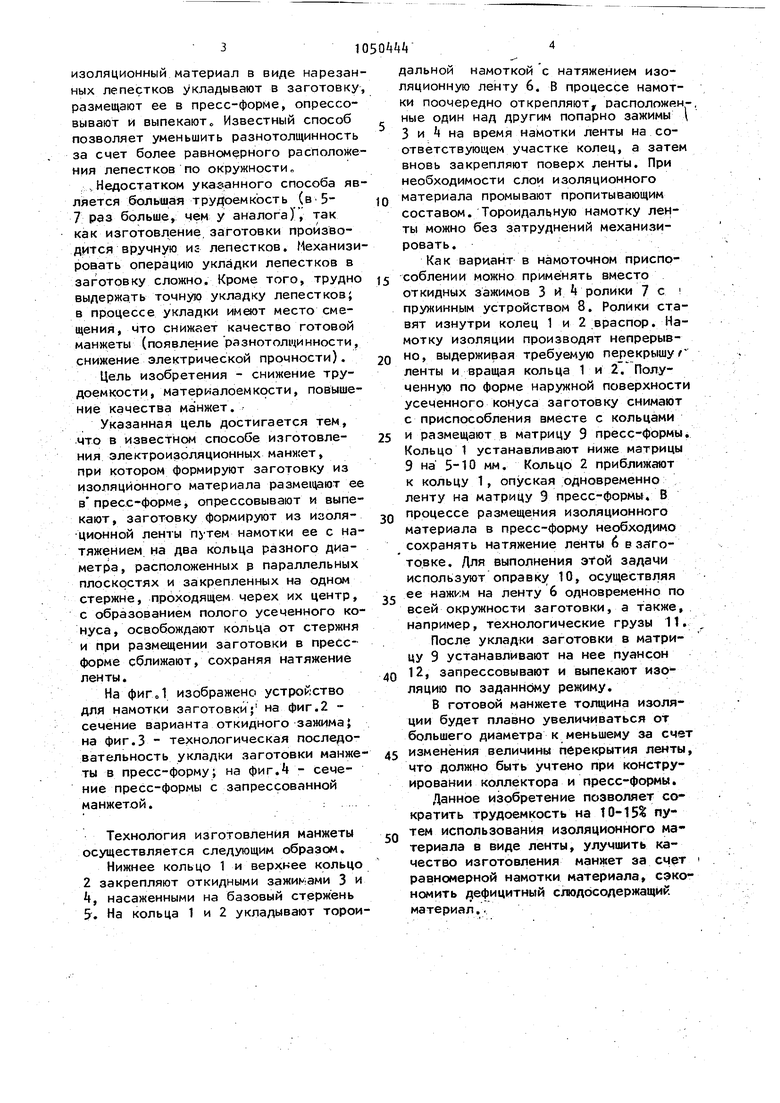

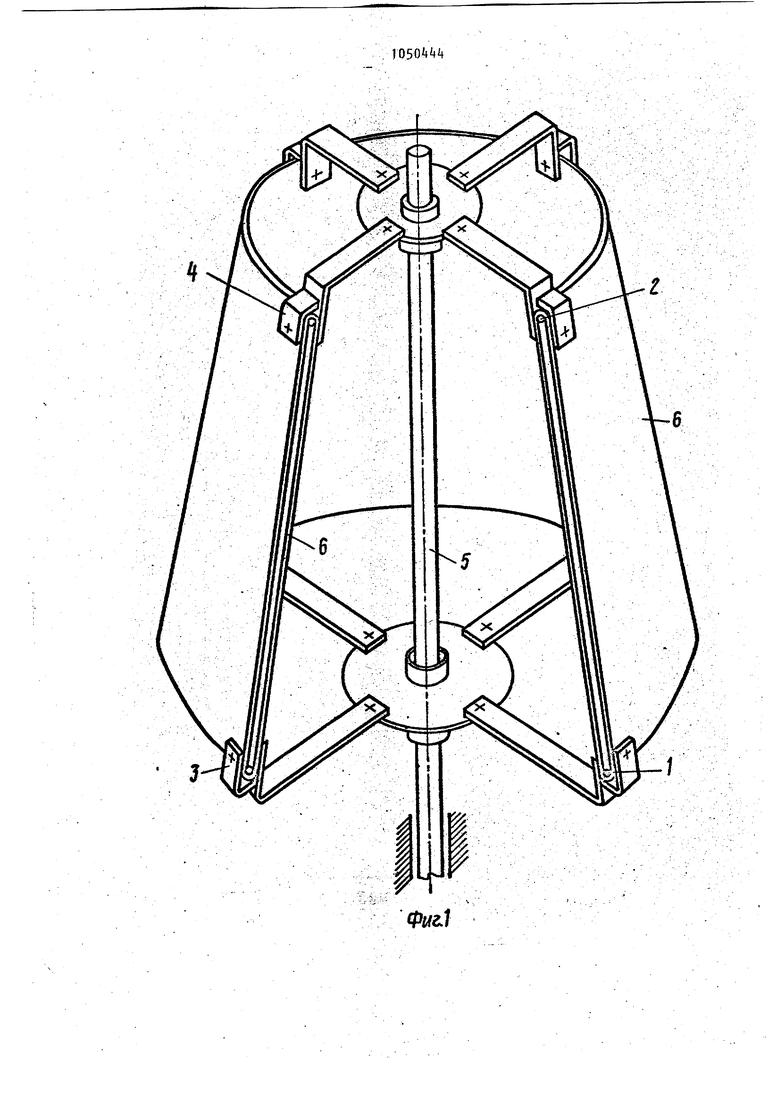

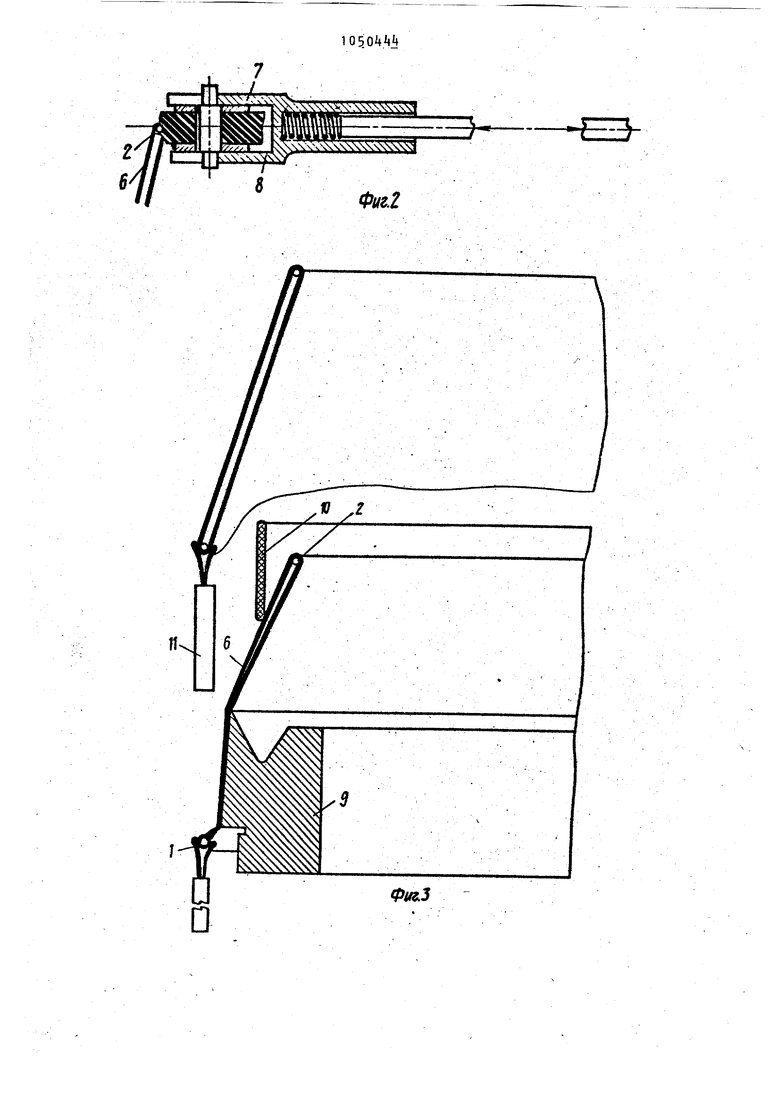

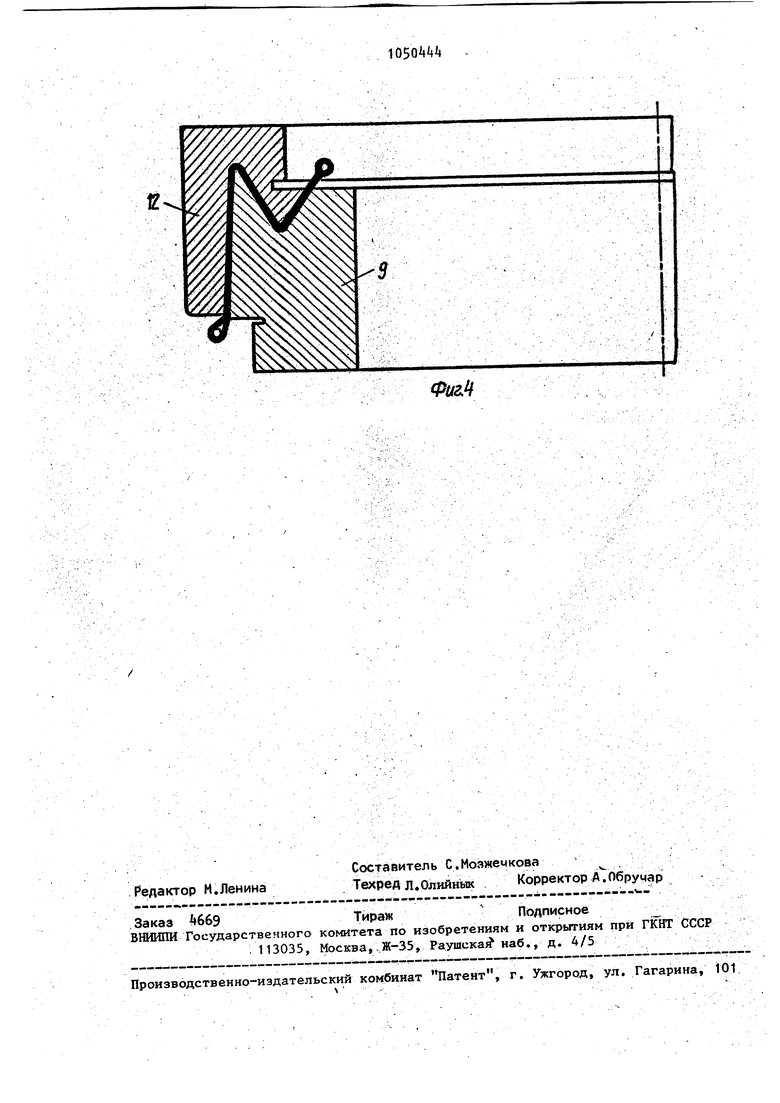

На фиго 1 изображено устройство для намотки заготовки; на фиг.2 сечение варианта откидного зажима} на фиг.З технологическая последовательность укладки заготовки манжеты в пресс-форму; на фиг. - сечение пресс-формы с запрессованной манжетой.:

Технология изготовления манжеты осуществляется следующим образом.

Нижнее кольцо 1 и верхнее кольцо 2 закрепляют откидными зажик;ами 3 и

4,насаженными на базовый стержень

5.На кольца 1 и 2 укладывают тороидальной намоткой с натяжением изоляционную ленту 6. В процессе намотки поочередно открепляют, расположр.н-, ные один над другим попарно зажимы 3 и на время намотки ленты на соответствующем участке колец, а затем вновь закрепляют поверх ленты. При необходимости слои изоляционного Q материала промывают пропитывающим составом. Тороидальную намотку ленты можно без затруднений механизировать.

Как вариант в намоточном приспо5 соблении можно применять вместо

откидных зажимов 3 kt j ролики 7 с : пружинным устройством 8. Ролики ставят изнутри колец 1 и 2 враспор. Намотку изоляции ПРОИЗВОДЯТ непрерывQ но, выдерживая требуемую перекрышу г ленты и вращая кольца 1 и 2.Полученную по форме наружной поверхности усеченного конуса заготовку снимают с приспособления вместе с кольцами 5 и размещают в матрицу 9 пресс-формы. Кольцо 1 устанавливают ниже матрицы 9 на 5-10 мм. Кольцо 2 приближают к кольцу 1, опуская одновременно ленту на матрицу 9 пресс-формы. В Q процессе размещения изоляционного материала в пресс-форму необходимо сохранять натяжение ленты 6 в заготовке. Лля выполнения этой задачи используют оправку 10, осуществляя , ее на ленту 6 одновременно по всей окружности заготовки, а также, например, технологические грузы 11. .

После укладки заготовки в матрицу 9 устанавливают на нее пуансон Q 12, запрессовывают и выпекают изоляцию по заданному режиму.

В готовой манжете толщина изоляции будет плавно увеличиваться от большего диаметра к меньшему за счет 5 изменения величины перекрытия ленты, что должно быть учтено при конструировании коллектора и пресс-формы.

Данное изобретение позволяет сократить трудоемкость на 10-15% путем использования изоляционного материала в виде ленты, улучшить качество изготовления манжет за равномерной намотки материала, сэкономить /дефицитный слодосодержащйй

материал..

Флгг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционных коллекторных манжет | 1984 |

|

SU1319089A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2095896C1 |

| Способ изготовления бандажного кольца коллектора электрической машины | 1984 |

|

SU1309134A1 |

| Способ изготовления изоляционных манжет коллекторов электрических машин | 1985 |

|

SU1343483A1 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| ПЛОСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2006186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2330361C1 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ изготовления шаблонных обмоток электрических машин | 1981 |

|

SU1003257A1 |

Фиг,

| Виноградов Н.В.Производство электрических машин.М., Энергия, 1970, с.121-127 | |||

| Зусмановская Л.Л | |||

| и др | |||

| Новое в производстве коллекторных манжет тяговых двигателей | |||

| Сб | |||

| трудов Электровозостроение, т,13 Новочеркассв, 1971, с.282-286. |

Авторы

Даты

1991-12-23—Публикация

1982-04-27—Подача