Изобретение относится к области машиностроения и может быть использовано для производства гибкой теплозащиты газоводов и рукавов высокоэнергетических тепловых машин.

Известен способ изготовления ворсового нетканого изделия [авторское свидетельство СССР № 825727, кл. D 04 Н 11/04, 1978] включающий обмотку ворсообразующего элемента жгутом из волокнистого материала, перемещение полученной ворсовой ленты к основе с нанесенным клеевым слоем и скрепление ворса с основой, причем основу предварительно наматывают на цилиндрическую оправку, а обмотку жгутом и перемещение ворсовой ленты осуществляют путем намотки жгута на непрерывно перемещаемый транспортер из нити с двумя несущими параллельными ветвями, при этом полученную ворсовую ленту перед скреплением наматывают на основу вместе с одной из ветвей транспортера.

Недостатком данного способа является ограниченность ассортимента производимых изделий, а именно деталей с ворсовым покрытием разрезной структуры.

Известен способ изготовления ворсового нетканого материала [авторское свидетельство СССР № 1768685, D 04 Н 11/04, 1991], который авторы выбрали в качестве ближайшего аналога, включающий обмотку ворсообразующего элемента волокнистым жгутом, перемещение полученной ворсовой ленты к вращающейся оправке с помощью двух параллельных ветвей транспортера из нити, намотку ворсовой ленты одним краем на оправку вместе с нитью транспортера, скрепление ворсовой ленты с основой и разрезание ворсовых петель непосредственно на ворсообразующем элементе параллельно ветвям транспортера.

Недостатками данного способа является то, что он не применим для получения оболочек с ворсовым покрытием конической формы. При использовании известного способа для изготовления оболочек с ворсовым покрытием в виде усеченного конуса, при намотке ворсовой ленты на поверхность основы происходит ее сползание вдоль образующей конуса за счет силы натяжения транспортирующей нити. Это приводит к неравномерности шага намотки ворсовой ленты и ухудшению качества ворсового покрытия.

Известный способ также не обеспечивает ориентацию ворсообразующих нитей относительно основы в требуемом направлении. Кроме того, недостатком данного решения является наличие транспортирующей нити в оболочке после намотки, что снижает ее эластичность в тангенциальном направлении.

Технической задачей предлагаемого изобретения является повышение эластичности оболочки в тангенциальном направлении, а также повышение качества ворсового покрытия в оболочках конусной формы, которое достигается отсутствием сползания ворсовой ленты, обеспечением равномерности шага намотки ворсовой ленты, заданием ориентации ворсообразующих нитей под требуемым углом.

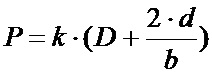

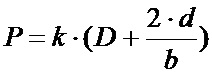

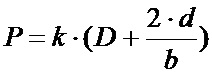

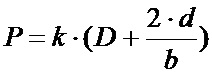

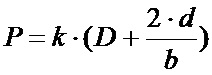

Технический результат достигается тем, что способ включает в себя закрепление на оправке эластичной основы оболочки с нанесенным клеевым слоем, нанесение ворсовой ленты на поверхность основы оболочки путем обмотки ворсообразующего элемента ворсообразующими нитями, перемещение полученной ворсовой ленты к вращающейся оправке с помощью двух параллельных ветвей транспортирующей нити, намотку ворсовой ленты одним краем на поверхность основы вместе транспортирующей нитью, подачу клеевого состава на основу в месте схода ворсовой ленты, скрепление ворсовой ленты с основой, разрезание ворсовых петель непосредственно на ворсообразующем элементе параллельно ветвям транспортирующей нити. Для формирования эластичной оболочки с ворсовым покрытием используют оправку в форме усеченного конуса с углом конуса, равным углу конуса изготавливаемой оболочки, а со стороны малого основания оправки коаксиально закреплена на ней формообразующая юбка тарельчатой формы, образованная круглой поверхностью и конической поверхностью, которая образует с внешней поверхностью основы угол равный требуемому углу ориентации ворсообразующих нитей в формируемой оболочке. Намотку ворсовой ленты осуществляют параллельно конусной поверхности юбки с шагом намотки, определяемым по формуле  , где k - коэффициент технологической плотности намотки, равный 1,1 - 1,5, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити равный 1,0 - 2,5. Транспортирующую нить предварительно пропитывают антиадгезионным составом, а после окончания намотки ее удаляют из ворсового покрытия.

, где k - коэффициент технологической плотности намотки, равный 1,1 - 1,5, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити равный 1,0 - 2,5. Транспортирующую нить предварительно пропитывают антиадгезионным составом, а после окончания намотки ее удаляют из ворсового покрытия.

При коэффициенте технологической плотности намотки k менее 1,1 происходит нахлест витков ворсовой ленты друг на друга, что приводит к их деформации и неравномерности ворсового покрытия. При коэффициенте технологической плотности намотки k более 1,5 происходит сползание ворсовой ленты вдоль образующей конуса, что приводит к неравномерности ворсового покрытия.

Нижний предел коэффициента сплющивания нити обусловлен применением мононити или, например, лески. Верхний предел коэффициента сплющивания нити обусловлен применением нитей, состоящих из большого количества моноволокон (филаментов) с малым количеством круток на 1 метр длины.

Предпочтительно, чтобы длина образующей конусной поверхности юбки составляла от 0,5 до 1,2 от длины ворсообразующих нитей. При меньшей длине, происходит недостаточная ориентация волокон в покрытии по всей толщине, а при большей нецелесообразно увеличиваются габариты юбки.

Предлагаемое техническое решение поясняется следующими фигурами:

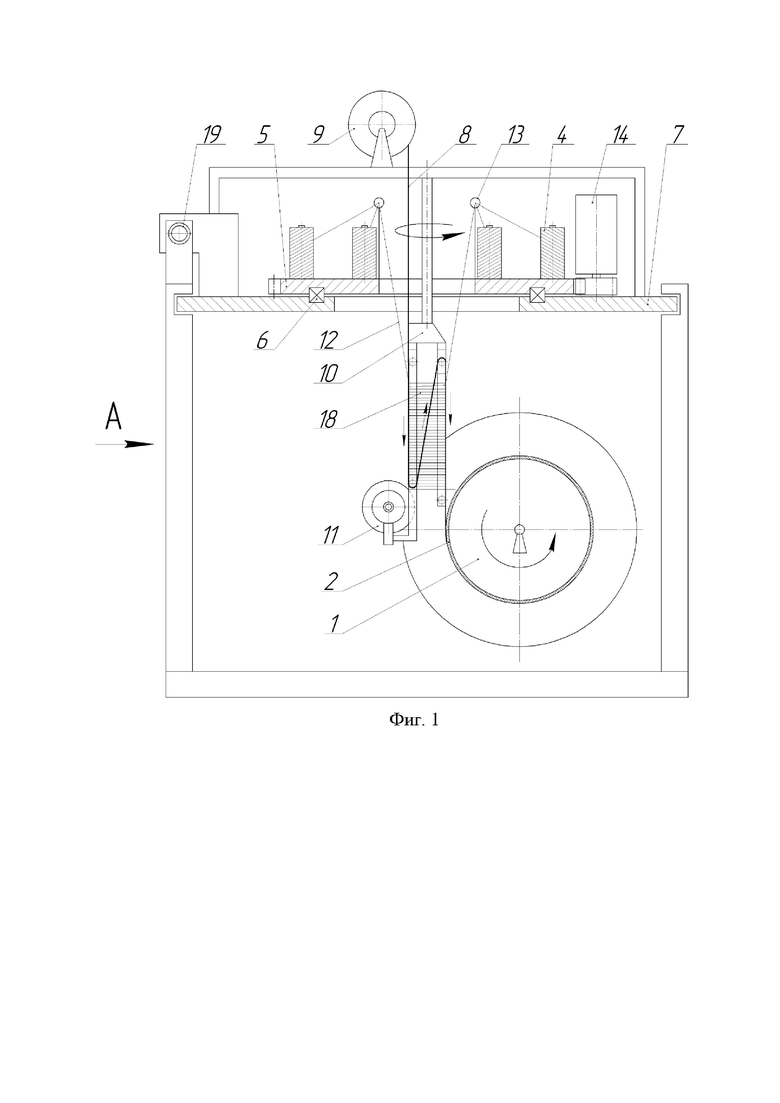

Фиг.1 - Общий вид установки для реализации способа (формообразующая юбка не видна)

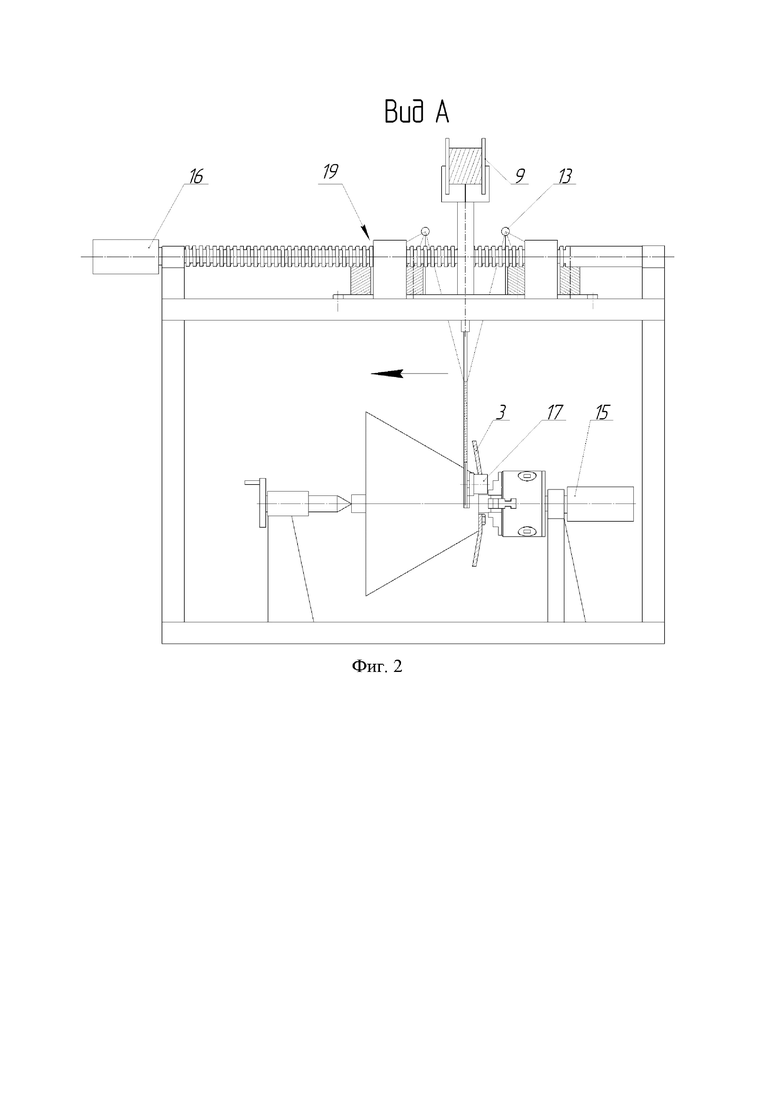

Фиг 2 - Установка для реализации способа (вид сбоку)

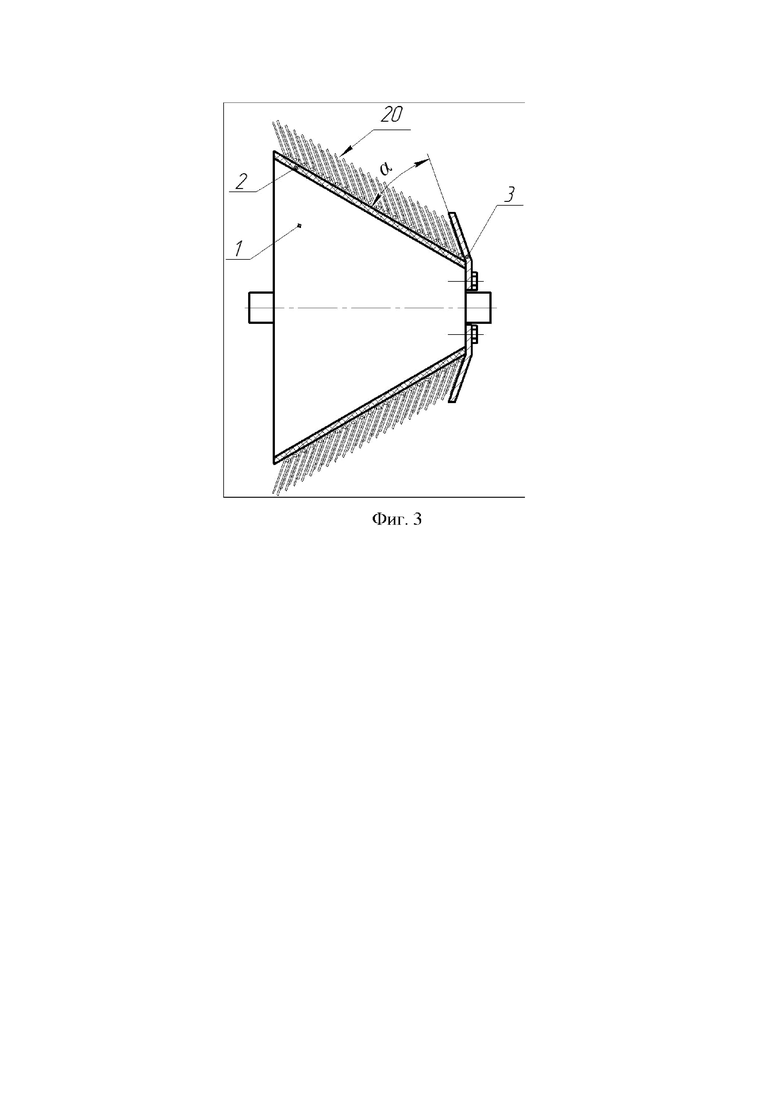

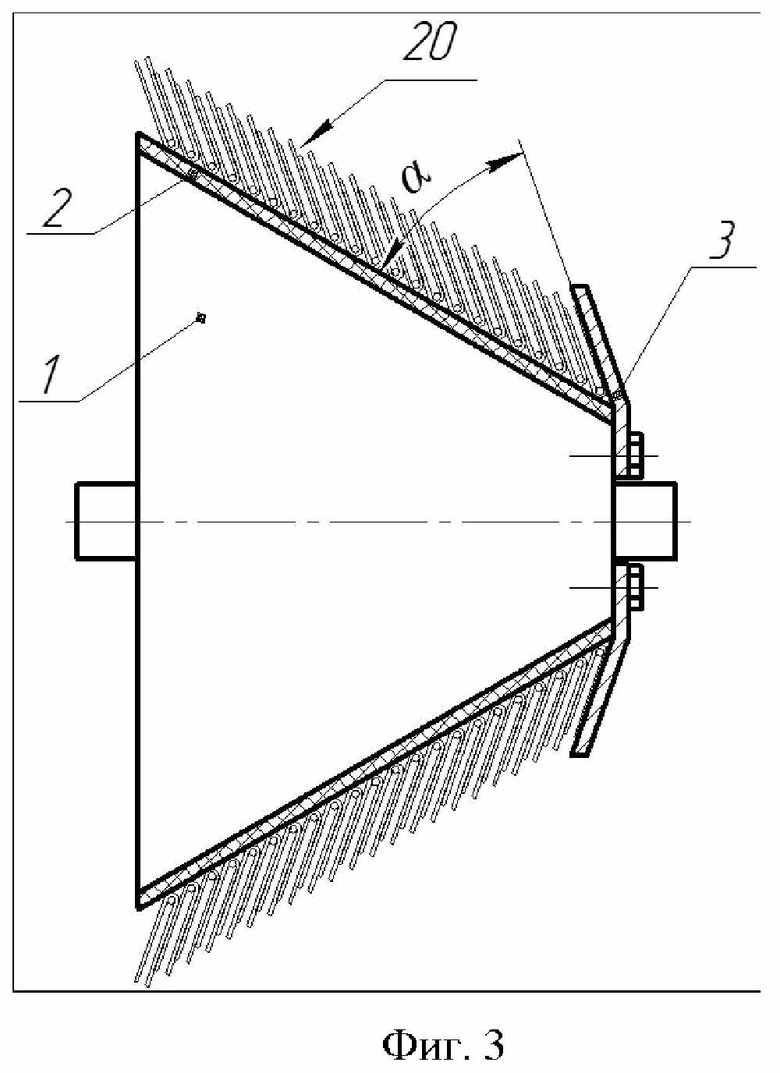

Фиг 3 - Оправка с формообразующей юбкой и с основой оболочки со сформированным на ней ворсовым покрытием

На фигурах указаны:

1 - оправка; 2 - основа оболочки; 3 - формообразующая юбка; 4 - бобины; 5 - обмотчик; 6 - подшипниковый узел; 7 - каретка; 8 - транспортирующая нить; 9 - катушка; 10 - ворсообразующий элемент; 11 - дисковый нож; 12 - ворсообразующие нити; 13 - направляющие глазки; 14 - привод обмотчика; 15 - привод вращения оправки; 16 - привод каретки; 17 - привод дискового ножа; 18 - ворсовая лента; 19 - винтовая передача; 20 - ворсовое покрытие.

Способ реализуется следующим образом.

Предварительно необходимое количество транспортирующей нити 8 пропитывают антиадгезионным составом, например, типа К-21, Пента-107 или аналогичным, например, путем окунания в антиадгезионный состав. После пропитки транспортирующую нить 8 сушат и наматывают на катушку 9.

На оправке 1 закрепляют эластичную основу оболочки 2 с нанесенным клеевым слоем, а со стороны малого основания оправки коаксиально закрепляют на ней формообразующую юбку 3. Используют формообразующую юбку тарельчатой формы выполненную, например, из металла, образованной круглой поверхностью и конической поверхностью, которая образует с внешней поверхностью основы угол равный требуемому углу ориентации ворсообразующих нитей в формируемой оболочке α (фиг. 3), который может лежать в диапазоне от 3° до 90°. При этом предпочтительно, чтобы длина образующей конусной поверхности юбки составляет 0,5…1,2 от длины ворсообразующих нитей. Юбку закрепляют на оправке, например, при помощи винтов.

Бобины 4 с ворсообразующими нитями 12 устанавливают на обмотчике 5, который при помощи подшипникового узла 6 закреплен на каретке 7.

Предварительно пропитанную антиадгезионным составом транспортирующую нить 8, намотанную на катушку 9, протягивают через направляющие ролики ворсообразующего элемента 10, тем самым формируя две параллельные ветви движения транспортирующей нити. Ворсообразующий элемент 10 с закрепленным на нем дисковым ножом 11 устанавливают под требуемым углом к основе α. Ворсообразующие нити 12, продевают через направляющие глазки 13 и наматывают на ворсообразующий элемент. На приводе каретки устанавливают шаг намотки, рассчитанный по формуле  , где k - коэффициент технологической плотности намотки, равный 1,1 - 1,5, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити равный 1,0 - 2,5.

, где k - коэффициент технологической плотности намотки, равный 1,1 - 1,5, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити равный 1,0 - 2,5.

После этого одновременно включают привод обмотчика 14, привод вращения оправки 15, привод каретки 16 и привод вращения дискового ножа 17. На ворсообразующем элементе формируется ворсовая лента 18 путем его обмотки ворсообразующими нитями, бобины с которыми вращаются вместе с обмотчиком. Полученная ворсовая лента с помощью двух параллельный ветвей транспортирующей нити перемещается к вращающейся оправке, разрезается непосредственно на ворсообразующем элементе при сходе с него и одним краем вместе с транспортирующей нитью наматывается на поверхность основы. Одновременно с намоткой ворсовой ленты на поверхность основы в месте схода ворсовой ленты наносят клеевой состав.

Одновременно с вращательным движением оправки, посредством винтовой передачи 19, происходит поступательное движение каретки с обмотчиком в сторону большего основания оправки, при этом, обеспечивается заданный шаг намотки.

После окончания намотки транспортирующую нить удаляют из сформированного ворсового покрытия 20 путем ее сматывания и производят полимеризацию клеевого слоя. После полимеризации полученную эластичную оболочку с ворсовым покрытием снимают с оправки.

Сущность предлагаемого способа состоит в следующем.

Для реализации способа предварительно подготавливают транспортирующую нить пропиткой ее антиадгезионным составом, с целью формирования на ее поверхности антиадгезионного покрытия. Придание транспортирующей нити антиадгезионных свойств необходимо для облегчения ее удаления из сформированной оболочки при завершающей стадии реализации способа.

На оправке в виде усеченного конуса с размерами, соответствующими размерам изготавливаемой оболочки закрепляют эластичную основу оболочки. Эластичная основа оболочки может быть изготовлена из резины и закреплена на оправке, например, с помощью клеевого соединения. На поверхность основы оболочки наносят клеевой слой, необходимый для адгезионного закрепления ворсового слоя и дополнительной фиксации ворсовой ленты в процессе намотки. Толщина клеевого слоя, например, от 0,1 до 1,5 мм.

Со стороны малого основания оправки коаксиально закрепляют на ней формообразующую юбку тарельчатой формы. Форма юбки образована круглой поверхностью и конической поверхностью, которая образует с внешней поверхностью основы угол α равный требуемому углу ориентации ворсообразующих нитей в формируемой оболочке. При этом предпочтительно, чтобы длина образующей конусной поверхности юбки составляла от 0,5 до 1,2 от длины ворсообразующих нитей. Применение формообразующей юбки такой конструкции исключает сползание первых витков ворсовой ленты вдоль образующей оправки, обеспечивает их фиксацию и ориентацию ворса относительно основы под требуемым углом к основе α по всей толщине покрытия.

После этого на поверхность основы оболочки наносят ворсовую ленту путем обмотки ворсообразующего элемента ворсообразующими нитями и перемещения полученной ворсовой ленты к вращающейся оправке с помощью двух параллельных ветвей транспортирующей нити. Ворсовая лента вместе с транспортирующей нитью одним краем наматывается на поверхность основы, фиксируется предварительно нанесенным клеевым слоем и разрезается непосредственно на ворсообразующем элементе с помощью дискового ножа. Одновременно с намоткой ворсовой ленты на поверхность основы в месте схода ворсовой ленты наносят клеевой состав, необходимый для надежного закрепления ворса на основе. При этом за счет антиадгезионного покрытия транспортирующей нити не происходит ее адгезионного взаимодействия с клеевым составом.

Одновременно с вращательным движением оправки, посредством винтовой передачи, происходит поступательное движение каретки с обмотчиком в сторону большего основания оправки, при этом, обеспечивается заданный шаг намотки.

Шаг намотки ворсовой ленты определяется по формуле: , где k - коэффициент технологической плотности намотки, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити.

, где k - коэффициент технологической плотности намотки, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити.

Коэффициент технологической плотности намотки k определяется экспериментально и зависит от вязкости применяемого клея, натяжения транспортирующей нити и угла конуса изготавливаемой оболочки. Было установлено, что коэффициент технологической плотности намотки k лежит в диапазоне от 1,1 до 1,5.

Коэффициент расплющивания нити b зависит от характеристик применяемых ворсообразующих нитей: материала нити, количества элементарных волокон (филаментов) в нити, числа кручений на 1 м длины. Для применяемых углеродных, стеклянных, кварцевых, арамидных и других технических волокон коэффициент расплющивания нити b лежит в диапазоне от 1,0 до 2,5.

На практике было выявлено, что при шаге ворсовой ленты, рассчитанному по предлагаемой формуле надежно обеспечивается отсутствие сползания ворсовой ленты и равномерность ее укладки на поверхности основы, что способствует повышению качества ворсового покрытия.

После окончания намотки транспортирующую нить удаляют из сформированного ворсового покрытия путем ее сматывания и производят полимеризацию клеевого слоя. После полимеризации полученную эластичную оболочку с ворсовым покрытием снимают с оправки.

Выполнение указанных операций обеспечивает получение эластичной оболочки с ворсовым покрытием в виде усеченного конуса с требуемыми размерами, высоким качеством ворсового покрытия (равномерного шага ворсовой ленты, угла ориентации ворсообразующих нитей). Изготовленная оболочка обладает высокой эластичностью, что связано с отсутствием элементов, препятствующих эластичному растяжению оболочки в тангенциальном направлении, а именно транспортирующей нити.

Предлагаемое техническое решение поясняется следующим примером.

Необходимо изготовить эластичную оболочку с ворсовым покрытием в виде усеченного конуса. Основа оболочки из резины марки 11-2186, ворсовое покрытие на основе углеродных волокон марки УВИС Н-15/205. Толщина основы оболочки 2 мм, длина ворсообразующих нитей в покрытии 20 мм. Угол укладки ворсообразующих нитей относительно основы равен 30°. Внутренний диаметр меньшего основания оболочки 100 мм, высота конуса 150 мм, угол конуса 40°.

Для изготовления такой оболочки способ реализуется следующим образом.

Для реализации способа в качестве транспортирующей нити используют нить комплексную транспортирующую марки НКТ-1,2 ТУ АДИ 475-98, состоящую из нитей кремнеземных марки К11с6-180 и нитей марки НСВМ-29,4 (200). Диаметр нити НКТ-1,2 равен 1,2 мм.

Транспортирующую нить пропитывают антиадгезионным составом Пента-107 путем окунания в антиадгезионный состав. После пропитки транспортирующую нить сушат и наматывают на катушку.

Подготавливают оправку, наружные размеры и угол конуса которой совпадает с внутренними размерами и углом конуса формируемой оболочки, а именно: диаметр меньшего основания 100 мм, высота конуса 150 мм, угол конуса 40°.

На поверхность оправки точечно наносят клей марки «Момент» и закрепляют основу оболочки приклеиванием так, чтобы внутренняя поверхность основы плотно прилегала к наружной поверхности оправки.

На поверхность основы шпателем наносят слой клея на основе сырой резины 11-2186 ТУ АДИ 486-99 и этилацетата. Толщина клеевого слоя составляет 0,5 мм.

На оправке коаксиально при помощи винтов закрепляют формообразующую юбку тарельчатой формы. Причем диаметр круглой поверхности юбки юбки равен 104 мм, длина образующей конусной поверхности юбки 25 мм, угол конуса 100°.

Ворсообразующий элемент с шириной 20 мм устанавливают под углом 30° к основе оболочки.

Рассчитывают шаг намотки по формуле  .

.

Коэффициент технологической плотности намотки k на основании экспериментальных данных принимается равный 1,1.

Диаметр нитей марки Увис Н-15/205 принимается 0,6 мм.

Коэффициент сплющивания нити b для нитей марки Увис Н-15/205 принимается 2,2.

Шаг намотки для данных параметров составляет 1,92 мм.

Устанавливают рассчитанный шаг намотки на приводе каретки.

После этого на поверхность основы оболочки наносят ворсовую ленту, параллельно конусной поверхности юбки. Одновременно с намоткой ворсовой ленты на поверхность основы в месте схода ворсовой ленты наносят клеевой состав на основе сырой резины 11-2186 ТУ АДИ 486-99 и этилацетата.

После окончания намотки транспортирующую нить удаляют из сформированного ворсового покрытия путем ее сматывания и производят полимеризацию клеевого слоя в течении не менее двух часов при температуре 200 °С. После полимеризации полученную эластичную оболочку с ворсовым покрытием снимают с оправки.

В результате получается эластичная оболочка в виде усеченного конуса с ворсовым покрытием с параметрами: внутренний диаметр меньшего основания оболочки 100 мм, высота конуса 150 мм, угол конуса 40°, длина ворса 20 мм, угол наклона ворса относительно основы 30°. Оболочка эластична в тангенциальном направлении. При приложении тангенциального усилия способна упруго деформироваться на 10-15 %. В сравнении, аналогичная оболочка с присутствующей в ворсовом покрытии транспортирующей нитью способна упруго деформироваться не более чем на 5 %.

Таким образом, реализация предлагаемого способа обеспечивает изготовление эластичной оболочки в виде усеченного конуса c высоким качеством ворсового покрытия (равномерного шага ворсовой ленты, угла ориентации ворсообразующих нитей) и обладающей повышенной эластичностью в тангенциальном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ворсового нетканого материала и устройство для его осуществления | 1991 |

|

SU1768685A1 |

| Способ изготовления нетканого ворсового изделия | 1990 |

|

SU1784691A1 |

| Способ изготовления нетканого ворсового материала | 1990 |

|

SU1744156A1 |

| Устройство для изготовления ворсового нетканого материала | 1980 |

|

SU1040002A2 |

| Устройство для изготовления ворсового нетканого материала | 1987 |

|

SU1476019A1 |

| Устройство для изготовления ворсового нетканого материала | 1978 |

|

SU988927A1 |

| Устройство для изготовления нетканого ворсового материала и устройство для его осуществления | 1985 |

|

SU1293257A1 |

| Устройство для изготовления ворсового нетканого изделия | 1990 |

|

SU1784689A1 |

| Устройство для изготовления ворсового нетканого изделия | 1987 |

|

SU1476020A1 |

| Устройство для изготовления ворсовой ленты | 1989 |

|

SU1638230A1 |

Заявленный способ изготовления эластичной оболочки с ворсовым покрытием, которая используется для гибкой теплозащиты газоводов и рукавов высокоэнергетических тепловых машин. Способ включает закрепление на оправке эластичной основы оболочки, нанесение на эластичную основу оболочки клеевого слоя; формирование ворсовой ленты, затем полученная ворсовая лента с помощью двух параллельный ветвей транспортирующей нити перемещается к вращающейся оправке, разрезается непосредственно на ворсообразующем элементе при сходе с него и одним краем вместе с транспортирующей нитью наматывается на поверхность эластичной основы оболочки, причем одновременно осуществляют подачу клеевого состава на эластичную основу оболочки в месте схода ворсовой ленты, скрепляют ворсовую ленту с эластичной основой оболочки, при этом оправку выполняют в форме усеченного конуса, со стороны малого основания оправки коаксиально на ней закрепляют формообразующую юбку тарельчатой формы, образованную круглой поверхностью и конической поверхностью, которая образует с внешней поверхностью эластичной основы оболочки угол равный углу ориентации ворсообразующих нитей в формируемой эластичной оболочке, после окончания намотки транспортирующую нить удаляют из ворсового покрытия для повышения эластичности оболочки в тангенциальном направлении, а также повышения качества ворсового покрытия. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления эластичной оболочки с ворсовым покрытием включает нанесение клея на поверхность оправки, закрепление на оправке эластичной основы оболочки, нанесение на эластичную основу оболочки клеевого слоя; на ворсообразующем элементе формируют ворсовую ленту, затем полученная ворсовая лента с помощью двух параллельных ветвей транспортирующей нити перемещается к вращающейся оправке, разрезается непосредственно на ворсообразующем элементе при сходе с него и одним краем вместе с транспортирующей нитью наматывается на поверхность эластичной основы оболочки, причем одновременно осуществляют подачу клеевого состава на эластичную основу оболочки в месте схода ворсовой ленты, скрепляют ворсовую ленту с эластичной основой оболочки, отличающийся тем, что оправку выполняют в форме усеченного конуса, со стороны малого основания оправки коаксиально на ней закрепляют формообразующую юбку тарельчатой формы, образованную круглой поверхностью и конической поверхностью, которая образует с внешней поверхностью эластичной основы оболочки угол равный углу ориентации ворсообразующих нитей в формируемой эластичной оболочке, который равен 3°-90°, причем намотку ворсовой ленты осуществляют параллельно конусной поверхности юбки с шагом намотки, определяемым по формуле  , где k - коэффициент технологической плотности намотки, равный 1,1-1,5, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити равный 1,0-2,5, при этом используют транспортирующую нить, предварительно пропитанную антиадгезионным составом, а после окончания намотки транспортирующую нить удаляют из ворсового покрытия.

, где k - коэффициент технологической плотности намотки, равный 1,1-1,5, D - диаметр транспортирующей нити, d - диаметр ворсообразующих нитей, b - коэффициент сплющивания нити равный 1,0-2,5, при этом используют транспортирующую нить, предварительно пропитанную антиадгезионным составом, а после окончания намотки транспортирующую нить удаляют из ворсового покрытия.

2. Способ по п.1, отличающийся тем, что длина образующей конической поверхности юбки составляет от 0,5 до 1,2 от длины ворсообразующих нитей.

| Устройство для изготовления ворсового нетканого материала | 1981 |

|

SU1030442A2 |

| Способ изготовления ворсового нетканого материала и устройство для его осуществления | 1991 |

|

SU1768685A1 |

| ПОЛЫЙ МНОГОСЛОЙНЫЙ ТКАНЫЙ КАРКАС ОБЪЁМНОЙ СТРУКТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768942C1 |

| US 3719210 A1, 06.03.1973 | |||

| СПОСОБЫ ФОРМИРОВАНИЯ ТОЛСТОСТЕННЫХ МНОГОСЛОЙНЫХ ОБОЛОЧЕК ЦИЛИНДРИЧЕСКОЙ ИЛИ КОНИЧЕСКОЙ ФОРМЫ С МАЛЫМ УГЛОМ КОНУСНОСТИ НА КРУГЛОТКАЦКОЙ МАШИНЕ | 2020 |

|

RU2783134C2 |

Авторы

Даты

2024-05-13—Публикация

2023-03-31—Подача