Изобретение относится к металлургии, а точнее к прокатному производству, и может быть использовано для совершенствования конструкции оборудования главной линии рабочей клети стана.

Цель изобретения - упрощение замены шпинделей путем использования гидроцилиндров осевого перемещения валков и шпинделей при перевалке.

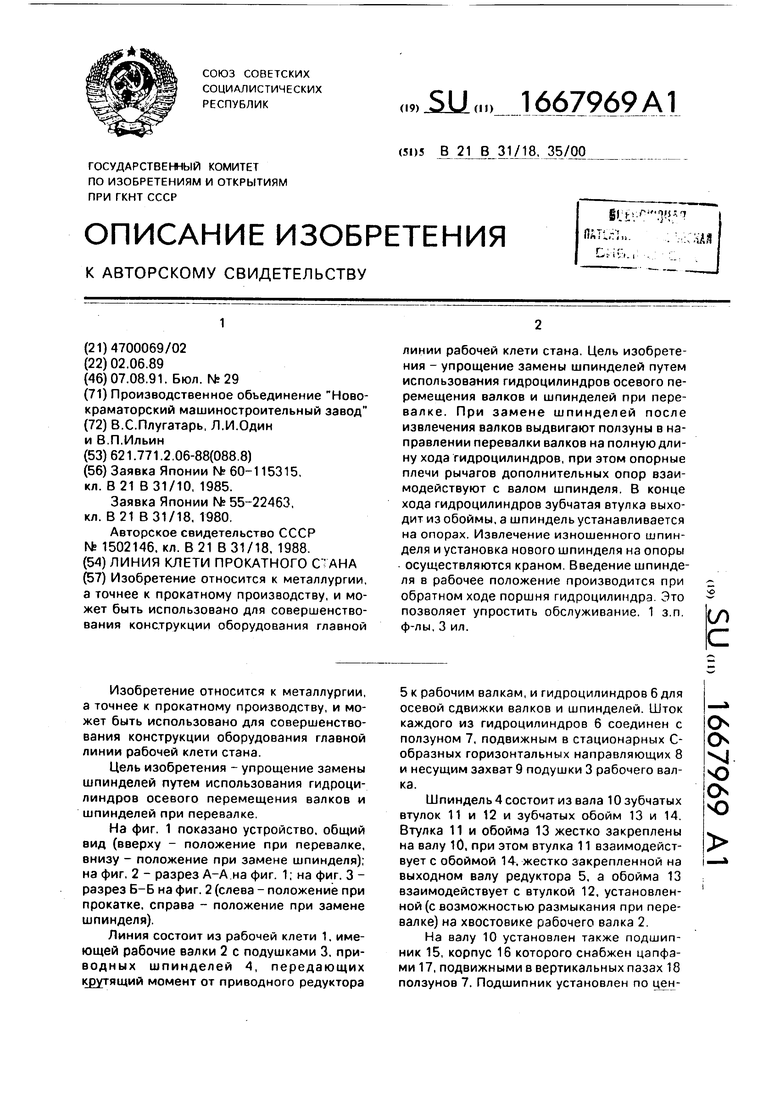

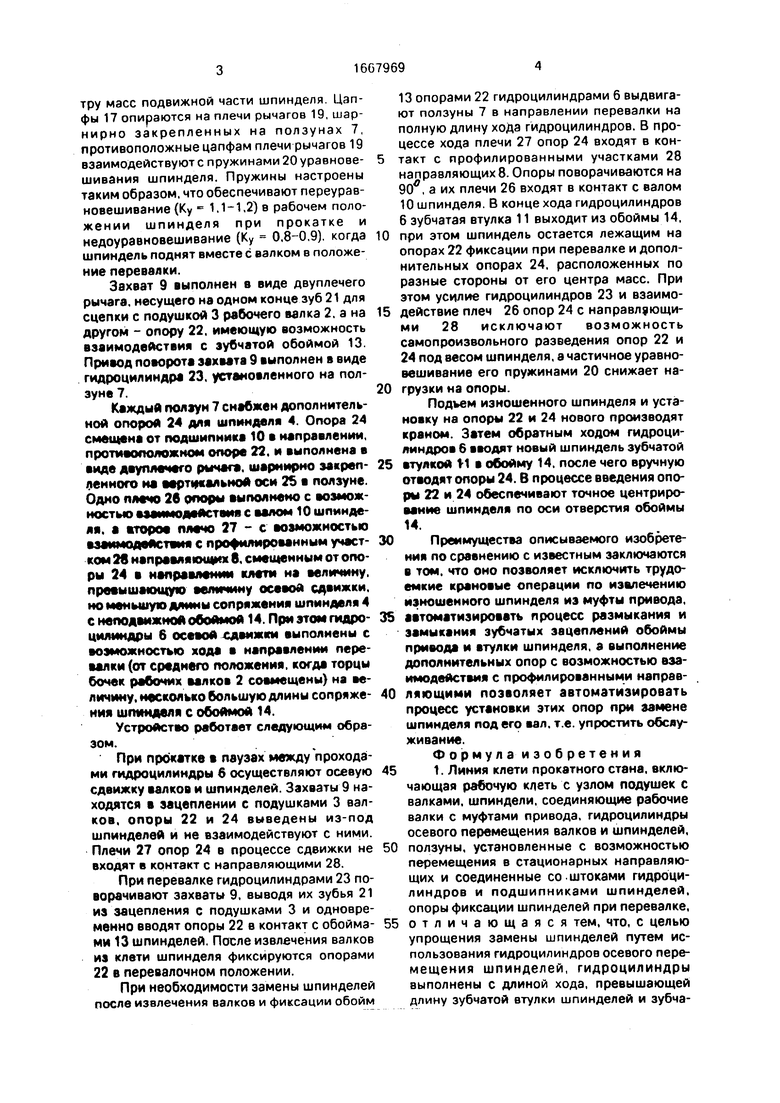

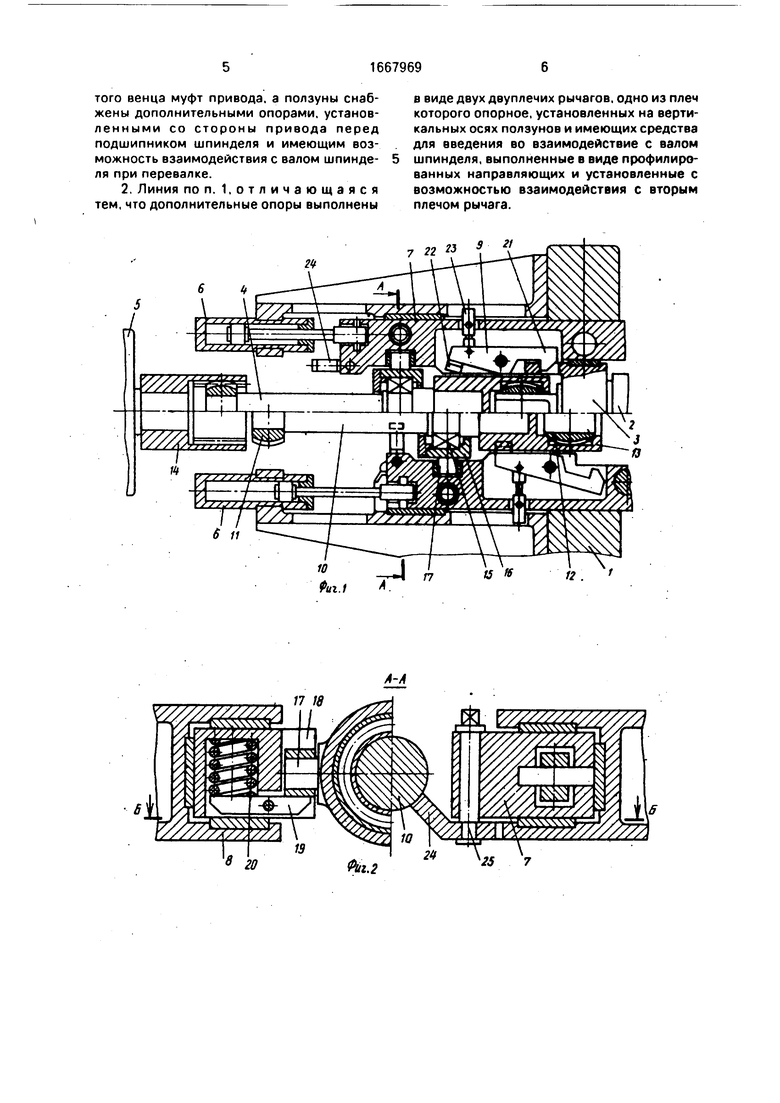

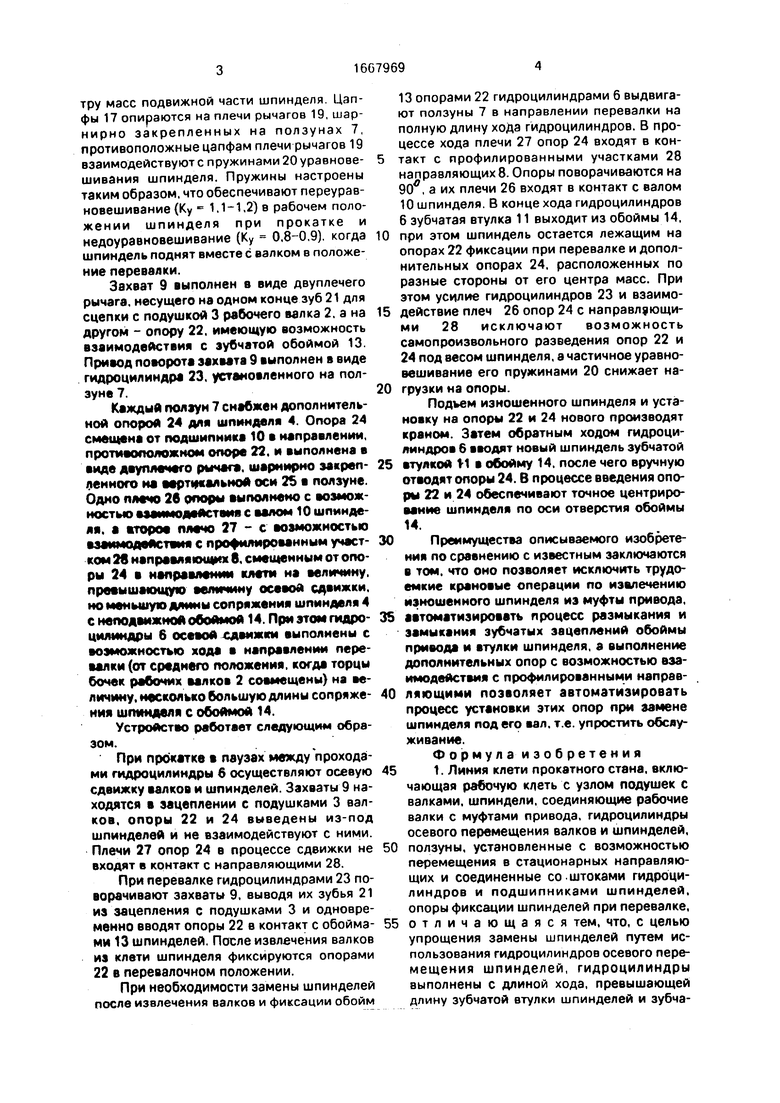

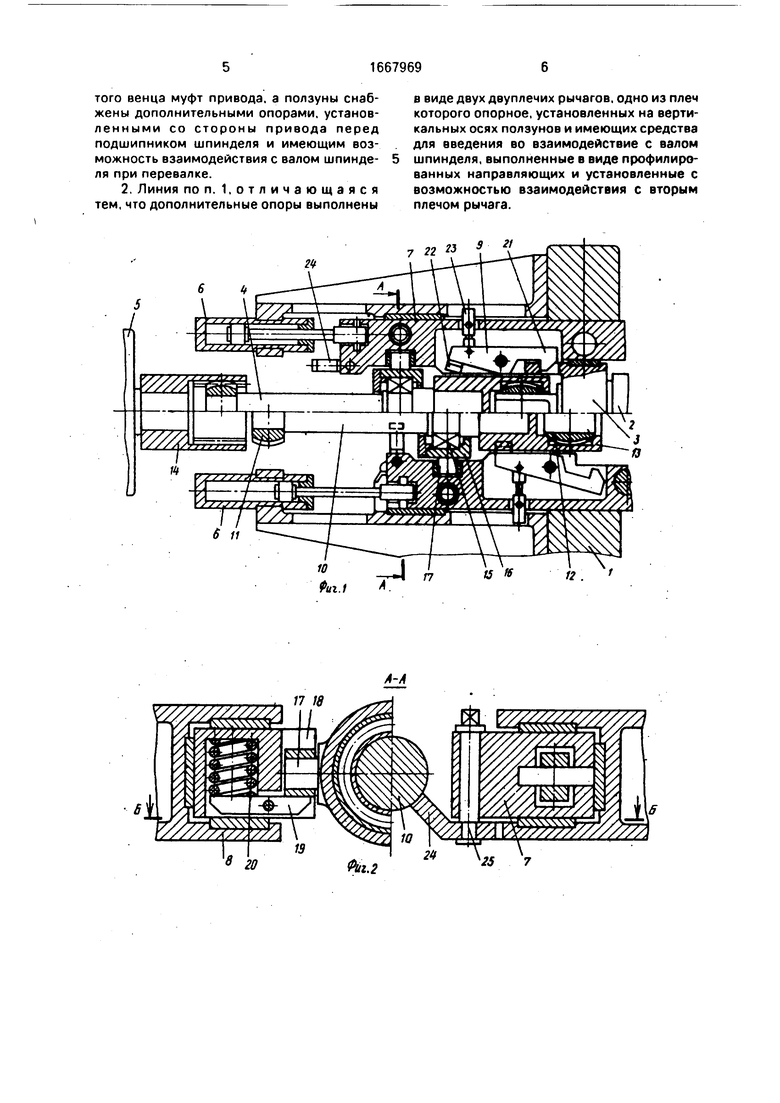

На фиг, 1 показано устройство, общий вид (вверху - положение при перевалке, внизу - положение при замене шпинделя); на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (слева - положение при прокатке, справа - положение при замене шпинделя).

Линия состоит из рабочей клети 1, имеющей рабочие валки 2 с подушками 3. приводных шпинделей 4, передающих крутящий момент от приводного редуктора

5 к рабочим валкам, и гидроцилиндров 6 для осевой сдвижки валков и шпинделей. Шток каждого из гидроцилиндров 6 соединен с ползуном 7, подвижным в стационарных С- образных горизонтальных направляющих 8 и несущим захват 9 подушки 3 рабочего валка.

Шпиндель 4 состоит из вала 10 зубчатых втулок 11 и 12 и зубчатых обойм 13 и 14. Втулка 11 и обойма 13 жестко закреплены на валу 10, при этом втулка 11 взаимодействует с обоймой 14, жестко закрепленной на выходном валу редуктора 5, а обойма 13 взаимодействует с втулкой 12, установленной (с возможностью размыкания при перевалке) на хвостовике рабочего валка 2.

На валу 10 установлен также подшипник 15, корпус 16 которого снабжен цапфами 17, подвижными в вертикальных пазах 18 ползунов 7. Подшипник установлен по цен/

о

ON ч| Ю

О Ч)

тру масс подвижной части шпинделя Цапфы 17 опираются на плечи рычагов 19, шар- нирно закрепленных на ползунах 7, противоположные цапфам плечи рычагов 19 взаимодействуют с пружинами 20 уравновешивания шпинделя. Пружины настроены таким образом, что обеспечивают переуравновешивание (Ку - 1,1-1,2) в рабочем положении шпинделя при прокатке и недоуравмовешивание (Ку 0,8-0,9). когда шпиндель поднят вместе с валком в положение перевалки.

Захват 9 выполнен в виде двуплечего рычага, несущего на одном конце зуб 21 для сцепки с подушкой 3 рабочего валка 2. а на другом - опору 22, имеющую возможность взаимодействия с зубчатой обоймой 13. Привод поворота захвата 9 выполнен в виде гидроцилиндра 23, установленного на ползуне 7.

Каждый ползун 7 снабжен дополнительной опорой 24 для шпинделя 4. Опора 24 смещена от подшипника 10 в направлении, противоположно опоре 22. и выполнена в виде двуплечего рычаг, шариирно закрепленного на вертикальной оси 25 в ползуне. Одно плечо 26 опоры выполнено с возможностью взаимодействия с валом 10 шпинделя, а второе плечо 27 - с возможностью взаимодействии с профилированным участком 28 направляющих 8, смещенным от опоры 24 в направлении клети на величину, превышающую величину осевой сдвижки, но меньшую длины сопряжения шпинделя 4 с неподвижной обоймой 14. При этом гидроцилиндры 6 осевой сдвижки выполнены с возможностью хода в направлении перевалки (от среднего положения, когда торцы бочек рабочих валков 2 совмещены) на величину, несколько большую длины сопряжения шпинделя с обоймой 14.

Устройство работает следующим образом.

При прокатке а паузах между проходами гидроцилиндры 6 осуществляют осевую сдвижку валков и шпинделей. Захваты 9 находятся в зацеплении с подушками 3 валков, опоры 22 и 24 выведены из-под шпинделей и не взаимодействуют с ними. Плечи 27 опор 24 в процессе сдвижки не входят в контакт с направляющими 28.

При перевалке гидроцилиндрами 23 поворачивают захваты 9, выводя их зубья 21 из зацепления с подушками 3 и одновременно вводят опоры 22 в контакт с обоймами 13 шпинделей. После извлечения валков из клети шпинделя фиксируются опорами 22 в перевалочном положении.

При необходимости замены шпинделей после извлечения валков и фиксации обойм

13 опорами 22 гидроцилиндрами 6 выдвигают ползуны 7 в направлении перевалки на полную длину хода гидроцилиндров. В процессе хода плечи 27 опор 24 входят в контакт с профилированными участками 28 направляющих 8. Опоры поворачиваются на 90е, а их плечи 26 входят в контакт с валом 10 шпинделя. В конце хода гидроцилиндров 6 зубчатая втулка 11 выходит из обоймы 14,

0 при этом шпиндель остается лежащим на опорах 22 фиксации при перевалке и дополнительных опорах 24, расположенных по разные стороны от его центра масс. При этом усилие гидроцилиндров 23 и взаимо5 действие плеч 26 опор 24 с направляющими 28 исключают возможность самопроизвольного разведения опор 22 и 24 под весом шпинделя, а частичное уравновешивание его пружинами 20 снижает на0 грузки на опоры.

Подьем изношенного шпинделя и установку на опоры 22 и 24 нового производят краном. Затем обратным ходом гидроцилиндров 6 вводят новый шпиндель зубчатой

5 втулкой 11 в обойму 14. после чего вручную отводят опоры 24. В процессе введения опоры 22 и 24 обеспечивают точное центрирование шпинделя по оси отверстия обоймы 14.

0 Преимущества описываемого изобретения по сравнению с известным заключаются в том. что оно позволяет исключить трудоемкие крановые операции по извлечению изношенного шпинделя из муфты привода,

5 автоматизировать процесс размыкания и замыкания зубчатых зацеплений обоймы привода и втулки шпинделя, а выполнение дополнительных опор с возможностью взаимодействия с профилированными направ0 ляющими позволяет автоматизировать процесс установки этих опор при замене шпинделя под его вал. т.е. упростить обслуживание.

Формула изобретения

5 1. Линия клети прокатного стана, включающая рабочую клеть с узлом подушек с валками, шпиндели, соединяющие рабочие валки с муфтами привода, гидроцилиндры осевого перемещения валков и шпинделей,

0 ползуны, установленные с возможностью перемещения в стационарных направляющих и соединенные со штоками гидроцилиндров и подшипниками шпинделей, опоры фиксации шпинделей при перевалке,

5 отличающаяся тем, что, с целью упрощения замены шпинделей путем использования гидроцилиндров осевого перемещения шпинделей, гидроцилиндры выполнены с длиной хода, превышающей длину зубчатой втулки шпинделей и зубчатого венца муфт привода, а ползуны снабжены дополнительными опорами, установленными со стороны привода перед подшипником шпинделя и имеющим возможность взаимодействия с валом шпинделя при перевалке.

2. Линия по п. 1.отличающаяся тем, что дополнительные опоры выполнены

в виде двух двуплечих рычагов, одно из плеч которого опорное, установленных на вертикальных осях ползунов и имеющих средства для введения во взаимодействие с валом шпинделя, выполненные в виде профилированных направляющих и установленные с возможностью взаимодействия с вторым плечом рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

| Способ замены рабочих валков прокатной клети с Т-образными подушками и линия прокатной клети | 1990 |

|

SU1731315A1 |

| Устройство осевого перемещения рабочих валков прокатной клети | 1988 |

|

SU1502146A1 |

| Линия клети прокатного стана | 1987 |

|

SU1507476A1 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2123399C1 |

| Устройство для смены валков прокатной клети с Т-образными подушками | 1989 |

|

SU1639815A1 |

| Линия клети прокатного стана | 1987 |

|

SU1507467A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОГО ПЕРЕМЕЩЕНИЯ РАБОЧИХ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1991 |

|

RU2033872C1 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

Изобретение относится к металлургии, а точнее к прокатному производству, и может быть использовано для совершенствования конструкции оборудования главной линии рабочей клети стана. Цель изобретения - упрощение замены шпинделей путем использования гидроцилиндров осевого перемещения валков и шпинделей при перевалке. При замене шпинделей после извлечения валков выдвигают ползуны в направлении перевалки валков на полную длину хода гидроцилиндров, при этом опорные плечи рычагов дополнительных опор взаимодействуют с валом шпинделя. В конце хода гидроцилиндров зубчатая втулка выходит из обоймы, а шпиндель устанавливается на опорах. Извлечение изношенного шпинделя и установка нового шпинделя на опоры осуществляется краном. Введение шпинделя в рабочее положение производится при обратном ходе поршня гидроцилиндра. Это позволяет упростить обслуживание. 1 з. п. ф-лы, 4 ил.

2f

6Ц

1

Ч 20

22

3 21

Фиг.2

Фиг.З

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство осевого перемещения рабочих валков прокатной клети | 1988 |

|

SU1502146A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-02—Подача