1

(21)4680362/02 (22) 18.04.89 (46)07.04.91. Бюл. № 13

(71)Производственное объединение Новокраматорский машиностроительный завод

(72)Л.И.Один, В.Н.Тиунов и В.П.Ильин (53)621.771.2.06(088.8)

(56)Патент США Мз 3699796. кл. В 21 В 13/08, 1972.

Авторское свидетельство СССР № 1444001. кл. В 21 В 31/08, 1987. (54) УСТРОЙСТВО ДЛЯ СМЕНЫ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ С Т-ОБРАЗНЫМИ ПОДУШКАМИ

(57)Изобретение относится к металлургии и может быть использовано для смены валков клетей прокатных станов. Цель изобретения - повышение надежности и упрощение конструкции устройства. Устройство снабжено клиновыми направляющими 18 и 19, являющимися опорами ползунов 11 и 12, что обеспечивает автоматическую установку комплекта новых валков на лозиции завалки и одновременный вывод переменной пары валков при перемещении тележки 5 в направлении, перпендикулярном направлению перевалки. Использование устройства позволяет существенно упростить его конструкцию за счет исключения силовых гидроцилиндров и подводов к ним. приводящих в движение ползуны 11 и 12. 4 ил.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ замены рабочих валков прокатной клети с Т-образными подушками и линия прокатной клети | 1990 |

|

SU1731315A1 |

| Устройство для смены рабочих и опорных валков универсальной прокатной клети кварто | 1983 |

|

SU1080893A1 |

| Устройство для смены валков прокатной клети | 1981 |

|

SU995939A1 |

| Способ замены рабочих и опорных валков прокатных клетей кварто и устройство для его осуществления | 1991 |

|

SU1817712A3 |

| Устройство для смены валков прокатной клети | 1984 |

|

SU1232308A1 |

| Устройство для смены валков прокатной клети | 1986 |

|

SU1382519A1 |

| МЕХАНИЗМ СМЕНЫ ВАЛКОВ КЛЕТИ КВАРТО | 1992 |

|

RU2013148C1 |

| Устройство для смены валков прокатной клети | 1980 |

|

SU995937A1 |

| Способ замены рабочих валков прокатной клети с Т-образными закрылками подушек | 1987 |

|

SU1444001A1 |

| Устройство для смены рабочих и опорных валков универсальной прокатной клети кварто | 1981 |

|

SU971542A1 |

сл

о со о

00

ся.

Изобретение относится к металлургии и может быть использовано для смены валков клетей прокатных станов.

Цель изобретения - повышение надежности и упрощение конструкции устройства.

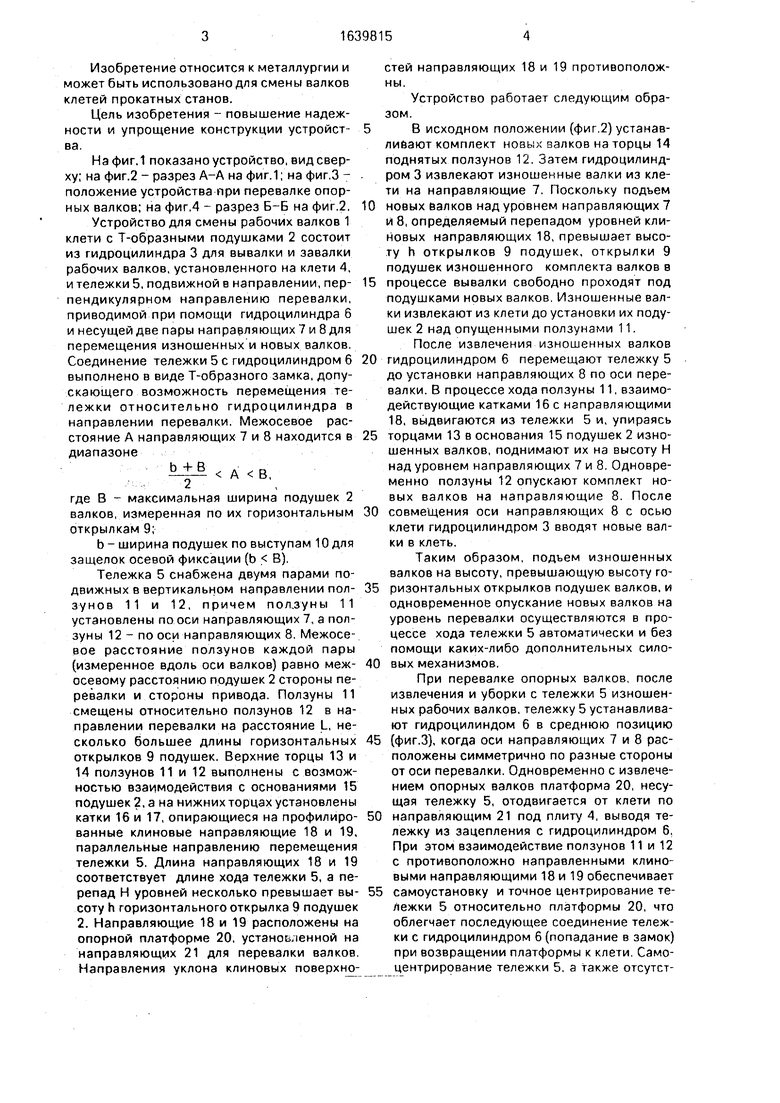

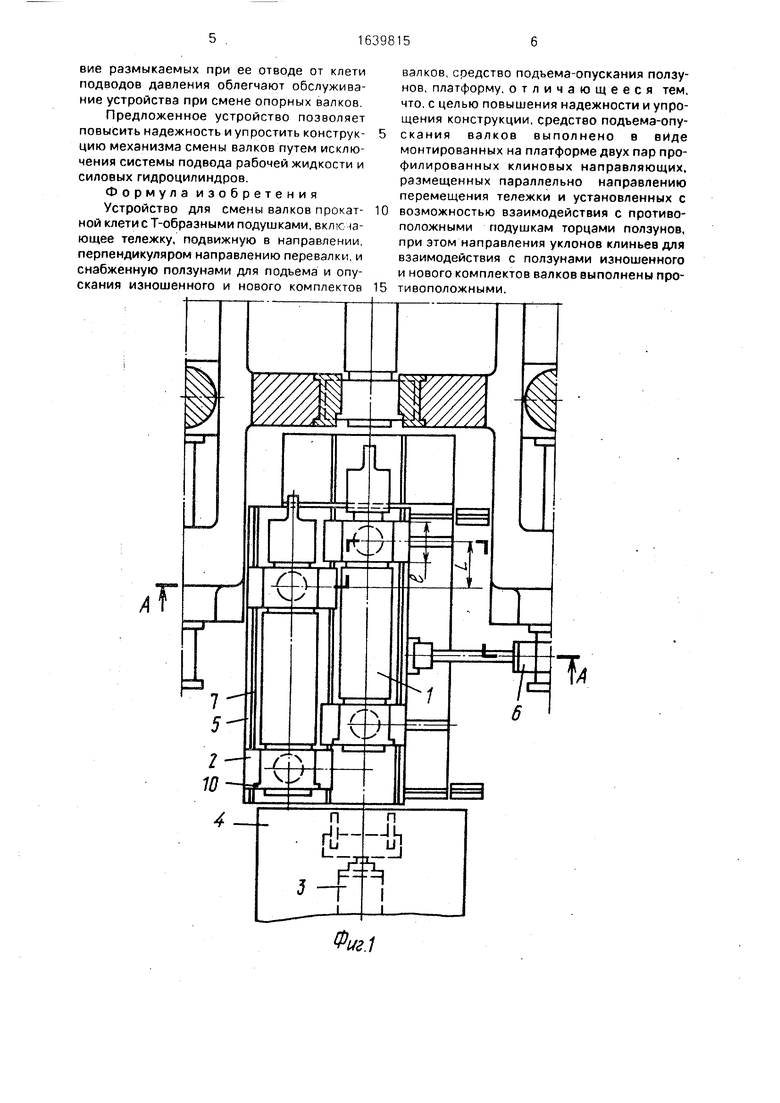

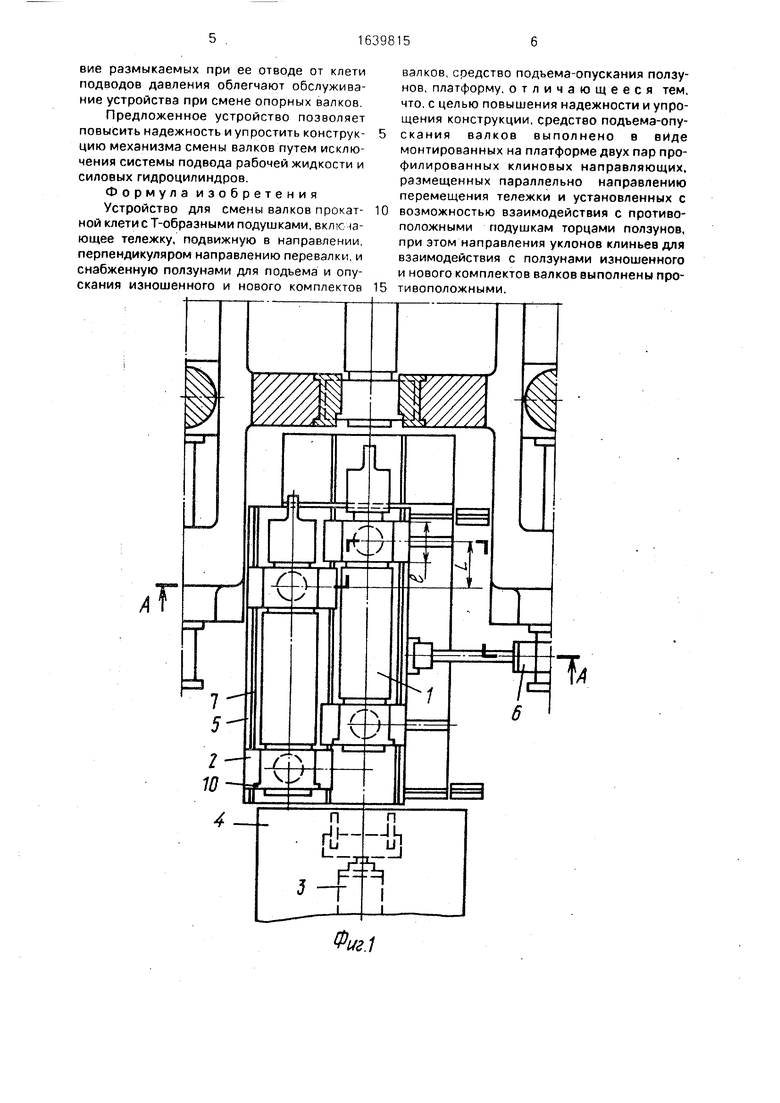

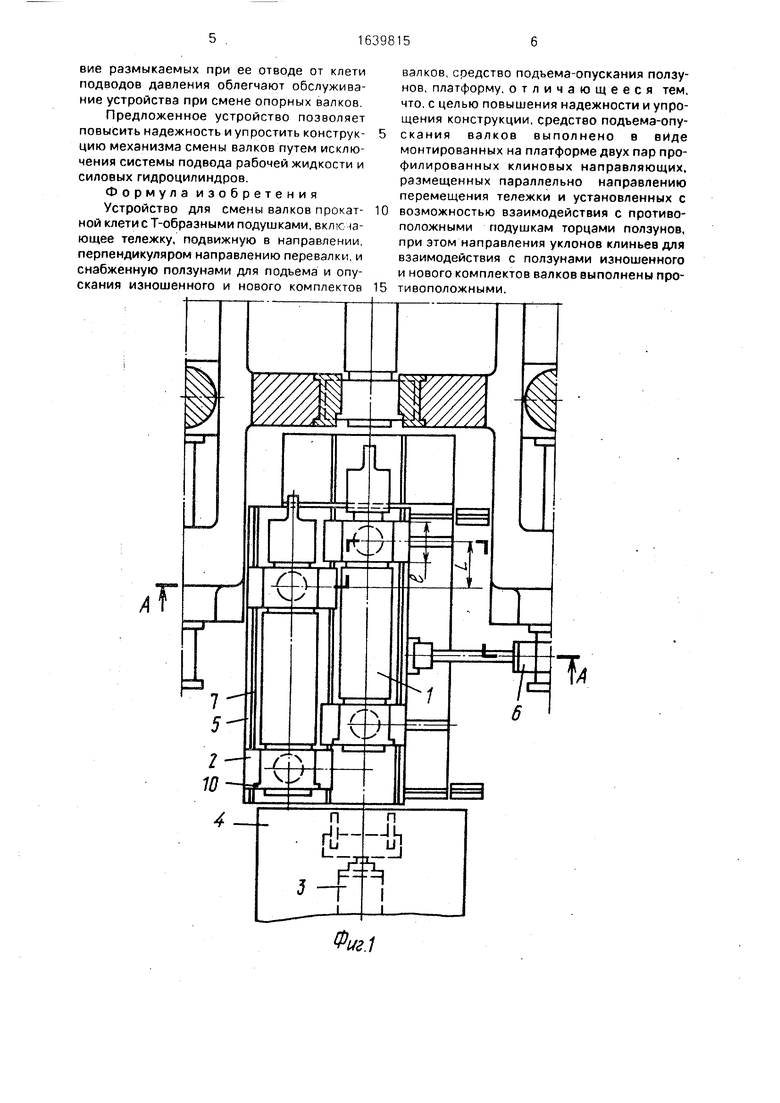

Нафиг.1 показано устройство, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - положение устройства при перевалке опорных валков; на фиг,4 - разрез Б-Б на фиг.2,

Устройство для смены рабочих валков 1 клети с Т-образными подушками 2 состоит из гидроцилиндра 3 для вывалки и завалки рабочих валков, установленного на клети 4, и тележки 5, подвижной в направлении, перпендикулярном направлению перевалки, приводимой при помощи гидроцилиндра б и несущей две пары направляющих 7 и 8 для перемещения изношенных и новых валков. Соединение тележки 5 с гидроцилиндром 6 выполнено в виде Т-образного замка, допускающего возможность перемещения тележки относительно гидроцилиндра в направлении перевалки. Межосевое расстояние А направляющих 7 и 8 находится в диапазоне

ь+в

- М С5,

где В - максимальная ширина подушек 2 валков, измеренная по их горизонтальным открылкам 9;

b - ширина подушек по выступам 10 для защелок осевой фиксации (Ь В).

Тележка 5 снабжена двумя парами подвижных в вертикальном направлении ползунов 11 и 12, причем пол,зуны 11 установлены по оси направляющих 7, а ползуны 12 - по оси направляющих 8. Межосевое расстояние ползунов каждой пары (измеренное вдоль оси валков) равно межосевому расстоянию подушек 2 стороны перевалки и стороны привода. Ползуны 11 смещены относительно ползунов 12 в направлении перевалки на расстояние L, несколько большее длины горизонтальных открылков 9 подушек. Верхние торцы 13 и 14 ползунов 11 и 12 выполнены с возможностью взаимодействия с основаниями 15 подушек 2, а на нижних торцах установлены катки 16 и 17, опирающиеся на профилированные клиновые направляющие 18 и 19, параллельные направлению перемещения тележки 5. Длина направляющих 18 и 19 соответствует длине хода тележки 5, а перепад Н уровней несколько превышает высоту h горизонтального открылка 9 подушек 2. Направляющие 18 и 19 расположены на опорной платформе 20, устаноьленной на направляющих 21 для перевалки валков. Направления уклона клиновых поверхностей направляющих 18 и 19 противоположны.

Устройство работает следующим образом.

В исходном положении (фиг.2) устанавливают комплект новых валков на торцы 14 поднятых ползунов 12. Затем гидроцилиндром 3 извлекают изношенные валки из клети на направляющие 7. Поскольку подъем

0 новых валков над уровнем направляющих 7 и 8,определяемый перепадом уровней клиновых направляющих 18, превышает высоту h открылков 9 подушек, открылки 9 подушек изношенного комплекта валков в

5 процессе вывалки свободно проходят под подушками новых валков. Изношенные валки извлекают из клети до установки их подушек 2 над опущенными ползунами 11.

После извлечения изношенных валков

0 гидроцилиндром 6 перемещают тележку 5 до установки направляющих 8 по оси перевалки. В процессе хода ползуны 11, взаимодействующие катками 16с направляющими 18, выдвигаются из тележки 5 и, упираясь

5 торцами 13 в основания 15 подушек 2 изношенных валков, поднимают их на высоту Н над уровнем направляющих 7 и 8. Одновременно ползуны 12 опускают комплект новых валков на направляющие 8. После

0 совмещения оси направляющих 8 с осью клети гидроцилиндром 3 вводят новые валки в клеть.

Таким образом, подьем изношенных валков на высоту, превышающую высоту го5 ризонтальных открылков подушек валков, и одновременное опускание новых валков на уровень перевалки осуществляются в процессе хода тележки 5 автоматически и без помощи каких-либо дополнительных сило0 вых механизмов.

При перевалке опорных валков, после извлечения и уборки с тележки 5 изношенных рабочих валков, тележку 5 устанавливают гидроцилиндом 6 в среднюю позицию

5 (фиг.З), когда оси направляющих 7 и 8 расположены симметрично по разные стороны от оси перевалки. Одновременно с извлечением опорных валков платформа 20, несущая тележку 5, отодвигается от клети по

0 направляющим 21 под плиту 4, выводя тележку из зацепления с гидроцилиндром 6, При этом взаимодействие ползунов 11 и 12 с противоположно направленными клиновыми направляющими 18 и 19 обеспечивает

5 самоустановку и точное центрирование тележки 5 относительно платформы 20, что облегчает последующее соединение тележки с гидроцилиндром б (попадание в замок) при возвращении платформы к клети. Самоцентрирование тележки 5, а также отсутствне размыкаемых при ее отводе от клети подводов давления облегчают обслуживание устройства при смене опорных валков Предложенное устройство позволяет повысить надежность и упростить конструкцию механизма смены валков путем исключения системы подвода рабочей жидкости и силовых гидроцилиндров.

Формула изобретения Устройство для смены валков прокатной клети с Т-образными подушками, ВКЛ С Ш- ющее тележку, подвижную в направлении, перпендикуляром направлению перевалки, и снабженную ползунами для подъема и опускания изношенного и нового комплектов

0

5

валков, средство подьема-опускания ползунов, платформу, отличающееся тем, что, с целью повышения надежности и упрощения конструкции, средство подьема-опускания валков выполнено в виде монтированных на платформе двух пар профилированных клиновых направляющих, размещенных параллельно направлению перемещения тележки и установленных с возможностью взаимодействия с противоположными подушкам торцами ползунов, при этом направления уклонов клиньев для взаимодействия с ползунами изношенного и нового комплектов валков выполнены противоположными.

Авторы

Даты

1991-04-07—Публикация

1989-04-18—Подача