Изобретение относится к технологическим процессам машин литья под давлением и может быть использовано для управления литьевыми машинами

Целью изобретения является повышение производительности литейной машины

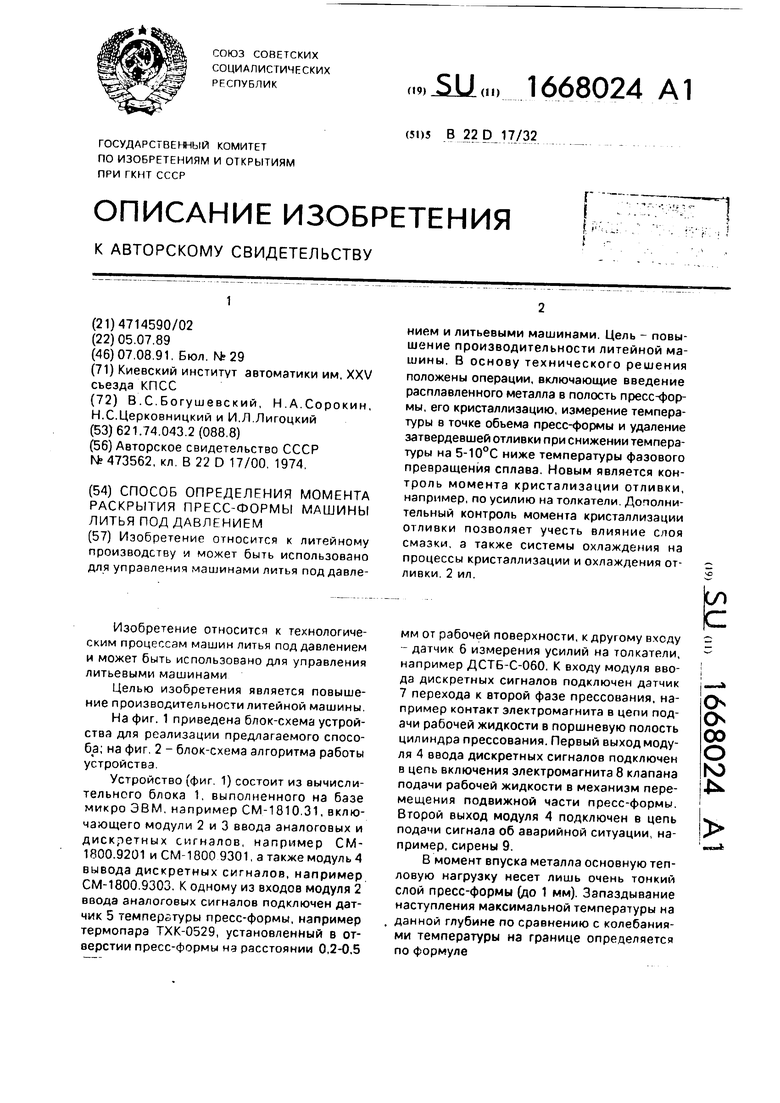

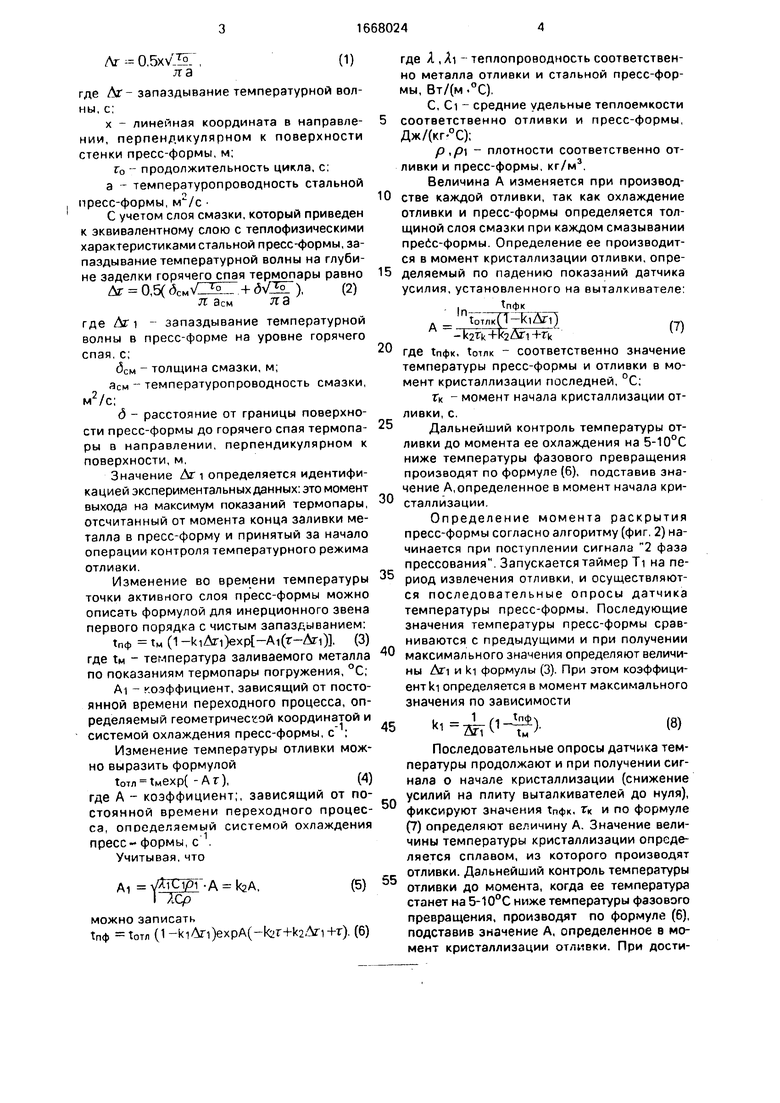

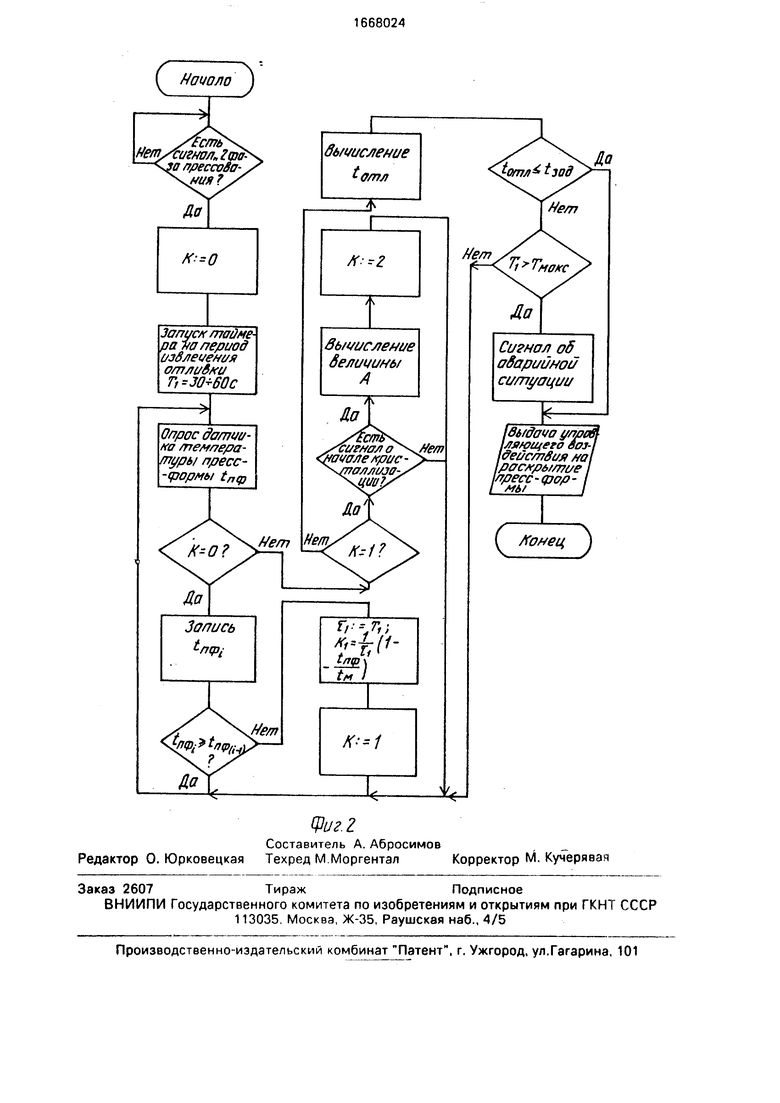

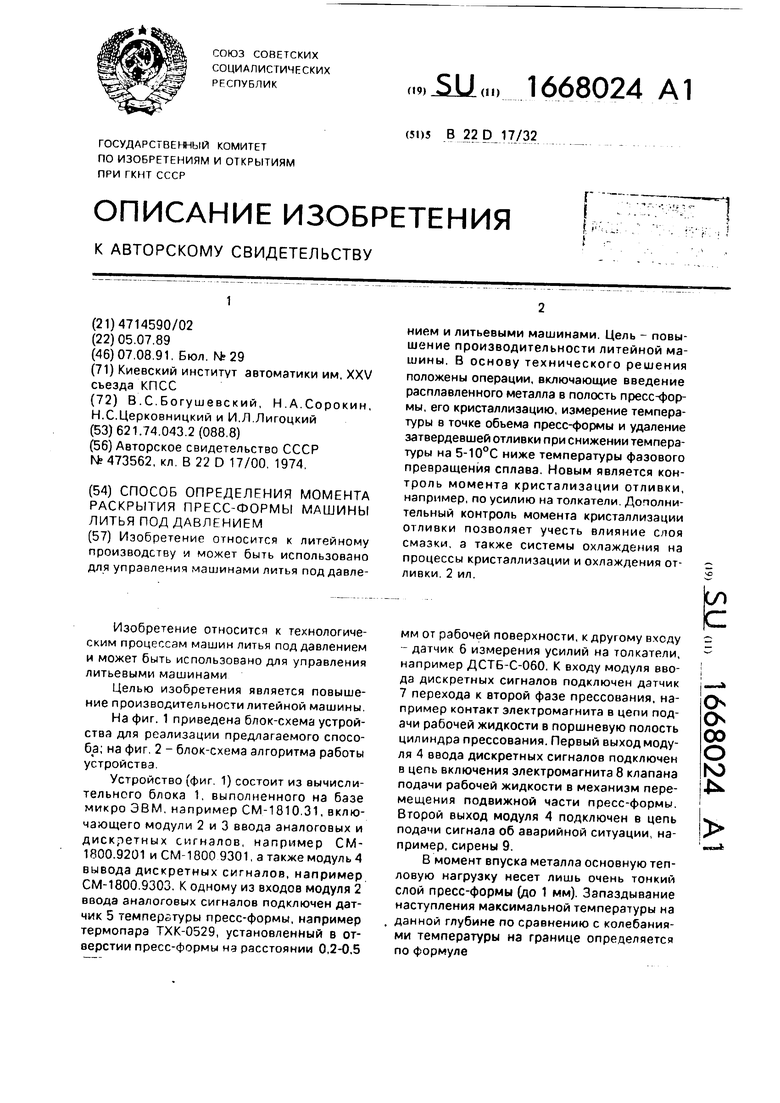

На фиг. 1 приведена блок-схема устройства для реализации предлагаемого способа; на фиг 2 - блок-схема алгоритма работы устройства

Устройство(фиг 1)состоит из вычислительного блока 1, выполненного на базе микро ЭВМ, например СМ-1810 31, включающего модули 2 и 3 ввода аналоговых и дискретных сигналов, например СМ- 1800.9201 и СМ-1800 9301, а также модуль 4 вывода дискретных сигналов, например СМ-1800.9303. К одному из входов модуля 2 ввода аналоговых сигналов подключен датчик 5 температуры пресс-формы, например термопара ТХК-0529, установленный в отверстии пресс-формы на расстоянии 0,2-0,5

мм от рабочей поверхности, к другому входу - датчик б измерения усилий на толкатели, например ДСТБ-С-060. К входу модуля ввода дискретных сигналов подключен датчик 7 перехода к второй фазе прессования, например контакт электромагнита в цепи подачи рабочей жидкости в поршневую полость цилиндра прессования. Первый выход модуля 4 ввода дискретных сигналов подключен в цепь включения электромагнита 8 клапана подачи рабочей жидкости в механизм перемещения подвижной части пресс-формы. Второй выход модуля 4 подключен в цепь подачи сигнала об аварийной ситуации например, сирены 9.

В момент впуска металла основную тепловую нагрузку несет лишь очень тонкий слой пресс-формы (до 1 мм). Запаздывание наступления максимальной температуры на данной глубине по сравнению с колебаниями температуры на границе определяется по формуле

о

ON 00 О

ю

Јь

Лг - 0,5хуг-1°У яа

(1)

где Лг- запаздывание температурной волны, с;

х - линейная координата в направлении, перпендикулярном к поверхности стенки пресс-формы, м;

г0 - продолжительность цикла, с;

а - температуропроводность стальной

пресс-формы, м2/с

С учетом слоя смазки, который приведен к эквивалентному слою с теплофизическими характеристиками стальной пресс-формы, запаздывание температурной волны на глубине заделки горячего спая термопары равно

Ar 0,5(5cMvCl2l7-t- 5vG r), (2) к асм я а

где Дг 1 - запаздывание температурной волны в пресс-форме на уровне горячего спая, с;

(5см толщина смазки, м;

асм - температуропроводность смазки, м2/с;

д - расстояние от границы поверхности пресс-формы до горячего спая термопары в направлении, перпендикулярном к поверхности, м,

Значение Дг i определяется идентификацией экспериментальных данных: это момент выхода на максимум показаний термопары, отсчитанный от момента конца заливки металла в пресс-форму и принятый за начало операции контроля температурного режима отливки.

Изменение во времени температуры точки активного слоя пресс-формы можно описать формулой для инерционного звена первого порядка с чистым запаздыванием:

tM (1 -kiAn)(r-Ari), (3) где tM - температура заливаемого металла по показаниям термопары погружения, °С;

AI - коэффициент, зависящий от постоянной времени переходного процесса, определяемый геометрической координатой и системой охлаждения пресс-формы, с ;

Изменение температуры отливки можно выразить формулой

to™ tMexp( -Аг),(4)

где А - коэффициент;, зависящий от постоянной времени переходного процесса, определяемый системой охлаждения пресс-формы, .

Учитывая,что

можно записать

Тпф Тотл (1 -kiAri)expA(-k2r+k2Ari+T). (6)

0

5

0

5

0

5

0

(1)

где А , AI - теплопроводность соответственно металла отливки и стальной пресс-формы, Вт/(м.°С),

С, Ci - средние удельные теплоемкости соответственно отливки и пресс-формы, Дж/(кг-°С);

р,р - плотности соответственно отливки и пресс-формы, кг/м3.

Величина А изменяется при производстве каждой отливки, так как охлаждение отливки и пресс-формы определяется толщиной слоя смазки при каждом смазывании пресс-формы. Определение ее производится в момент кристаллизации отливки, определяемый по падению показаний датчика усилия,установленного на выталкивателе:

|п

л

-k2Tk+K2Ari-frk

где т.пфк, Хотлк - соответственно значение температуры пресс-формы и отливки в момент кристаллизации последней, °С;

гк - момент начала кристаллизации отливки, с.

Дальнейший контроль температуры отливки до момента ее охлаждения на 5-10°С ниже температуры фазового превращения производят по формуле (6), подставив значение А,определенное в момент начала кристаллизации.

Определение момента раскрытия пресс-формы согласно алгоритму (фиг. 2) начинается при поступлении сигнала 2 фаза прессования. Запускается таймер Ti на период извлечения отливки, и осуществляются последовательные опросы датчика температуры пресс-формы. Последующие значения температуры пресс-формы сравниваются с предыдущими и при получении максимального значения определяют величины ATI и ki формулы (3). При этом коэффициент ki определяется в момент максимального значения по зависимости

s «-гвтР-ф

18)

50

55

Последовательные опросы датчика температуры продолжают и при получении сигнала о начале кристаллизации (снижение усилий на плиту выталкивателей до нуля), фиксируют значения т.пфк, т« и по формуле (7) определяют величину А. Значение величины температуры кристаллизации определяется сплавом, из которого производят отливки. Дальнейший контроль температуры отливки до момента, когда ее температура станет на 5-10°С ниже температуры фазового превращения, производят по формуле (6), подставив значение А, определенное в момент кристаллизации отливки. При достижении температурой отливки заданного значения выдается управляющее воздействие на раскрытие пресс-формы. Если температура отливки не достигает заданного значения в течение времени, равного мак- симально возможному, выдается сигнал об аварийной ситуации и производится раскрытие пресс-формы.

Испытание устройства, реализующего способ, показало, что использование спосо- ба по сравнению с прототипом позволяет увеличить производительность литейной машины на 11%.

Ф о р м у л а и з о б р е т е н и я

Способ определения момента раскрытия пресс-формы машины литья под давлением преимущественно при производстве деталей из сплавов, имеющих фазовые превращения при температурах ниже темпера- туры солидуса, включающий введение расплавленного металла известной температуры в полость пресс-формы, кристаллизацию его, измерение температуры в точке пресс-формы и удаление затвердевшей от-

ливки при снижении температуры на 5-10°С ниже температуры фазового превращения, отличающийся тем, что. с целью повышения производительности, дополнительно контролируют момент кристаллизации отливки по усилию на толкатели и определяют температуру отливки по формуле

Тпф

torn -

(1 -kiAri)expA(-l 2r-Hc2ari +r)

где Ьтл, 1пф - соответственно температура отливки и пресс-формы, °С:

ATI - запаздывание температурной волны в пресс-форме на уровне горячего спая термопары, с;

г - текущее время, отсчитываемое от момента конца заливки металла в пресс- форму, с;

А - коэффициент, зависящий от .постоянной времени переходного процесса, определяемый геометрической координатой и системой охлаждения пресс-формы, с-1;

ki, k2 - коэффициенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство определения момента раскрытия пресс-формы машины литья под давлением | 1990 |

|

SU1741963A1 |

| Система управления машиной литья под давлением | 1987 |

|

SU1468649A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Образец для исследования фазовых превращений в литом металле | 1987 |

|

SU1558875A1 |

| Устройство управления промышленным роботом для съема отливок машины литья под давлением | 1988 |

|

SU1586855A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Литейная форма | 1980 |

|

SU969451A1 |

| Устройство для определения содержания углерода | 1978 |

|

SU771165A2 |

| Способ управления процессом формирования механических и структурных свойств высокопрочных алюминиевых сплавов в условиях литья с кристаллизацией под давлением | 2024 |

|

RU2833433C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СЛИТКА (ВАРИАНТЫ) | 2011 |

|

RU2486026C2 |

Изобретение относится к литейному производству и может быть использовано для управления машинами литья под давлением и литьевыми машинами. Цель - повышение производительности литейной машины. В основу технического решения положены операции, включающие введение расплавленного металла в полость пресс-формы, его кристаллизацию, измерение температуры в точке объема пресс-формы и удаление затвердевшей отливки при снижении температуры на 5 - 10°С ниже температуры фазового превращения сплава. Новым является контроль момента кристаллизации отливки, например, по усилию на толкатели. Дополнительный контроль момента кристаллизации отливки позволяет учесть влияние слоя смазки, а также системы охлаждения на процессы кристаллизации и охлаждения отливки. 2 ил.

фаг.1

( Начало j

( Хонец j

| Способ литья под давлением | 1974 |

|

SU473562A1 |

Авторы

Даты

1991-08-07—Публикация

1989-07-05—Подача