Изобретение относится к порошковой металлургии, в частности к уст ройствам для формирования металлического покрытия на пересекающихся протяженных поверхностях.

Известна установка для нанесения металлических покрытий на пересекающихся поверхностях, содержащая источник нагрева, корпус, деформирующие элементы, выполненные в виде подпружиненных роликов, установленных на осях с возможностью вращения, и узел вращения роликов. Установка снабжена столом с пазами и механизмом перемещения стола относительно корпуса, выполненным в виде катков на осях, оси с подпружиненными роликами укреплены в пазах стола с возможностью углового качательного движения; узе.л вращения роликов выполнен в виде червячно- реечной передачи, установленной в корпусе и кинематически связанной со столом.

Недостатком известного технического решения является отсутствие возможности регулирования угла между деформирующими поверхностями роликов, что снижает эксплуатационные свойства установки.

Известно также устройство для формирования металлического покрытия на двух пересекающихся поверхностях деталей, выбранное в качестве прототипа, которое содержит корпус с хвостовиком, источник нагрева и деформирующие ролики, установленные на осях с возможностью вращения, а также дополнительную ось с двумя цилиндрическими упругими роликами, упругой прокладкой и приводом перемещения корпуса в горизонтальной плоскости. Дефор- мирукш1ие ролики установлены с возможностью регулирования их перемещения вдоль осей, при этом оси деформирующих роликов с одной стороны выполнены утолщенными в виде шайб, сопряженными ими и закреплены в корпусе с возможностью регулирования угла между осями, а источник нагрева выполнен П-образным и закреплен в корпусе, Привод перемещения корпуса в горизонтальной плоскости выполнен в виде реверсивного двигателя лостоян- ного тока, червячного редуктора и зубчато-реечной передачи.

Недостатком известного устройства является невысокая точность регулирования углового относительного положения цилиндрических деформирующих роликов и малая производительность выставки угла между роликами, для чего требуется специальные шаблоны и измерительные устройства. Вследствие нарушения точности взаимного и углового положений деформирующих роликов имеет м«гто значительная

потеря точности наносимого металлического покрытия на упрочняемую поверхность детали.

Цель изобретения - повышение точности регулирования углового относительного положения цилиндрических деформирующих роликов и производительности процесса регулирования.

Поставленная цель достигается тем, что

0 в известном устройстве для формирования металлического покрытия на двух пересекающихся поверхностях деталей, содержащем источник нагрева, корпус, узел возвратно-поступательного перемещения

5 корпуса в горизонтальной плоскости, две пары деформирующих роликов, установленных с возможностью регулирования их перемещения вдоль осей, и средство углового разворота деформирующих роликов. Сред0 ство углового разворота деформирующих роликов выполнено в виде зубчато-червячного колеса с установленным на его оси указателем угла разворота роликов и червяком, двух пар зубчатых колес и Л-образных

5 планок, расположенных в параллельных плоскостях с возможностью плоско-параллельного перемещения в противоположные стороны и выполненных с тремя парами зубчатых реек на внутренних и наружных по0 верхностях, причем первая пара реек, выполненная на внутренних поверхностях планок, кинематически соединена с зубчато-червячным колесом, установленным с возможностью взаимодействия с червяком,

5 вторая и третья пары реек, выполненные на наружных поверхностях планок, установлены с возможностью взаимодействия с двумя парами зубчатых колес, размещенных на осях, а деформирующие ролики жестко при0 креплены к осям зубчатых колес посредством накладок. Указатель устройства выполнен с прикрепленной к корпусу круговой шкалой, проградуированной в угловых единицах относительного разворота роли5 ков.

Выполнение средства углового разворота деформирующих роликов в виде зубчато-червячного колеса с установленным на его оси указателем угла разворота роликов

0 и с червяком, двух пар зубчатых колес и Л-образных планок, расположенных в параллельных плоскостях с возможностью плоско-параллельного перемещения в противоположные стороны и выполненных с

5 тремя парами зубчатых реек на внутренних и наружных поверхностях, дает возможность за счет кинематической связи указанных элементов обеспечить высокую угловую точность взаимного положения крайних образующих деформирующих элементов (роликов 6-9, фиг.1). ( +10). При этом с помощью указанной кинематической цепи обеспечивается одновременный поворот обеих пар деформирующих роликов, что, в свою очередь, повышает производительность процесса регулирования относительного углового положения деформирующих роликов не менее чем в 1,5 раза по сравнению с использованием известных устройств.

Кинематическая связь первой пары реек, выполненной на внутренних поверхностях планок с зубчато-червячным колесом, установленным с возможностью взаимодействия с червяком, втророй и третьей пар реек, выполненных на наружных поверхностях планок, установленных с возможностью взаимодействия с двумя парами зубчатых колес, размещенных на осях, и прикрепление деформирующих роликов жестко к осям зубчатых колес посредством накладок обеспечивает возможность малых кинематических угловых перемещений деформирующих элементов при значительном угловом перемещении червяка от приводной рукоятки (до нескольких оборотов), что позволяет установить требуемый угол между крайними образующими деформирующих элементов с высокой точностью, что при формировании покрытия оказывает непосредственное влияние на повышение точности геометрии покрытия.

Выполнение указанного устройства с прикрепленной к корпусу круговой шкалой, проградуированной в угловых единицах относительного разворота ролика, обеспечивает возможность повышения производительности требуемого углового положения роликов за счет исключения необходимости применения дополнительных угломерных устройств, а также повышает точность установки за счет прямого измерения угла по шкале, а не косвенного метода с использованием дополнительных угломеров.

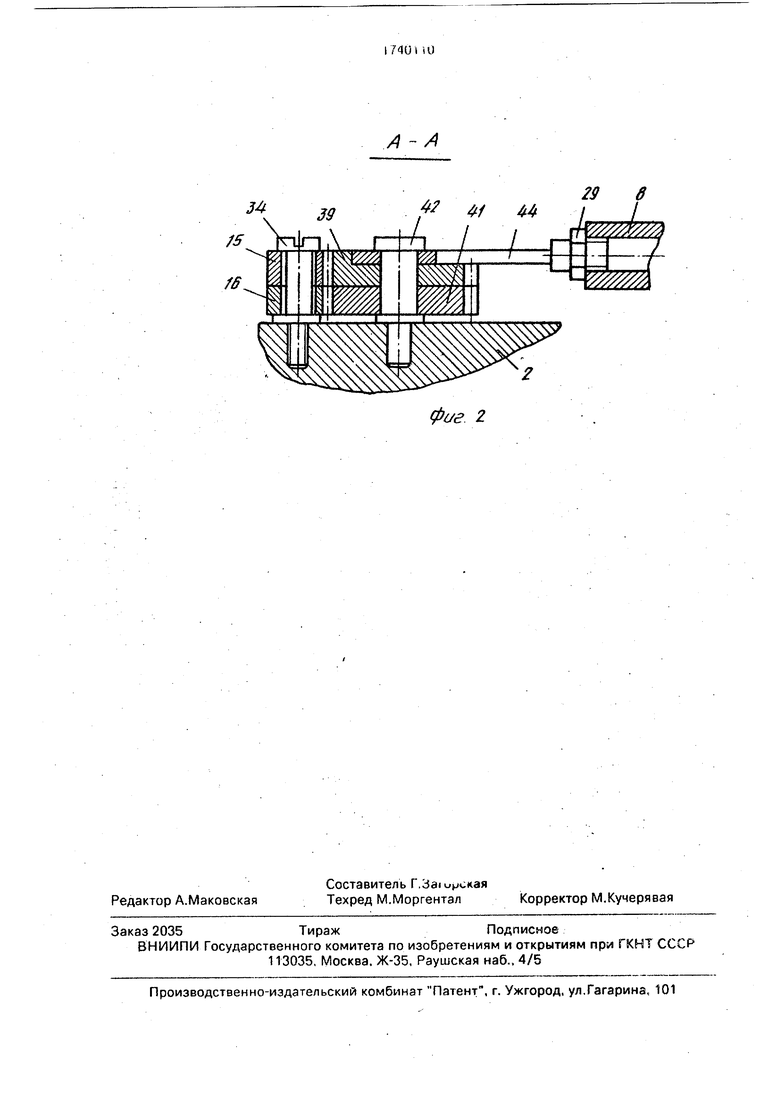

На фиг.1 изображено устройство для формирования металлического покрытия на пересекающихся поверхностях; на фиг.2 - сечение А-А на фиг.1.

На фиг.1 позицией 1 обозначен источник нагрева, 2 - корпус. Узел возвратно-поступательного перемещения корпуса 2 содержит реверсивный двигатель 3, на оси которого установлена шестерня 4, кинематически связанная с корпусом 2 посредством зубчатой рейки 5. Устройство снабжено средством углового разворота цилиндрических деформирующих роликов 6-9, включающем две S -образные, расположенные в параллельных плоскостях и установленные с возможностью плоско-параллельного перемещения в противоположные стороны планки 10, 11. На внутренних поверхностях планок 10,11 выполнены зубчатые рейки 12, 13, а на наружных - зубчатые рейки 14, 15 Нижние рейки показаны в сечении А-А (фиг.2, поз. 16).

Первая пара реек (12, 13), выполненная

на внутренних поверхностях планок 10, 11, кинематически связана с составным червяч- но-зубчатым колесом 17 (часть червячного колеса показана позицией 18), на оси 19 колеса 17 установлен указатель 20 угла разворота деформирующих роликов 6-9. Последние установлены на осях 21 - 24 с возможностью регулирования их осевого положения с помощью резьбовых хвостовиков и гаек 25 - 30.

Часть червячного колеса 18 введена во взаимодействие с червяком 31, расположенным на оси 32, проходящей в стойке 33. Планки 10, 11 прикреплены к корпусу 2 винтами 34 - 36. Относительное перемещение планок обеспечивается с помощью направляющих пазов 37, 38. Зубчатые рейки 14-16 введены во взаимодействие с зубчатыми колесами 39-41 (фиг.2), установленными на

осях 42, 43. Деформирующие ролики 6-9 прикреплены к осям 42, 43 с помощью накладок 44, 45 винтами 46, 47. Под указателем 20 винтами 48, 49 прикреплена шкала 50, проградуированная в угловых единицах

относительного разворота деформирующих роликов 6-9. Упрочняемые направляющие обозначены позициями 51, 52; наносимые твердосплавные покрытия - 53, 54. К оси 32 прикреплен маховик 55 с рукояткой 56.

Устройство работает следующим образом.

Вращением рукоятки 56 (по часовой или против часовой стрелки) достигают требуемое угловое положение указателя 20 по шкале 50. При этом кинематическая связь червяка 31 с частью червячного колеса 18 обеспечивает высокоточное, плавное, с малым шагом угловое перемещение колеса 17; червячная передача является самотормозящей. Зубчатое колесо 17, взаимодействуя с рейками 12, 13, перемещает последние в противоположные стороны. Направления перемещения показаны буквами S, S1.

Выполненные на наружных поверхностях рейки 14-16 (одна из реек, установленная под рейкой 14, не показана) взаимодействуют с зубчатыми колесами 39 - 41 (одно из колес, расположенных под колесом 40, не показано), в результате чего деформирующие ролики 6-9 разворачиваются на требуемый угол, например 90°.

Регулирование по осям 21-24 деформирующих роликов 6-9 осуществляется с помощью гаек 25-28, а также 29, 30.

Включают источник 1 нагрева и привод возвратно-поступательного перемещения - реверсивный двигатель 3, колесо 4, рейка 5. Предварительно нанесенное покрытие 53, 54 укатывается деформирующими роликами 6 - 9 до требуемого размера. После окончания процесса источник 1 нагрева и привод возвратно-поступательного перемещения отключают, деталь 51, 52 остуживают и снимают с нее устройство для формирования металлического покрытия.

Использование предлагаемого устройства обеспечивает возможность нанесения металлического покрытия с высокой точностью, плоскостностью и высокими физико- механическими свойствами. Прочность сцепления металлического покрытия с основным материалом детали составляет 12 - 14 кг/мм2, пористость - не выше 6%, плоскостность - не ниже 0,15 мм, равномерность прочности сцепления - 85 - 90%. Устройство является достаточно простым в конструктивном исполнении и надежным в работе.

Формула изобретения

1, Устройство для формирования металлического покрытия на двух пересекающихся поверхностях деталей, содержащее источник нагрева, корпус, узел возвратно- поступательного перемещения корпуса в горизонтальной плоскости, две пары деформирующих роликов, установленных с возможностью регулирования их перемещения вдоль осей, и средство углового разворота деформирующих роликов, отличаю щеес я тем, что, с целью повышения точности регулирования углового относительного положения деформирующих роликов и производительности процесса, средство углового разворота деформирующих роликов выполнено в виде зубчато-червячного колеса с установленным на его оси указателем угла разворота роликов и с червяком, двух пар зубчатых колес и Л-образных планок, расположенных в параллельных плоскостях с

возможностью плоскопараллельного перемещения в противоположные стороны и выполненных с тремя парами зубчатых реек на внутренних и наружных поверхностях, причем первая пара реек, выполненная на внутренних поверхностях планок, кинематически соединена с зубчато-червячным колесом, установленным с возможностью взаимодействия с червяком, вторая и третья пары реек, выполненные на наружных поверхностях

планок, установлены с возможностью взаимодействия с двумя парами зубчатых колес, размещенных на осях, а деформирующие ролики жестко прикреплены к осям зубчатых колес посредством накладок.

2. Устройство поп.1,отличающее- с я тем, что указатель выполнен с прикрепленной к корпусу круговой шкалой, програ- дуированной в угловых единицах относительно разворота роликов.

A-A

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения металлических покрытий | 1987 |

|

SU1421457A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях | 1987 |

|

SU1438928A1 |

| Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность | 1988 |

|

SU1668041A1 |

| Зубофрезерный станок | 1988 |

|

SU1690978A1 |

| Прибор для разбивки откосов насыпей и выемок | 1925 |

|

SU3738A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Аппарат для репозиции и фиксации костных отломков | 1978 |

|

SU766590A1 |

| Шторный фотозатвор | 1987 |

|

SU1425582A1 |

| Устройство для отвода ткани трехмерного переплетения на ткацком станке | 1979 |

|

SU855094A1 |

Сущность: вращением рукоятки 56 достигают требуемого углового положения указателя 20 на шкале 50. Кинематическая связь червяка 31 счастью червячного колеса 32 39 У 53 18 обеспечивает высокоточное угловое перемещение колеса 17, которое, взаимодействуя с рейками 12, 13, смещает их в противоположные стороны. Выполненные на наружных поверхностях планок 10, 11 рейки взаимодействуют с зубчатыми колесами, в результате чего деформирующие ролики 6-9 разворачиваются на требуемый угол. Регулирование по осям 21-24 деформирующих роликов 6-9 осуществляется с помощью гаек 25-28. Включают источник нагрева 1 и привод возратно-поступатель- ного перемещения - реверсивный двигатель 3, колесо 4, рейка 5. Предварительно нанесенное покрытие 53,54 укатывается роликами 6-9 до требуемого размера, после чего источник нагрева и привод отключают, деталь 51,52 отстуживают и снимают с нее устройство для формирования покрытия. 1 з.п. ф-лы, 2 ил. 43 W Ј О О

4 41 44

фаг 2

| Установка для нанесения металлических покрытий | 1987 |

|

SU1421457A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях | 1987 |

|

SU1438928A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-05-29—Подача