з . 1

ТВЧ), узел вращения оси 5. В результате подачи избыточного давления в камеру 8 штоки 10 давят на Г-образ- ные рычаги 11 и 12, которые, соответственно поворачиваясь около осей 13 и 1 по и против часовой стрел ки, своими противоположными концами перемещают салазки 21 и 22 по направ лению к центральной оси вращения 00. После включения индуктора ТРЧ благодаря пустотелому выполнению корпуса 23 происходит интенсивный разогрев корпуса 23 и посредством теплоотдачи нагреваются также детали 3 и с

2И394

нанесенным на их рабочую поверхность покрытием 25. Летали 3 и k вращаются от корпуса 23, находясь с ним в силовом контакте. Температура нагрева

металлического покрытия 1050°С, материал покрытия - сплав СНГН, материал деталей - сталь 45, диаметр деталей 120 мм, время веления процесса

Ю упрочнения для Двух деталей составляет 2-3 мин. По окончании процесса упрочнения выключают индукционный нагрев ТВЧ, привод вращения корпуса 23 и снимают избыточное давление.

5 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1988 |

|

SU1547956A1 |

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

| Устройство для формирования металлического покрытия на наружной поверхности изделия | 1986 |

|

SU1398990A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| Установка для нанесения металлических покрытий | 1987 |

|

SU1421457A1 |

| Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность | 1988 |

|

SU1668041A1 |

| Устройство для нанесения покрытий из металлического порошка | 1991 |

|

SU1803267A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА СЛОЖНЫЕ ПОВЕРХНОСТИ | 1990 |

|

RU2007279C1 |

| Устройство для нанесения металлического покрытия на внутренние поверхности сложной формы | 1986 |

|

SU1421456A1 |

Использование: изобретение относится к порошковой металлургии, к устройствам для нанесения металлических твердосплавных покрытий на наружные поверхности изделий, например рабочие поверхности шкивов. Сущность изобретения: детали 3 и 4 с предварительно нанесенным покрытием 25 заводят через боковые прорези салазок 21 и 22 в направлении, перпендикулярном плоскости чертежа, а в отверстия салазок 21 и 22 и деталей 3 и 4 вводят оси 27 и 28. Включают подачу избыточного давления в цилиндрические камеры 8, источник, нагрева 2 (индуктор

Изобретение относится к порошковой металлургии, а именно к уст- .ройствам для одновременного нанесе- ;ния металлических твердосплавных покрытий на внешние поверхности по крайней мере двух изделий - тел вращения, например рабочие поверхности шкивов.

Известна установка для нанесения металлических покрытий, которая содержит источник нагрева, корпус, деформирующие Элементы (ролики), установленные на осях с возможностью вращения, и узел вращения роликов. Установка снабжена столом с пазами и. механизмом перемещения стола относительно корпуса, механизм перемещения стола выполнен в виде катков на осях, оси с подпружиненными роликами укреплены в пазах стола с возможностью углового качательного движения, узел вращения роликов выполнен в виде чер- вячно-реечной передачи, установленной в корпусе и кинематически связанной со столом.

Недостатками известной установки являются не высокие функциональные свойства - отсутствие возможности регулирования в широком диапазоне усилия давления со стороны деформирующих роликов, невысокая надежность устройства вследствие использования пружин растяжения, теряющих упругие свойства при нагреве деформирующих элементов и осей, отсутствие возможности получения покрытий с заранее заданными физико-механическими свойствами.

Известно также устройство для одно временного нанесения покрытий на внеши-

20

25

30

35

40

45

50

55

ние поверхности, по крайней мере двух изделий, содержащее корпус, источник нагрева, деформирующий элемент, узлы крепления изделий, средство для создания давления и привод взаимного перемещения деформирующего элемента и обрабатываемых изделий.

Недостатками известного устройства является невысокое качество наноси-; мого металлического покрытия, обусловленное наличием перекоса вала вследствие неравномерности жесткости пружин и, соответственно, величины перемещения корпусов, что приводит к неравномерному прижиму поверхностей рабочих роликов к упрочняемым поверхностям деталей; изме- нием жесткости пружин при воздействии на последние высоких температур со стороны индуктора ТВЧ, что вызывает снижение усилия давления ролика на упрочняемые поверхности изделий , отсутствием широкого диапазона регулирования усилия давления со стороны деформирующего элемента и сложностью определения действительной величины давления роликов на металлическое покрытие; расположением источника нагрева, охватывающего узел деформирования, для чего необходимо производить перемещение источника нагрева в процессе упрочнения совместно с деталями и углом крепления деталей,что, в свою очередь, ухудшает условия нагрева деталей, делает его неравномерным, что отрицательно влияет на качество упрочняемых деталей.

Целью изобретения является получение качественного покрытия на поверхностях изделий.

Поставленная цель достигается тем, что в устройстве для одновременного нанесения покрытий на внешние поверхности по крайней мере двух изделий, содержащем корпус, источник нагрева., деформирующий элемент, узлы крепления изделий, средство для создания давления и привод взаимного перемещения деформирующего элемента и обрабатываемых изделий, корпус выполнен с на- правляющими типа ласточкин хвост, с центральным вертикальным и симметричными относительно него горизонтальными отверстиями, при этом число горизонтальных отверстий равно количеству узлов крепления изделий, узлы крепления изделий расположены в корпусе на одной окружност с возможностью радиального перемещения по направляющим, в вертикальном отверстии корпуса на подшипниковых опорах с возможностью вращения установлена ось, деформирующий элемент выполнен пустотелым и жестко соединен с осью, источник нагрева расположен внутри деформирующего элемента, средство создания давления выполнено в виде штоков и поршней пневмоцилиндров, установленных в цилиндрических отверстиях корпуса и Г-образных рычагов, закрепленных в корпусе с возможностью углового поворота и контактирования своими противоположными концами соответственно со штоками пневмоцилиндров и узлами крепления изделий.

Выполнение корпуса устройства с направляющими типа ласточкин хвост и центральным вертикальным отверсти обеспечивает возможность точного перемещения yctaHoeneHHbix деталей и их упрочняемых поверхностей относительно формообразующей поверхности деформирующего элемента, в резуль- тате чего повышается качество наносимого покрытия на рабочие поверхности деталей, т.е. его геометрическая точность.

Выполнение центрального вертикального отверстия и симметричных относительно него горизонтальных отверстий, число которых равно кот

20

25

ю 5

45 50

30

35

40

5

личеству узлов крепления ичделии, расположение последних в корпусе на .одной окружности с возможностью радиального перемещения по направляющим обеспечивает возможность точного центрирования изделий относительно деформирующего элемента и равномерного на него давления со стороны упрочняемых деталей, что повышает качество наносимого покрытия, т.е. точность нанесения на поверхность и равномерность физико- механических свойств.

Установка в вертикальном отверстии корпуса на подшипниковых опорах оси, выполнение деформирующего элемента пустотелым и жестко соединенным с осью и расположение источника нагрева внутри деформирующего элемента обеспечивают возможность равномерного нагрева пустотелого деформирующего элемента одновременно по всей его внутренней поверхности, что способствует равномерному нагреву находящихся в кинематической взаимосвязи с деформиру- ющим элементом упрочняемых деталей с нанесенными на наружную поверхность детали покрытием, что, в свою очередь, способствует повышению качества наносимого покрытия, прочности сцепления с основным материалом и равномерности плотности покрытия.

Выполнение средства создания давления в виде штоков и поршней пневмоцилиндров, установленных в цилиндрических отверстиях корпуса,и Г-образных рычагов, закрепленных в корпусе с возможностью углового поворота и контактирования своими противоположными концами соответственно со штоками пневмоцилиндров и узлами крепления изделий, обеспечивает возможность регулирования величины давления со стороны деталей на деформирующий элемент в широком диапазоне, с .определенным усилием, что позволяет получать металлические покрытия с заранее заданными физико-механическими свойствами..

Прочность сцепления наносимого покрытия с основным материалом детали достигает 12-14 кг/мм2, пористость покрытия 4-6%, точность угла между рабочими боковыми упрочненными поверхностями шкивов +30.

1

R результате применения устройтва повышается не только качество аносимого покрытия, но и повышается роизводительность процесса не меее чем в 3 раза.

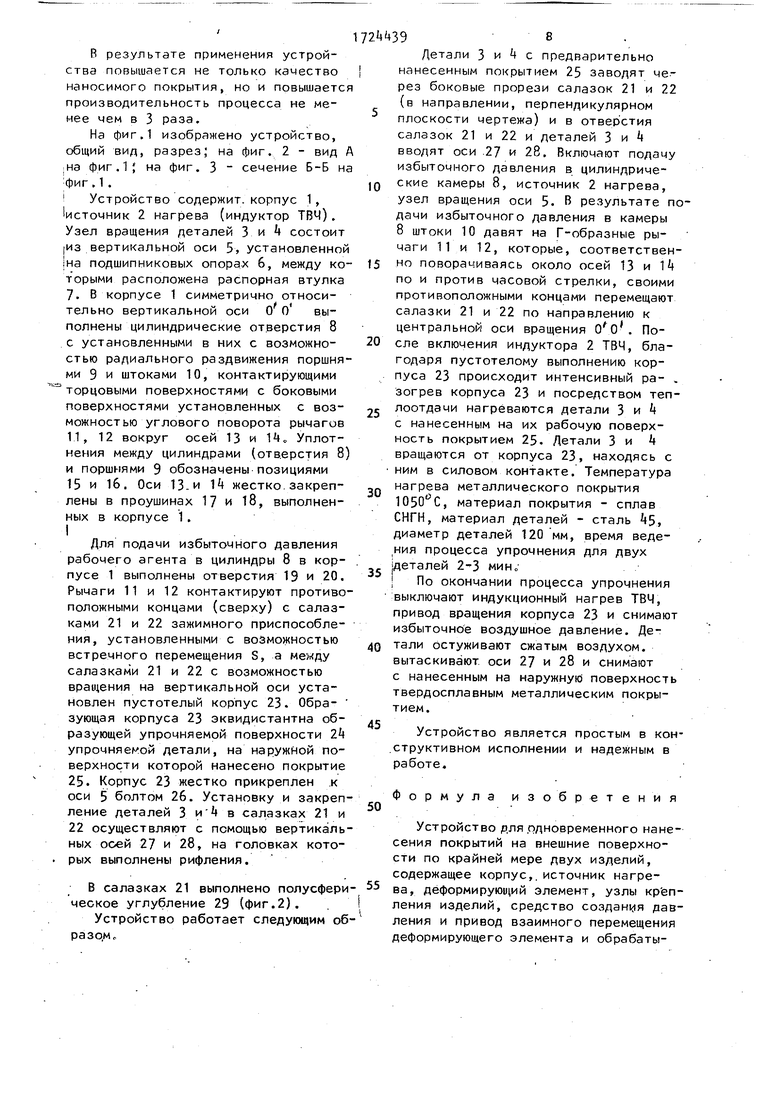

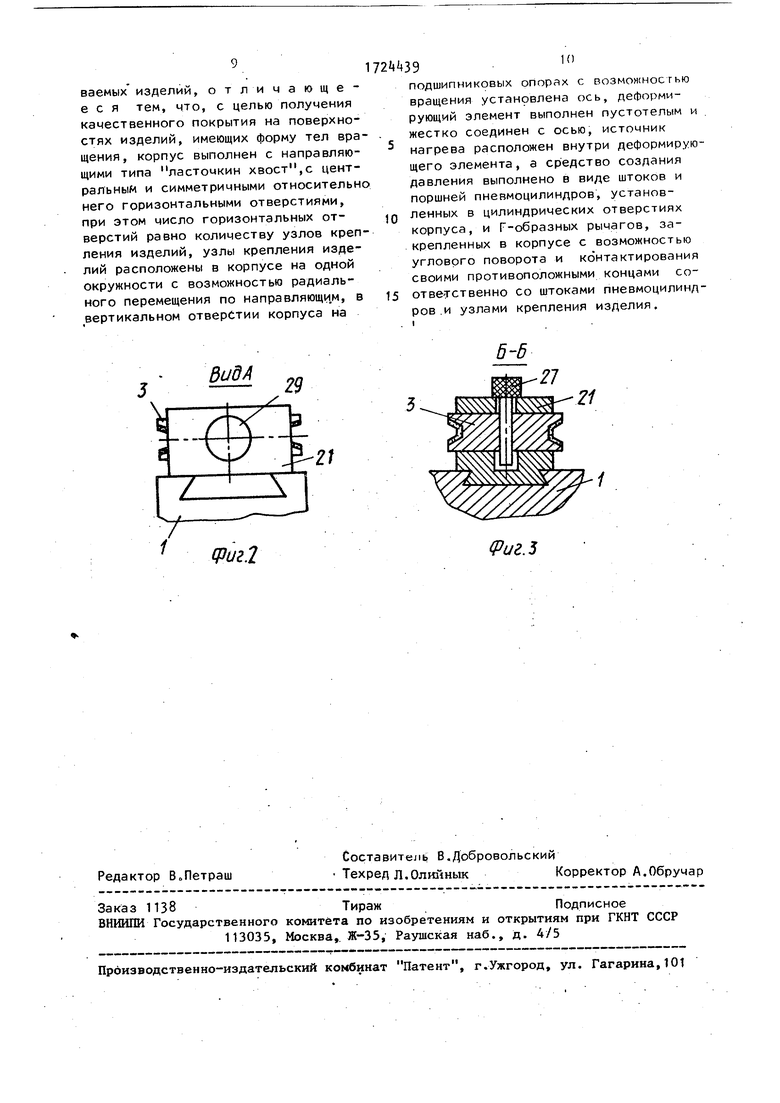

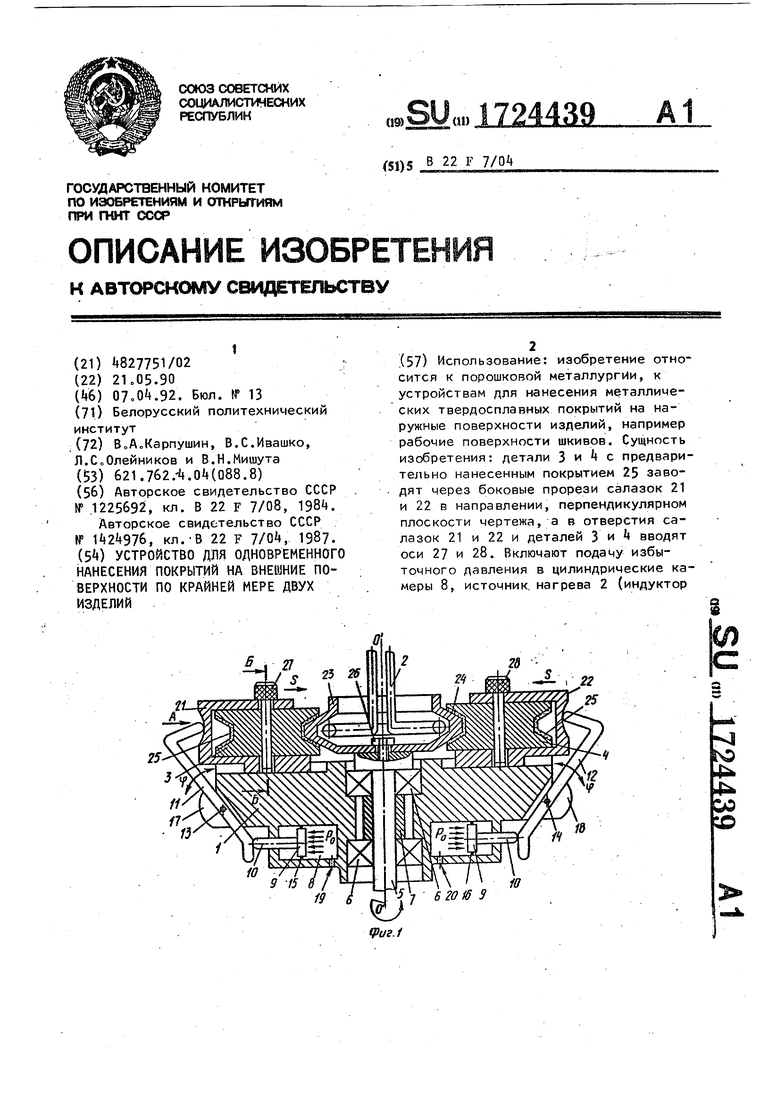

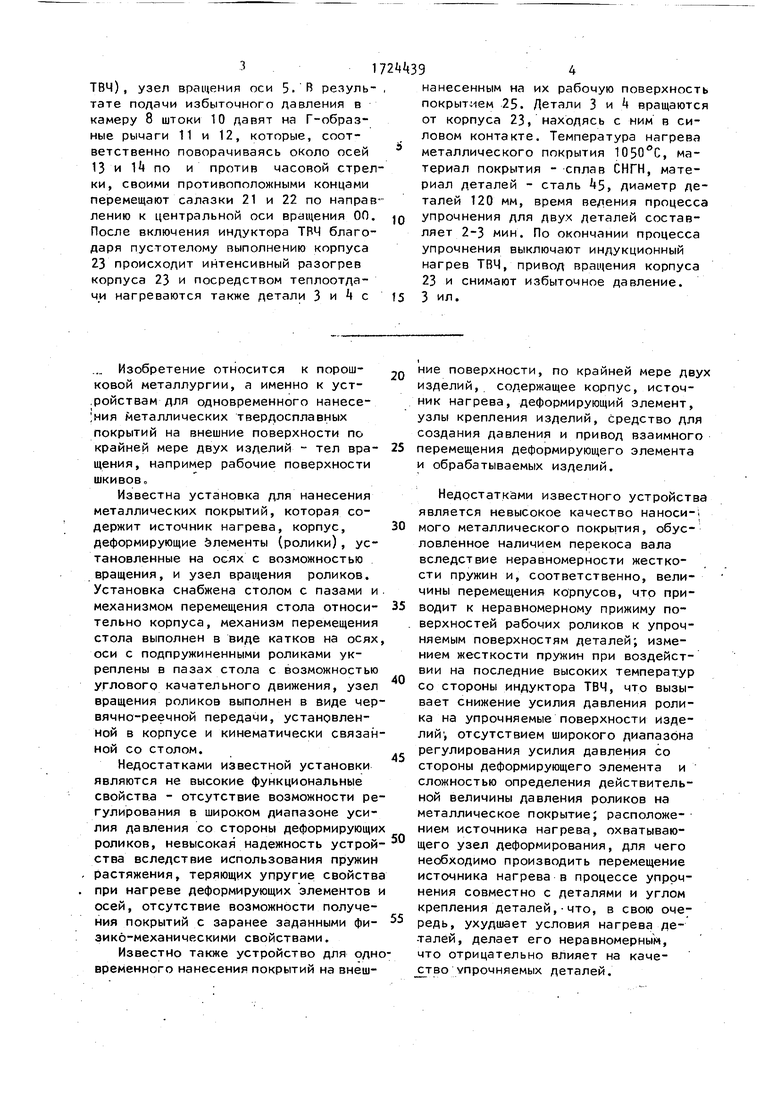

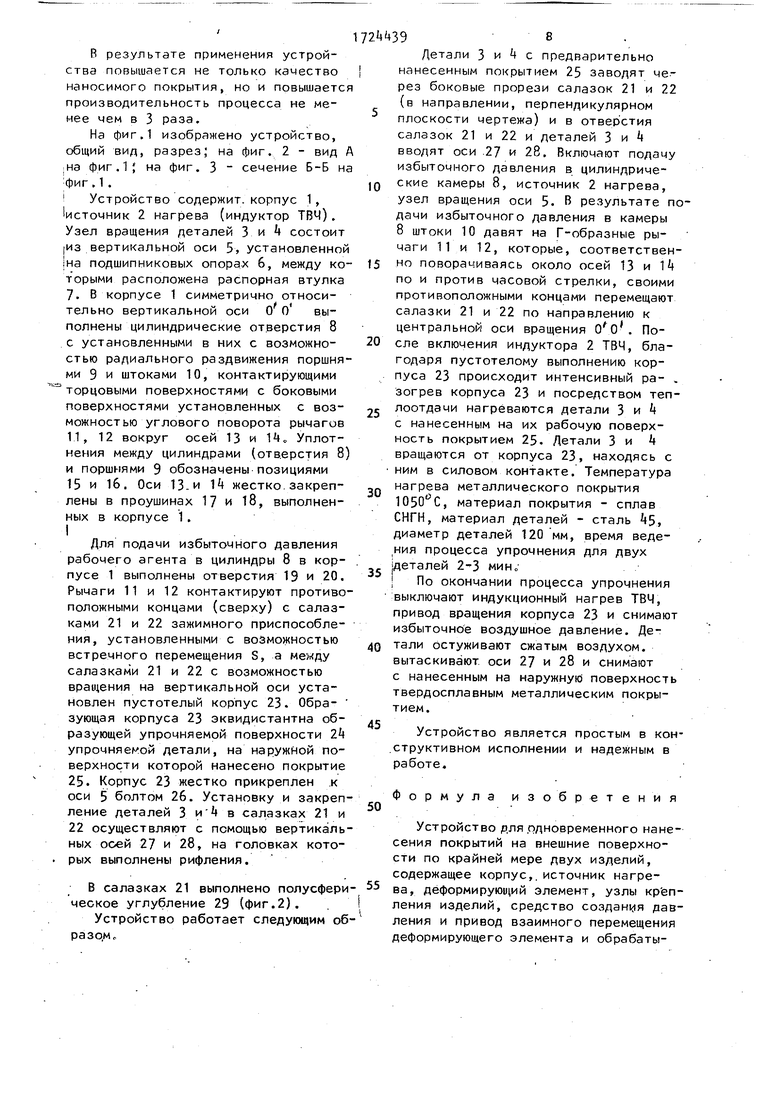

На фиг.1 изображено устройство, бщий вид, разрез; на фиг. 2 - вид А на фиг.1; на фиг. 3 сечение Б-Б на иг . 1 .. .

Устройство содержит, корпус 1, сточник 2 нагрева (индуктор ТВЧ). зел вращения деталей 3 и состоит Из вертикальной оси 5, установленной на подшипниковых опорах 6, между которыми расположена распорная втулка 7. В корпусе 1 симметрично относительно вертикальной оси О О1 выполнены цилиндрические отверстия 8 с установленными в них с возможностью радиального раздвижения поршнями 9 и штоками 10, контактирующими торцовыми поверхностями с боковыми поверхностями установленных с возможностью углового поворота рычагов 1.1, 12 вокруг осей 13 и 14, Уплотнения между цилиндрами (отверстия 8) и поршнями 9 обозначены позициями 15 и 16. Оси 13. и 1 жестко, закреплены в проушинах 1 и 18, выполненных в корпусе 1. I

Для подачи избыточного давления

рабочего агента в цилиндры 8 в кор- . пусе 1 выполнены отверстия 19 и 20. Рычаги 11 и 12 контактируют противоположными концами (сверху) с салазками 21 и 22 зажимного приспособления, установленными с возможностью встречного перемещения S, а между салазками 21 и 22 с возможностью вращения на вертикальной оси установлен пустотелый корпус 23. Образующая корпуса 23 эквидистантна образующей упрочняемой поверхности 2k упрочняемой детали, на наружной поверхности которой нанесено покрытие 25. Корпус 23 жестко прикреплен к оси 5 болтом 26. Установку и закрепление деталей 3 и в салазках 21 и 22 осуществляют с помощью вертикальных осей 27 и 28, на головках которых выполнены рифления.

В салазках 21 выполнено полусферическое углубление 29 (фиг.2).

Устройство работает следующим обра зомо

j

2М39в

Летали 3 и k с предварительно нанесенным покрытием 25 заводят через боковые прорези салазок 21 и 22 (в направлении, перпендикулярном плоскости чертежа) и в отверстия салазок 21 и 22 и деталей 3 и вводят оси .27 и 28. Включают подачу избыточного давления в цилиндриче10 ские камеры 8, источник 2 нагрева, узел вращения оси 5. В результате подачи избыточного давления в камеры 8 штоки 10 давят на Г-образные рычаги 11 и 12, которые, соответствен15 но поворачиваясь около осей 13 и И по и против часовой стрелки, своими противоположными концами перемещают салазки 21 и 22 по направлению к центральной оси вращения О О. По20 еле включения индуктора 2 ТВЧ, благодаря пустотелому выполнению корпуса 23 происходит интенсивный ра- , зогрев корпуса 23 и посредством теп25 лоотдачи нагреваются детали 3 и А с нанесенным на их рабочую поверхность покрытием 25. Летали 3 и вращаются от корпуса 23, находясь с ним в силовом контакте. Температура

0 нагрева металлического покрытия Ю50°С, материал покрытия - сплав СНГН, материал деталей - сталь k$, диаметр деталей 120 мм, время ведения процесса упрочнения для двух

35

{деталей 2-3 мин.

j По окончании процесса упрочнения выключают индукционный нагрев ТВЧ, привод вращения корпуса 23 и снимают избыточное воздушное давление. Де- 4Q тали остуживают сжатым воздухом, вытаскивают, оси 27 и 28 и снимают с нанесенным на наружную поверхность твердосплавным металлическим покрытием.

45 w

Устройство является простым в кон.структивном исполнении и надежным в работе.

50

Формула изобретения

Устройство для одновременного нанесения покрытий на внешние поверхности по крайней мере двух изделий, содержащее корпус,, источник нагре- ва, деформирующий элемент, узлы крепления изделий, средство создания давления и привод взаимного перемещения деформирующего элемента и обрабаты1

ваемых изделий, отличающееся тем, что, с целью получения качественного покрытия на поверхностях изделий, имеющих форму тел вращения, корпус выполнен с направляющими типа ласточкин хвост,с центральным и симметричными относительно него горизонтальными отверстиями, при этом число горизонтальных отверстий равно количеству узлов крепления изделий, узлы крепления изделий расположены в корпусе на одной окружности с возможностью радиального перемещения по направляющим, в вертикальном отверстии корпуса на

2 й39И)

подшипниковых опорах с возможностью вращения установлена ось, деформирующий элемент выполнен пустотелым и жестко соединен с осью, источник

нагрева расположен внутри деформирующего элемента, а средство создания давления выполнено в виде штоков и поршней пневмоцилиндров, установ Q ленных в цилиндрических отверстиях корпуса, и F-образных рычагов, закрепленных в корпусе с возможностью углового поворота и контактирования своими противоположными концами со15 ответственно со штоками пневмоцилиндров .и узлами крепления изделия.

| Устройство для нанесения покрытий из металлических порошков на наружные поверхности металлических изделий | 1984 |

|

SU1225692A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Установка для нанесения металлических покрытий на пересекающиеся поверхности изделий | 1987 |

|

SU1424976A1 |

Авторы

Даты

1992-04-07—Публикация

1990-05-21—Подача