вого раэъемл и проходит через ось отверстия 5 для установки воронки.

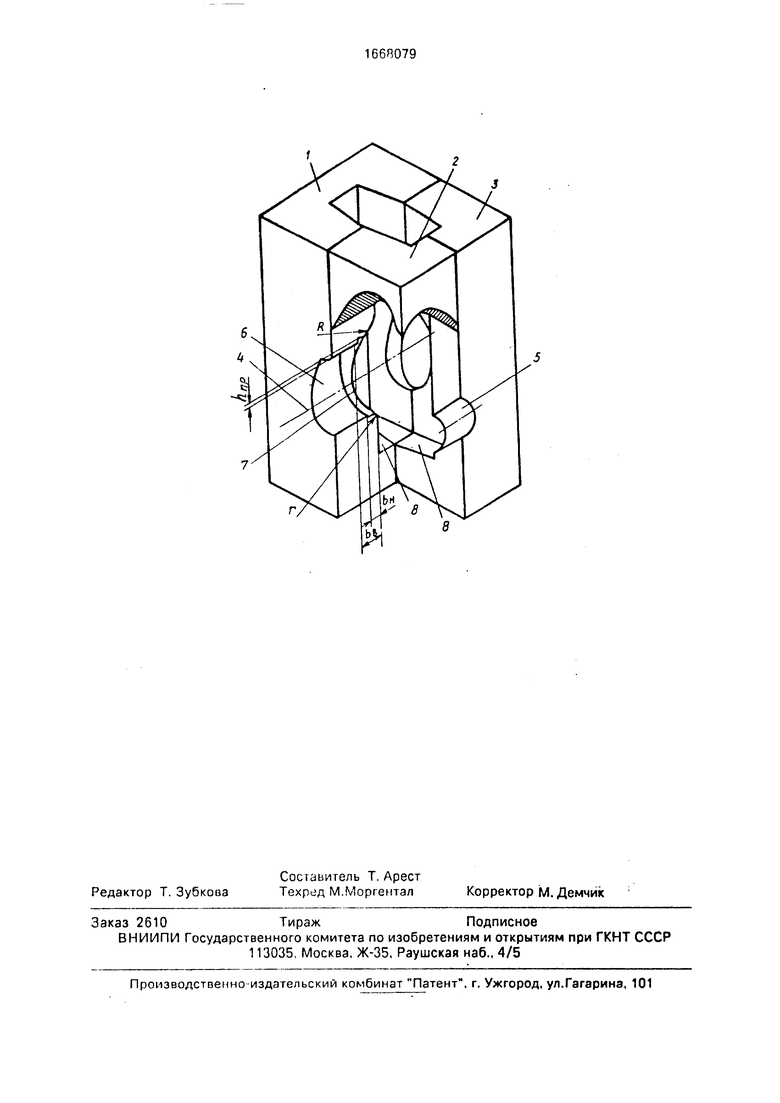

Кристаллизационная камера в сборе имеет сквозные карманы 6 для размещения в них свариваемых заготовок профильного металлопроката. Предотвращение появления краевых несплавлений и подрезов достигается наличием в карманах конической проточки 7. В связи с бочкообразным расплавлением свариваемых заготовок глубина проточек в нижней Ьн и верхней Ь8 частях кармана разная, Ьв Ьн. Причем значения be и Ьн превышают величины разва- ров в верхней Ьр.в и нижней Ьр.н частях свариваемых заготовок на 10...20%, т.е. Ьв - (1,1...1.2)Ьр.в. Ьн (1,1...1,2)Ьр.н. и составляют 10..,20 и 3...8 мм соответственно. Высота проточек hnp в карманах на глубине, равной Ьв и Ьн, должна быть равна hop (1,1...1,3) hr, а в месте сопряжения кармана с рабочей (внутренней) поверхностью кристаллизационной камеры hnp 2hr, где hr - толщина гарнисажной корочки, т.е. должна составлять 2...3 мм. Кроме того, конические проточки 7 имеют плавный переход к рабочим поверхностям камеры, причем радиусы R, г сопряжения находятся в пределах 5...8% от диаметра кармана. В случае сварки заготовки прямоугольного, квадратного и т.д. сечений радиус сопряжения находится в тех же пределах 5...8%, но берется он от приведенного диаметра свариваемых заготовок. Например, необходимо сварить заготовки прямоугольного сечения со сторонами а и с. Находим приведенный диаметр 0Пр свариваемой заготовки

п - 1 v M

UriD - Ј - Ј

пр

Л

где S - толщина заготовки.

Тогда радиусы сопряжения R,r проточек к рабочим поверхностям кристаллизационной камеры будут равны

R,r (0,05...0,08) -2

v/a7

71

Величина выводного кармана кристаллизационной камеры должна обеспечивать сварное соединение без дефектов усадочного происхождения, т.е. быть не менее суммы глубины шлаковой и металлической ванн, оптимальных для электрошлаковой сварки, и должна превышать на 40...60 мм половину приведенного диаметра плавильного пространства.

Для обеспечения легкого снятия кристаллизационной камеры со сваренной заготовки предусмотрены следующие ниже конструктивные особенности.

Ниши 8 в каждой из трех панелей кристаллизационной камеры, образующие поддон, имеют уклон 1 :15 - 1:6 в сторону плоскости разъема, проходящей через продольную ось 4 свариваемых заготовок. Ниши 8 двух меньших панелей также имеют дополнительный уклон -1:15 в сторону сопряжения этих панелей.

Камера снабжена отверстием 5 для установки воронки, через которую осуществляется заливка жидкого флюса в плавильное пространство. Отверстие выполнено так, что нижняя точка отверстия на наружных гранях меньших панелей кристаллизационной камеры расположена над рабочей поверхностью поддона на высоте, не менее глубины шлаковой ванны, т.е. 40...60 мм, а на внутренних гранях этих меньших панелей камеры она расположена выше поверхностм поддона на высоту затравки, т.е. на 3...6 мм.

Электрошлаковую сварку профильного металлопроката с использованием предлагаемого кристаллизатора осуществляют

следующим образом.

На подготовленные к сварке заготовки устанавливается кристаллизационная камера, панели которой в ее верхней и нижней частях соединены между собой одним из

известных способов. Внутрь камеры вводится пластина плавящегося мундштука, имеющая вертикальные каналы для подачи в зону сварки сварочной проволоки. Пластина от рабочей поверхности поддона выставляется на расстоянии 40 - 60 мм. В отверстие камеры вставляется воронка для подачи в плавильное пространство жидкого флюса. После подключения свариваемых заготовок и пластины плавящегося мундштука к полюсам источника питания в плавильное пространство через воронку подается предварительно расплавленный жидкий флюс. При достижении последним нижней кромки пластины цепь

замыкается. Включается подача сварной проволоки. Процесс электрошлаковой сварки начался. Благодаря тому, что воронка примыкает к отверстию так, что наиболее близко расположенная к поверхности поддона точка сопряжения внутреннего (рабочего) отверстия воронки и наружной поверхности кристаллизационной камеры расположена от рабочей поверхности поддона на расстоянии не менее глубины шлаковой ванны, присутствие в воронке расплавленного металла исключается. Объясняется это тем, что в связи с интенсивным охлаждением медной камеры уровень жидкого металла в отверстии для сифонной

заливки шлака не поднимаетсл пыше 40 мм от поверхности поддона

При достижении зеркалом шлаковой ванны нижней части карманов, о которых располагаются свариваемые заготовки, жидкий флюс заполняет проточку В связи с тем, что проточка выполнена конической жидкий металл, поступающий в дальнейшем в проточку, вытесняет из нее постепенно шлак. Подрезов, а также таких дефектов как усы (крупные частицы закристаллизовавшегося шлака), в металле сварного соединения не образуется. Плавный переход внутренней поверхности кармрна с рабочей поверхностью кристаллизационной камеры формирует галтели, повышающие эксплуатационную надежность сварных соединений. Аналогично формируется стр- ное соединение и в верхних частях карманов 6. Глубина конической проточки 7 по высоте сварного соединения постепенно увеличивается Ьв Ьн и в верхних частях кармана достигает величины Ьв. Увеличение глубины проточки по высоте свзрного соединения от Ьн до Ьв связано с бочкооб разным характером расплавления сварива емых заготовок Учитывая, что величина развара при электрошлаковой сварке колеблется в определенных пределах и это связано с колебаниями напряжения п сети и с другими факторами, значения Ьн и Ьв должны превышать величину развара заготовок на 10...20%.

Использование изобретения позволит существенно повысить качество сварных соединений и упростить технологию разборки панелей.

Формула изобретения 1. Кристаллизационная водоохлэждао- мая камера для электрошлаковой сварки

Про ( И Ih MO М 1 I Ч/1Г01 V Td . и I И РСПГИ Til HOI Г п Clf 111 ГРМиМр I , iaHOyl l KJA/l 1 И ЮТОРЬЬ ы Mirij II Ji J (

KdpMJ-j iuM за/1 лиши и i of разующеи несъемный и имеющая отверстие д HI углаповкч и рснгчн ,ц,1Ч за

ЛИВ1 Ч ЖИД1 ОГО фЛЮС ч Г РОТО I И ОТ I И I а ю щ я я с я тем гп с цс пью ппон IICHHH кз 1е(л па свари ix )Г|и1 г| и и ич ы

lit пни проточки Ешпслненн г кпрмлп / панолей и имеют .МИЦССКУР 4-ом с гп биной 10 20 мм и J Ь мм п верхней и них- нои чэстях снр п i,j i GOT г отстпен но и высоту 2 3 мм, и с с 1гтвн1 м переходом к

рабочим поверлпссттм камеры принтом радиусы сопряжения 1Ч1брани п пределах 5 0% от диаметра ка|)манп

2 Кам pj по п 1 о г л и а ю щ ч я с я тем что с целью пол у рн.1ч CL JPHMX сосдинешы (гз та о пгоисхож депия nticoid ПЫ1ПД1 jji) гчпмапа на 40 00 мм bcvbiLie пп;,оипнн припо/V i- iioro ди1 ттра плприпыюго простр шства

J Камера по п 1 о г п и ч а ю щ я я с я

тем ч го с целью о легч°нил paj OiNKh гпни леи при раскрытии крииталпшатор ч по окончании сварки n miuia чаждо из трех па юлгч образующи-, вы- попнены уклоны размером 1 1Ь Ьвстороны п/1оскосгеи розьема

4 Камера по п 1, о т л и ч я ю щ Р я с я том, что, с цегыо исключения еот. О1 постм сварки жидкого металла, кршталпиз/юи;е- госч п плавильном пространство с мсталлом воронки, ниж Ъ я точка отверстия на наружных гранях MOHI ших панр/.еП кри- сттлизационноГ) камеры распопоч .ена над рабочей поверумостыо поддона на высоте 400 60 мм, а на пнутрекпих гранях этих

панелей - выше рабочей поверхности поддона на высоту 3 6 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ электрошлаковой сварки | 1979 |

|

SU823038A1 |

| Способ разведения ванны при электрошлаковой сварке на увеличенном вылете проволочного электрода | 1980 |

|

SU891287A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ исследования свойств сварногоСОЕдиНЕНия | 1979 |

|

SU804292A1 |

Изобретение относится к сварочному производству, в частности к электрошлаковой сварке, и может быть использовано для сварки профильного металлопроката. Цель изобретения - получение сварных электрошлаковых соединений высокого качества, без дефектов усадочного происхождения, облегчение разборки панелей при раскрытии кристаллизатора по окончании сварки и исключение возможности сварки жидкого металла, кристаллизующегося в плавильном пространстве, с металлом воронки. В кристаллизационной водоохлаждаемой камере, состоящей из трех панелей 1 - 3, каждая из которых имеет карман 6, повторяющий конфигурацию части свариваемого профиля, и нишу 8, образующую несъемный поддон кристаллизационной камеры, имеющей отверстие 5 для установки воронки, через которую осуществляется заливка жидкого флюса. В карманах панелей выполнены проточки 7 глубиной 10..20 мм вверху и 3...8 мм внизу и высоту 2...3 мм, имеющие плавные переходы к рабочим поверхностям камеры. Высоту выводного кармана выбирают на 40...60 мм больше половины приведенного диаметра плавильного пространства. В нише каждой панели выполнены уклоны @ 1 : 15... @ 1 : 6. Отверстие для заливки шлака выполнено так, что нижняя его кромка на наружной поверхности панели выполнена на 40...60, а на внутренней - 3...6 мм выше рабочей поверхности поддона. 3 з.п.ф-лы, 1 ил.

| Кристаллизатор | 1970 |

|

SU337022A1 |

| Лычко И.И | |||

| и др | |||

| Электрошлаковая сварка деталей круглого сечения в жидком кокиле, - Автоматическая сварка, 1966, № 10, с.71. | |||

Авторы

Даты

1991-08-07—Публикация

1989-05-03—Подача