I

Изобретение относится к сварочной технике, а именно к электрошлаковой сварке металлов пластинчатым электродом, и быть использовано при изготовлении крупногабаритных сварных узлов, изготовленных из алюминия, меди, титана, стали и др. металлов, в частности при изготовлении тяжелой алюминиевой ошиповки электролизеров в цветной металлургии, Электротехнической и химической промышленности и в других отраслях народного хозяйства.

Известен способ электрошлаковой сварки, который реализуется мундштуком из меди, имеющим токопроводящие наконечники и вольфрамовые щупы lj.

Данный способ характеризуется недос таточно высокой надежностью наведения сварочной ванны.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ электрошлаковой сварки металлов, который

осуществляют пластинчатым электродом, к концу которого присоединяют дополнительную пластину для наведения сварочной ванны во входном кармане 2.

Недостатком его является отсутствие гарантированного провара кромок в начале шва при сварке высокотеплопроводных металлов.

Целью изобретения является повыше10ние качества сварки путем обеспечения гарантированного провара свариваемых кромок в начале шва и облегчения удаления после сварки технологической входной прибыли.

15

Поставленная цель достигается путем того, что дополнительную пластину выполняют из металла с температурой плавленйя в 1, раза превышаю.щей температуру плавления сваривае20мого металла.

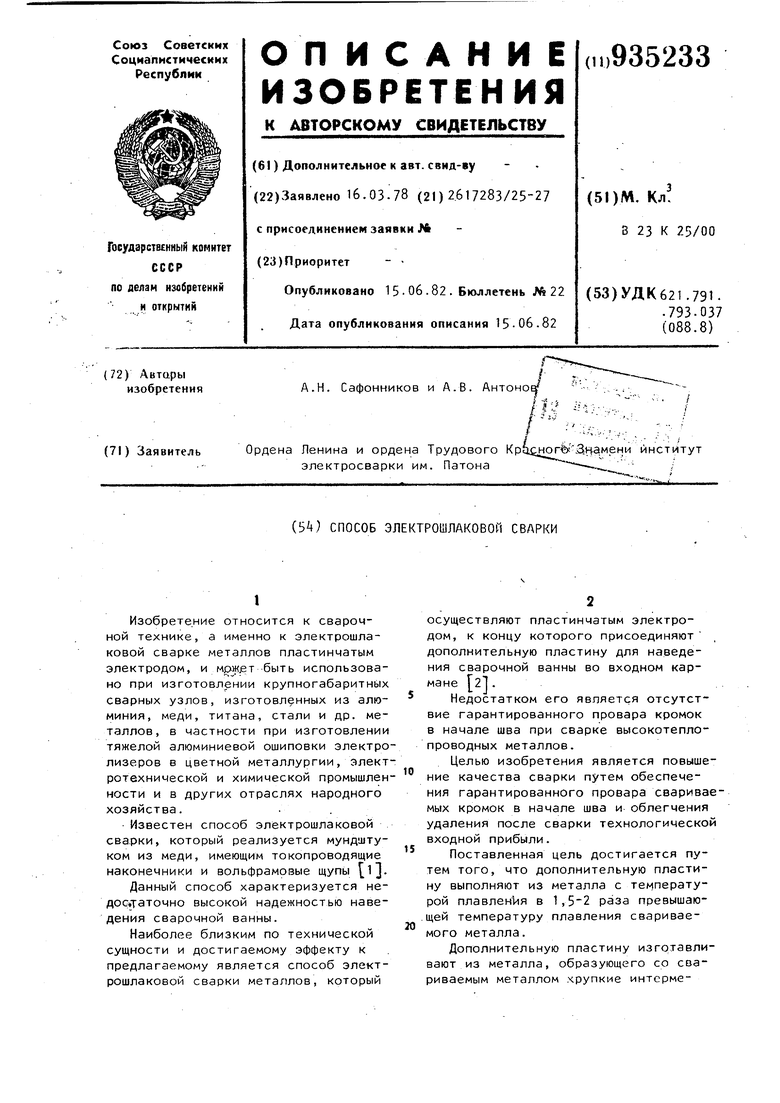

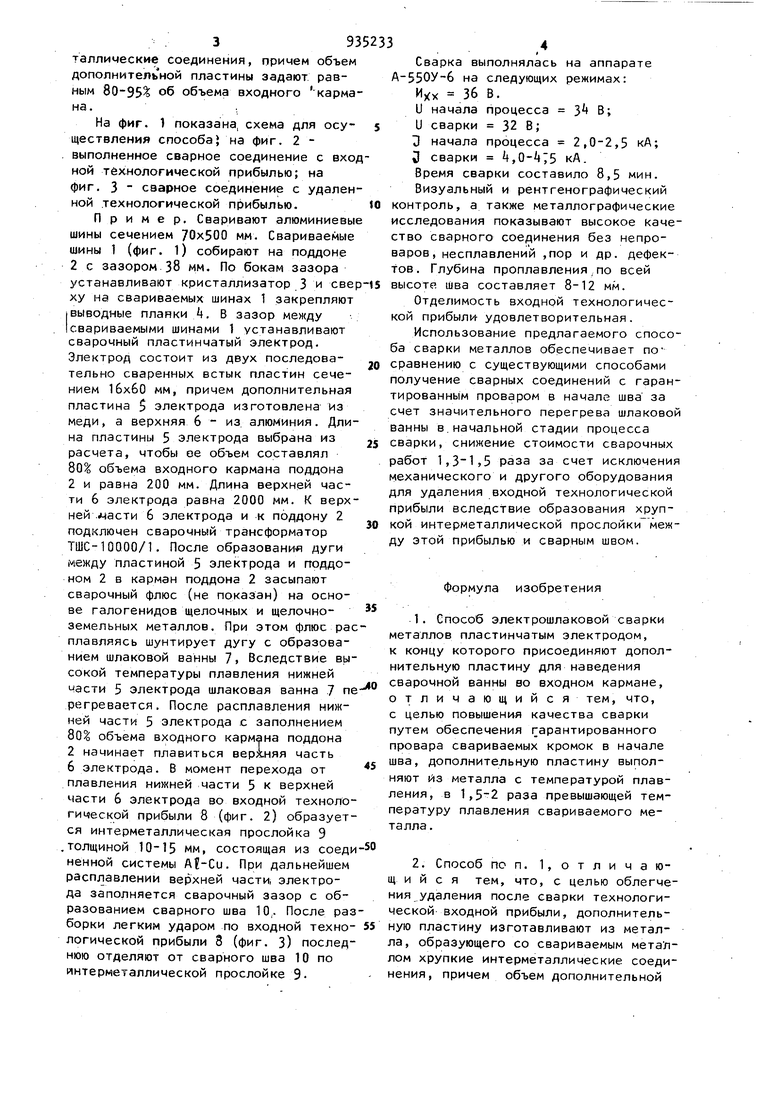

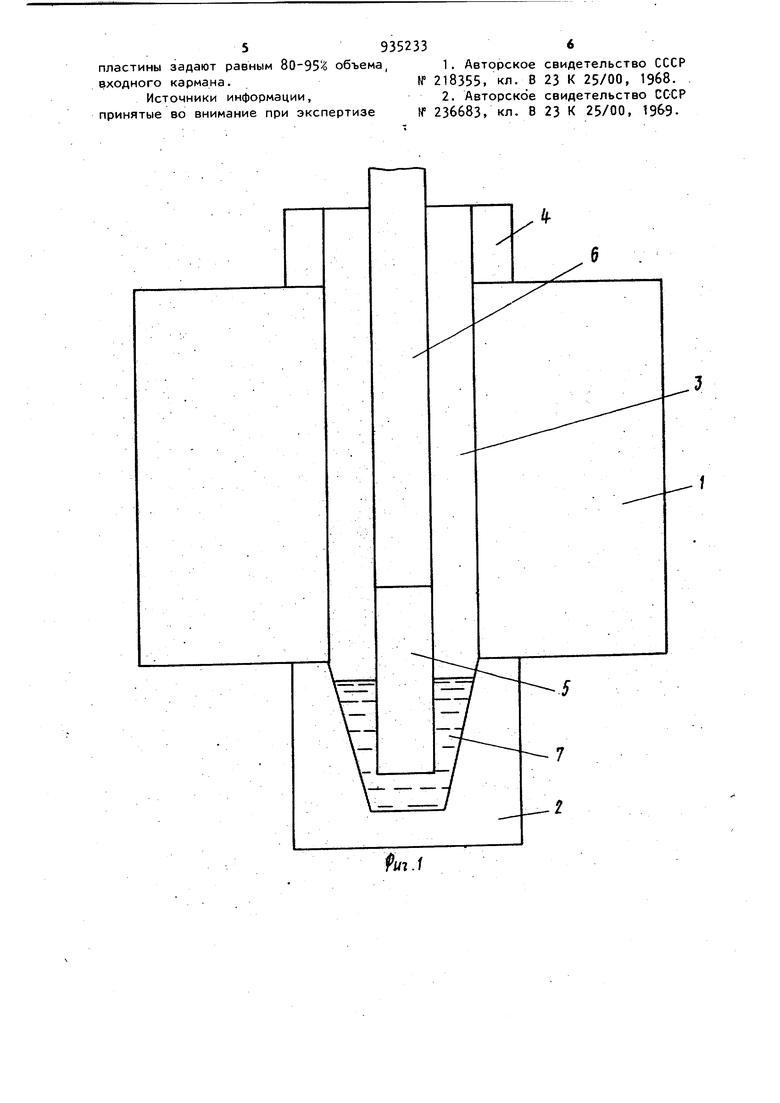

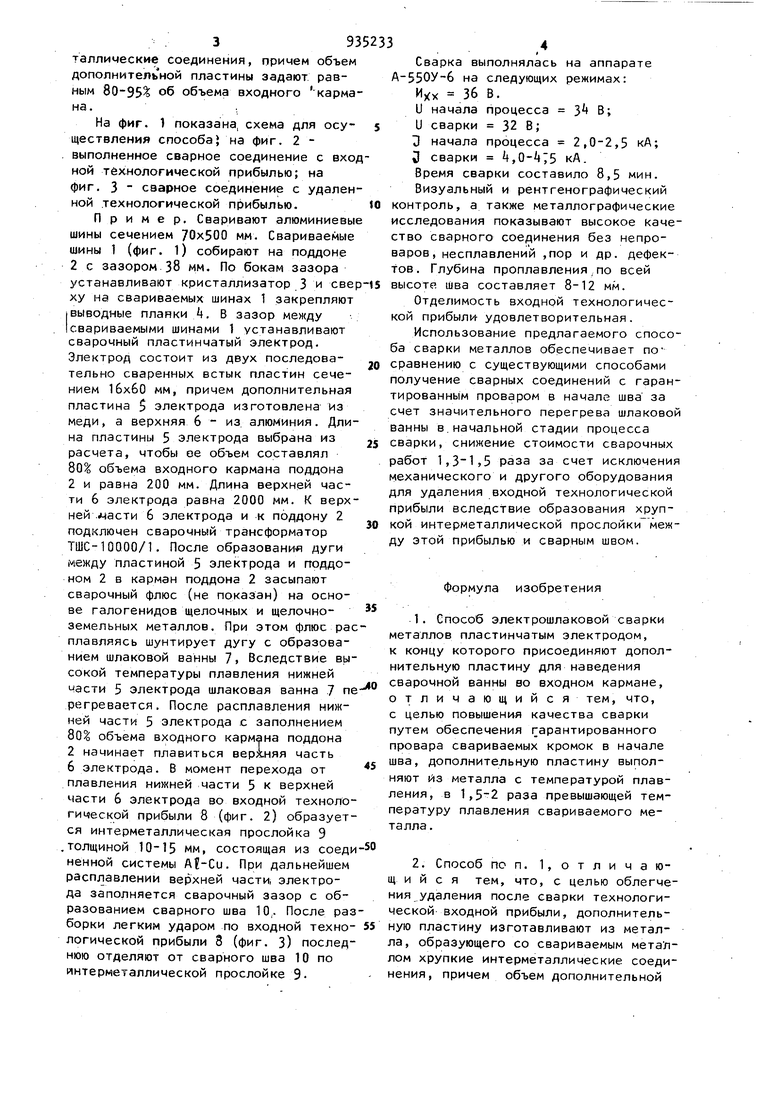

Дополнительную пластину изготавливают из металла, образующего со свариваемым металлом хрупкие интерметаллические соединения, причем объем дополнительной пластины задают равным 80-95% об объема входного карма на. На фиг. 1 показана, схема для осуществления способа} на фиг. 2 выполненное сварное соединение с вхо ной технологической прибылью; на фиг. 3 сварное соединение с удален ной технологической прибылью, Пример. Сваривают алюминиевы шины сечением 70x500 мм. Свариваемые шины 1 (фиг. 1) собирают на поддоне 2 с зазором 38 мм. По бокам зазора устанавливают кристаллизатор 3 и све ху на свариваемых шинах 1 закрепляют выводные планки Л. В зазор между свариваемыми шинами 1 устанавливают сварочный пластинчатый электрод. Электрод состоит из двух последовательно сваренных встык пластин сечением 16x60 мм, причем дополнительная пластина $ электрода изготовлена из меди, а верхняя 6 - из. алюминия. Дли на пластины 5 электрода выбрана из расчета, чтобы ое объем составлял 80 объема входного кармана поддона 2 и равна 200 мм. Длина верхней части 6 электрода равна 2000 мм. К верх ней .4асти 6 электрода и к поддону 2 подключен сварочный трансформатор ТШС 10000/1. После образования дуги 1между пластиной 5 электрода и поддоном 2 в карман поддона 2 засыпают сварочный флюс (не показан) на основе галогенидов щелочных и щелочноземельных металлов. При этом флюс ра плавляясь шунтирует дугу с образованием шлаковой ванны 7, Вследствие вы сокой температуры плавления нижней масти 5 электрода шлаковая ванна 7 пе регревается. После расплавления нижней части 5 электрода с заполнением 80 объема входного кармана поддона 2 начинает плавиться верхняя часть 6 электрода. В момент перехода от плавления нижней части 5 к верхней части 6 электрода во входной техноло гической прибыли 8 (фиг. 2) образует ся интерметаллическая прослойка Э толщиной 10-15 мм, состоящая из соед ненной системы . При дальнейшем расплавлении верхней части; электрода заполняется сварочный зазор с образованием сварного шва 10,. После ра борки легким ударом по входной техно логической прибыли 3 (фиг. 3) послед нюю отделяют от сварного шва 10 по интерметаллической прослойке 9Сварка выполнялась на аппарате А-550У-6 на следующих режимах: Ихх 36 В. и начала процесса 3 В; и сварки 32 В; D начала процесса 2,0-2,5 кА; Д сварки 4, кА. Время сварки составило 8,5 мин. Визуальный и рентгенографический контроль, а также металлографические исследования показывают высокое качество сварного соединения без непроваров, несплавлений ,пор и др. дефектов. Глубина проплавления,по всей высоте шва составляет 8-12 мм. Отделимость входной технологической прибыли- удовлетворительная. Использование предлагаемого способа сварки металлов обеспечивает по сравнению с существующими способами получение сварных соединений с гарантированным проваром в начале шва за счет значительного перегрева шлаковой ванны в.начальной стадии процесса сварки, снижение стоимости сварочных работ 1, раза за счет исключения механического и другого оборудования для удаления входной технологической прибыли вследствие образования хрупкой интерметаллической прослойки между этой прибылью и сварным швом. Формула изобретения 1.Способ электрошлаковой сварки металлов пластинчатым электродом, к концу которого присоединяют дополнительную пластину для наведения сварочной ванны во входном кармане, отличающийся тем, что, с целью повышения качества сварки путем обеспечения гарантированного провара свариваемых кромок в начале шва, дополнительную пластину выполняют из металла с температурой плавления, в 1, раза превышающей температуру плавления свариваемого металла . 2.Способ по п. 1,отличающ и и с я тем, что, с целью облегчения удаления после сварки технологической входной прибыли, дополнительную пластину изготавливают из металла, образующего со свариваемым металлом хрупкие интерметаллические соединения, причем объем дополнительной

59352336

пластины задают равным 8о-95:« объема, 1. Авторское свидетельство СССР входного кармана.№ 218355. кл. В 23 К 25/00, 1968.

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе f 236683, кл. В 23 К 25/00, 19&9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ наведения шлаковой ванны при электрошлаковой сварке | 1991 |

|

SU1816607A1 |

| Способ электрической сварки плавлением | 1978 |

|

SU859083A1 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| Способ электрошлаковой сварки разнородных металлов | 1989 |

|

SU1785857A1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1991 |

|

SU1817392A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU753572A1 |

W

у

Г

Z.

Авторы

Даты

1982-06-15—Публикация

1978-03-16—Подача