Изобретение относится к области производства керамики, в частности к технической керамике, к производству изделий из древесины, например древесно-стружеч- ных плит

Целью изобретения является сокращение времени изготовления материала и снижение температуры прессования смеси

Способ осуществляется следующим образом

В способе получения материала на основе наполнителя и жидкого фосфатного связующего, включающем смешение наполнителя со связующим и прессование, перед прессованием из смеси удаляют 1-99% несвязанной воды связующего. Известно, что жидкое фосфатное связующее представляет собой раствор фосфатной соли в воде. Количество воды в связующем может достигать 50% от его общего веса, причем эта вода частично входит в состав самой соли и представляет собой связанную воду и час- ично входит в состав растворителя и представляет собой несвязанную воду. Присутствие в составе жидкого фосфатного связующего несвязанной воды играет важную роль при смешивании связующего и наполнителя Вязкость связующего благодаря несвязанной воде низка, поэтому связующее легко распределить в наполнителе, создать однородную по консистенции смесь Несвязанная вода значительно упрощает и ускоряет процесс смешивания в смесительных агрегатах при массовой подготовке смесей После помещения подготовленной смеси под пресс масса легко уплотняется под действием приложенного давления

Однако после уплотнения присутствие несвязанной воды удлиняет время горячего прессования, ухудшает прочностные характеристики отпрессованного материала; требуется достижение высоких температур для проведения процесса прессования. При горячем прессовании нагревание прессуемой массы позволяет провести химические реакции на границе раздела наполнитель - связующее и удалить несвязанную воду из прессуемой массы. Химические реакции протекают практически сразу вслед за достижением требуемого уровня температур и составляют приблизительно 60-130°С, а А

С/

с

о о

ОС

а

того, чтобы удалить несвязанную воду, необходимо достигнуть такой температуры, когда несвязанная вода начнет интенсивно испаряться Эта температура значительно превышает температуру кипения воды, обычно составляет 170-270°С и значительно выше тех температур, когда идут химические реакции на границе раздела наполнитель-связующее.

Таким образом, работа пресса горячего прессования сводится к выполнению трех задач: уплотнение прессуемой смеси; получение прочного материала за счет прохождения химических реакций на границе раздела наполнитель-связующее и прогрев прессуемого матерала для удаления из него несвязанной воды. Из этих трех задач удаление несвязанной воды является наиболее энергоемкой и длительной по времени задачей.

Продукты химического взаимодействия представляют собой новообразования, мо- нолитизирующие прессуемую массу, равномерно распределяющиеся по мере прохождения реакции. Новообразования резко сокращают пористость в прессуемой материале, существенно уменьшают долю открытой пористости Несвязанная вода равномерно распределена в начальный момент прессования, а по мере прогревания происходит ее удаление из прессуемого материала. Удаление воды протекает последи вательно сначала через торцы прессуемого материала, которые контактируют с окружающей атмосферой и образуют боковую поверхность прессовки, затем по мере прогревания начинает удаляться несвязанная вода из внутренних областей прессования. В условиях, когда материал,из которого удаляют несвязанную воду, обжат, выход паров воды из внутренних областей материала оказывается затруднительным и возможен только через боковую поверхность последовательным перемещением воды обычно в виде пара из средней части прес- совки к ее периферии Эти перемещения происходят внутри тонкого слоя, равного по высоте толщине боковой поверхности. Толщина боковой поверхности обычно на один- два порядка меньше других линейных размеров прессовки и уже одно это обуславливает значительное количество времени, затрачиваемое на удаление несвязанной воды. Удаление несвязанной воды дополнительно затрудняется величиной давления, приложенного к прессуемой массе, и количеством новообразований, которые, упрочнив материал, значительно уменьшили долю открытой пористости и тем самым ограничили количество путей для удаления паров несвязанной воды

Таким образом, создав относительно плотную и прочную макроструктуру прессовки, приходится начать разрушение этой макроструктуры для удаления несвязанной

воды. Не удалять несвязанную воду нельзя, так как у материала резко ухудшается водостойкость, материал оказывается непригоден к эксплуатации.

Существуют три фактора, препятствую0 щие удалению несвязаной воды: незначительная площадь боковой поверхности, через которую удаляется вода и которая значительно меньше площади поверхности всей прессовки: величина приложенного

5 давления и количество новообразований, уменьшивших долю открытой пористости и соответственно увеличивающих долю закрытой пористости. Эти факторы и вынуждают повышать температуру прессования

0 до 17О270Г С, причем температуру следует поднимать тем выше, чем более качественной макроструктуры удастся достигнуть до удаления воды. Каждая закрытая пора, содержащая пары несвязанной воды при тем5 пературе 170-270°С, оказывается миниатюрным паровым котлом, в котором пары водь создают давление порядка 5-10 атм. Как только энергия пара оказывается достаточной, чтобы вырваться из такой по0 ры происходит разрушение стенок поры обычно в местах, составленных новообразованиями. Одновременно увеличиваются размеры пор пористой структуры. Вместо созданной на первом этапе замкнутой пори5 стости начинает резко возрастать доля открытой пористости в материале, уменьшается доля новообразований, давших вклад в прочностные характеристики материала Если же уменьшить температуру

0 удаления несвязанной воды, процедура прессования значительно удлиняется, получение материала оказывается экономически невыгодным.

При прессовании в закрытой пресс-фор5 ме удаление несвязанной воды из смеси не происходит. Поэтому приходится дополнительно досушивать отпрессованный материал до постоянного веса в сушильном шкафу в течение 5-50 ч при 100-200°С. Удаление не0 связанной воды вызывает появление пористой структуры, ранее заполнявшейся этой водой.

Указанных недостатков можно избежать, частично удаляя несвязанную воду из

5 смеси перед прессованием, например высушиванием.

Прессование такой смеси происходит следующим образом.

При прогревании смеси под давлением непосредственно между плитами пресса

или в замкнутой пресс-форме начинает возрастать подвижность связанной гидратной воды. Молекулы гидратной воды обеспечивают прохождение гидролиза фосфатной соли, образование ортофосфорной кислоты. Прослойки кислоты, возникшие в обьеме смеси при нагревании под давлением вместе с сохранившейся частью несвязаной во- ды. обеспечивают ее уплотнение, компенсируя в этой роли удаленную часть несвязанной воды, Толщина прослоек связующего уменьшается. Благодаря этому то же самое количество новообразований, возникших в результате прохождения химическихреакций,оказывается распределенным в меньшем обьеме, т.е. плотность новобразований возрастает. Это ведет к повышению прочности прессуемого материала, увеличению доли замкнутой пористости. Количество несвязанной воды, подлежащей удалению из прессуемого материала, уменьшается, следовательно, уменьшается температура, при которой следует прессовать смесь, помещенную между платами пресса, и время, в течение которого пресс горячего прессования должен прогревать прессовку. Меньшим количеством воды в меньшей степени нарушается макроструктура отпрессованного материала сокращается вклад ее в образование откры- той пористости прессовки при горячем прессовании.

Прессование в замкнутой пресс-форме отличается от условий прессования между плитами пресса горячего прессования. Дав- ления которые прикладываются к прессуемой смеси в замкнутой пресс-форме, обычно исчисляются десятками мегапа- скаль, проводятся на прессах с плитами без обогрева. Такие плиты выполняются из цельной массивной металлической отливки, легко без последствий для работоспособности передают значительные давления через пуансоны замкнутой пресс-формы на прессуемую смесь.

В случае пресса горячего прессования развить значительные давления невозможно, так как поверхности плит, обжимающих прессуемую смесь, выполняются из относительно тонкого листового материала, под которым смонтированы нагревающие элементы плиты. При значительных давлениях эти листы легко деформируются и пресс выходит из строя.

Прессование в замкнутой пресс-форме возможно в двух вариантах: с подогревом и без подогрева. В случае прессования с подогревом смесь с частично удаленной несвязанной водой ведет себя так же. как и под прессом горячего прессования уже при

относительно небольших давлениях. Также образуются прослойки ортофосфорной кислоты и происходит уплотнение материала. Но поскольку пресс форма замкнута, окончательное удаление несвязанной воды из нее невозможно, поэтому следует досушивать отпрессованный материал. Благодаря тому, что несвязанная вода была предварительно частично удалена из смеси, время досушивания невелико и составляет 0,1-2 мин на 1 мм высоты в зависимости от количества предварительно удаленной несвязанной воды.

В случае прессования без подогрева, благодаря значительным давлениям, передаваемым на прессуемук: смесь с предварительно удаленной несвязанной водой даже в количестве 99% по сравнению с исходным ее количеством, оставшегося в смеси одного процента несвязанной воды оказывается достаточно для качественного уплотнения смеси. Тонкие прослойки несвязанной воды, оставшейся в смеси, позволяют зернам наполнителя, контактирующим между собой, легко перемещаться относительно друг друга под действием приложенного давления Приложенным давлением выдавливают несвязанную воду из связующего и тем самым обеспечивается механизм уплотнения смеси. Досушивание отпрессованного таким образом материала составляет 3-10 мин. При давлениях, исчисляемых единицами или долями мегапаскаль, этот механизм уплотнения оказывается неработоспособным, уплотнить смесь с предварительно удаленной несвязанной водой до ее остаточного количества в смеси, равного одному проценту, при температуре не ниже комнатной не удается.

Таким образом, удаление несвязанной воды уменьшает температуру прессования, сокращает время изготовления материала из смеси наполнитель-жидкое фосфатное связующее.

При удалении несвязанной воды из смеси в количестве меньше одного процента время прессования материала уменьшается несущественно, температуру прессования приходится поддерживать на высоком уровне

При удалении несвязанной воды в количестве большем 99% ее содержания в смеси образуется комковатая масса, работа с которой оказывается затруднительной.

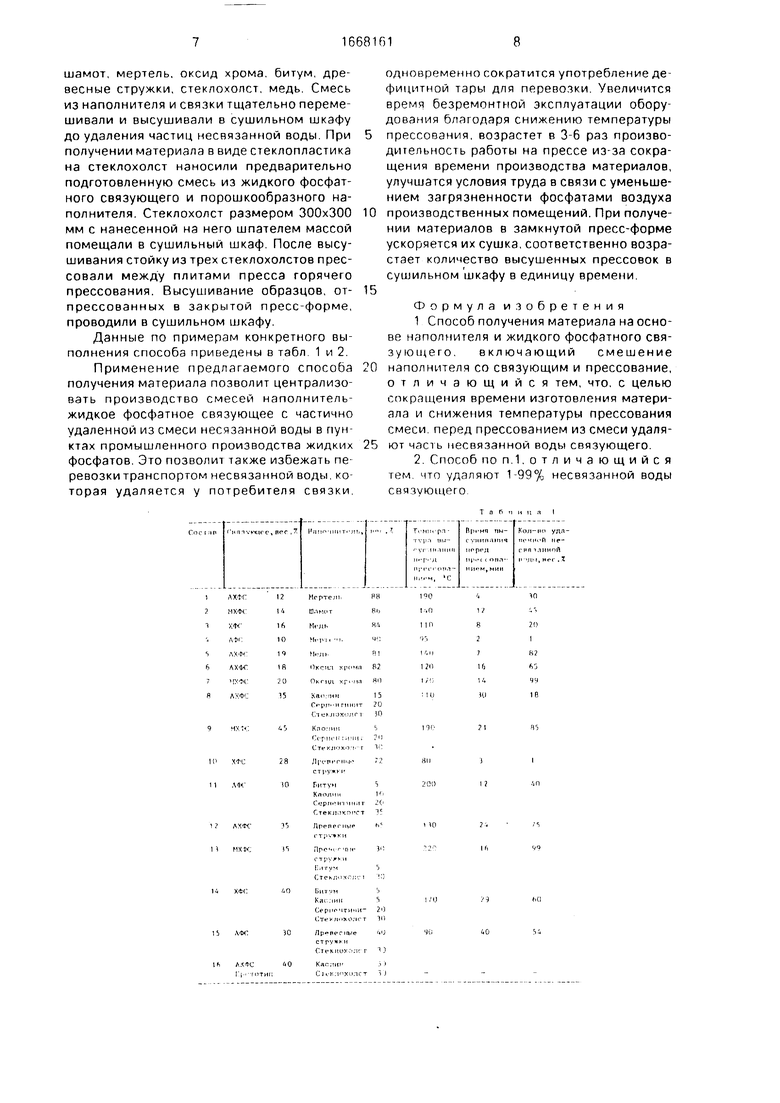

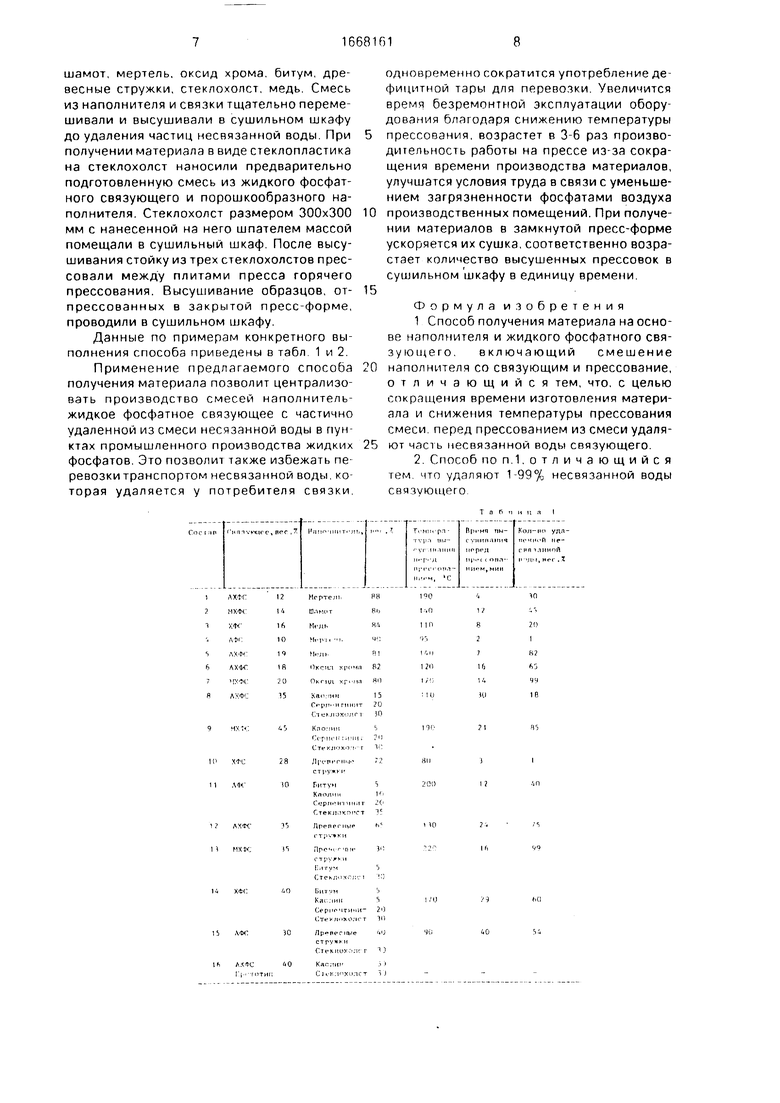

Для получения материала по предлагаемому способу были выбраны медьхромофосфат- ная связка (МХФС), алюмохромофосфатная связка (АХФС), хромфосфатная связка (ХФС), алюмофосфатная связка (АФС). Наполнителем служили серпентинит, каолин,

шамот, мертель, оксид хрома, битум, древесные стружки, стеклохолст, медь. Смесь из наполнителя и связки тщательно перемешивали и высушивали в сушильном шкафу до удаления частиц несвязанной воды. При получении материала в виде стеклопластика на стеклохолст наносили предварительно подготовленную смесь из жидкого фосфатного связующего и порошкообразного наполнителя. Стеклохолст размером 300x300 мм с нанесенной на него шпателем массой помещали в сушильный шкаф. После высушивания стойку из трех стеклохолстов прессовали между плитами пресса горячего прессования. Высушивание образцов, от- прессованных в закрытой пресс-форме, проводили в сушильном шкафу.

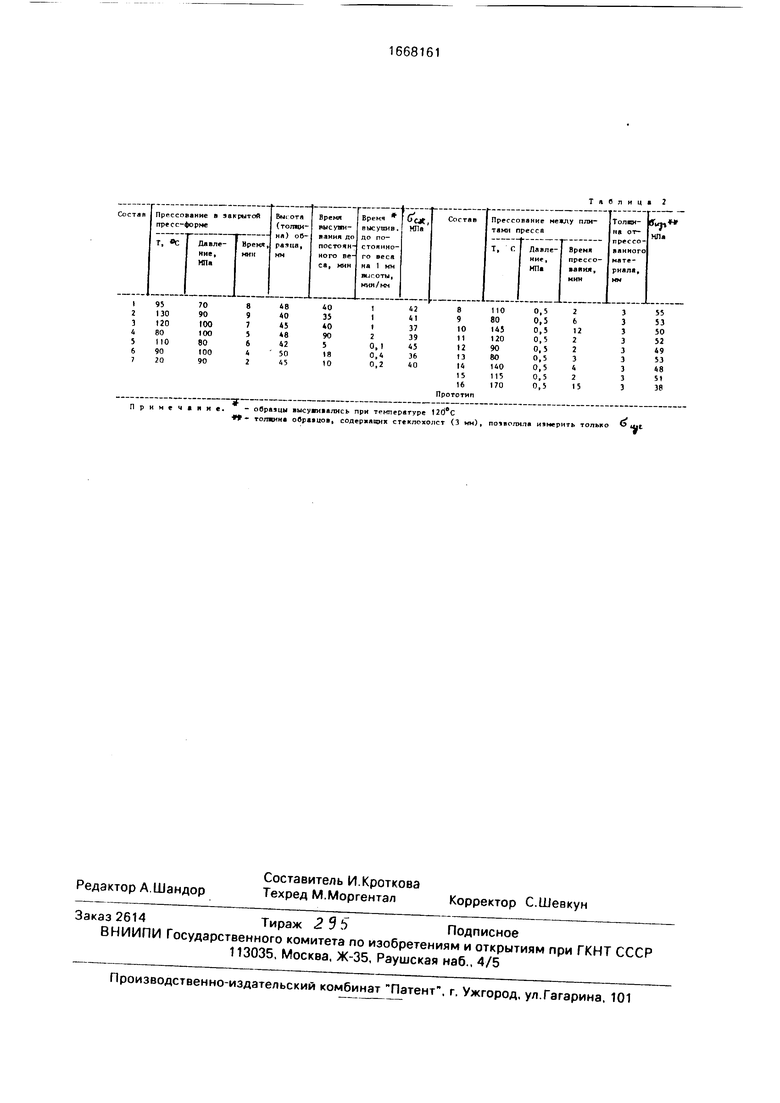

Данные по примерам конкретного выполнения способа приведены в табл 1 и 2.

Применение предлагаемого способа получения материала позволит централизовать производство смесей наполнитель- жидкое фосфатное связующее с частично удаленной из смеси несязанной воды в пунктах промышленного производства жидких фосфатов. Это позволит также избежать пе- ревозкитранспортом несвязанной воды, которая удаляется у потребителя связки,

одновременно сократится употребление дефицитной тары для перевозки. Увеличится время безремонтной эксплуатации оборудования благодаря снижению температуры прессования, возрастет в 3-6 раз производительность работы на прессе из-за сокращения времени производства материалов, улучшатся условия труда в связи с уменьшением загрязненности фосфатами воздуха производственных помещений. При получении материалов в замкнутой пресс-форме ускоряется их сушка, соответственно возрастает количество высушенных прессовок в сушильном шкафу в единицу времени.

Формула изобретения 1 Способ получения материала на основе наполнителя и жидкого фосфатного связующего, включающий смешение наполнителя со связующим и прессование, отличающийся тем, что, с целью сокращения времени изготовления материала и снижения температуры прессования смеси, перед прессованием из смеси удаляют часть несвязанной воды связующего.

2. Способ по п.1.отличающийся тем что удаляют 1-99% несвязанной воды связующего

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамических материалов | 1985 |

|

SU1283237A1 |

| Способ получения фосфатного пресс-материала | 1986 |

|

SU1357390A1 |

| Состав для получения керамических материалов | 1986 |

|

SU1393823A1 |

| Способ получения неорганического армированного фосфатного пресс-материала | 1986 |

|

SU1409615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННЫХ КОМПОЗИТНЫХ ПЛИТ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ | 2010 |

|

RU2440234C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| Композиция для получения пресс-порошка ферритов | 1982 |

|

SU1091998A1 |

Изобретение относится к области производства керамики, в частности к технической керамике, к производству изделий из древесины, например древесно-стружечных плит. Позволяет сократить время изготовления материала и снизить температуру прессования смеси путем удаления части несвязанной воды связующего (1-99%) перед прессованием смеси. 1 з.п.ф-лы, 2 табл.

-С

28 Ю

30

Кпо тм

Г1 р Н I И М

i

Лсстчтич- ст i

Питум

Клолии Ссрм.мичч, Стекл )чтс

Дррпрг НЫР

С Т ,1 h 11 Про г чм1Прх ьн

Стеклохг;,

binvM Кае шм Се чт. Стек .к

Лр«пег НЫР

cTpvmi- и Oil-к in. .i

(

i и- 20

( ТШ

Т А 0 л и ц а

| Цепной дефибрер | 1974 |

|

SU510547A2 |

Авторы

Даты

1991-08-07—Публикация

1986-02-17—Подача