;о х

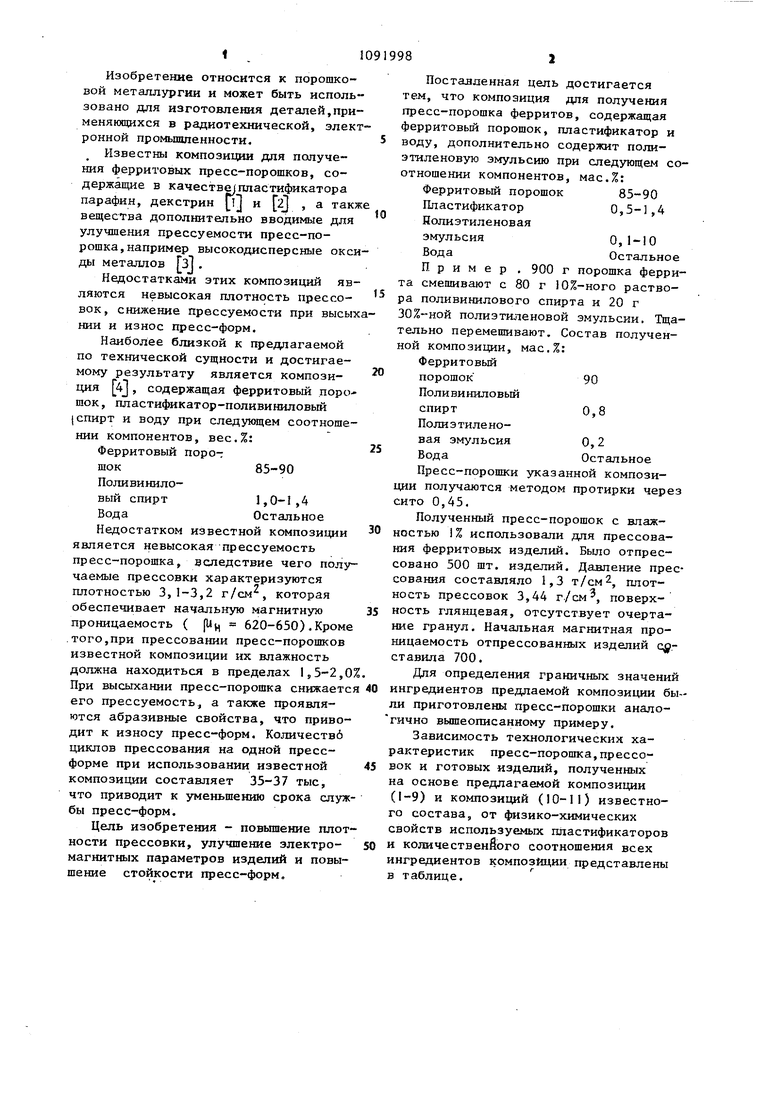

00 Изобретение относится к порошковой металлургии и может быть исполь зовано для изготовления деталей,при меняющихся в радиотехнической, элек ронной промьшленности. Известны композиции для палуче ния ферритовых пресс-порошков, содержащие в качестве)пластификатора парафин, декстрин 1 и 2 , а такж вещества дополнительно вводимые для улучшения прессуемости пресс-порошка, например высокодисперсные окси ды металлов Гз . Недостатками этих композиций яв ляются невысокая плотность прессовок, снижение прессуемости при высых нии и износ пресс-форм. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является композиция 4J , содержащая ферритовьш порошок, пластификатор-поливиниловый {спирт и воду при следующем соотношении компонентов, вес.%: Ферритовый порошокПоливинило1,0-1,4 вый спирт Остальное Вода Недостатком известной композиции является невысокая прессуемость пресс-порошка, вследствие чего полу чаемые прессовки характеризуются плотностью 3,1-3,2 г/см, которая обеспечивает начальную магнитную проницаемость ( (11ц 620-650) . Кроме .того,при прессовании пресс-порошков известной композиции их влажность должна находиться в пределах 1,5-2,0 При высыхании пресс-порошка снижаетс его прессуемость, а также проявляются абразивные свойства, что приводит к износу пресс-форм. Количествб циклов прессования на одной прессформе при использовании известной композиции составляет 35-37 тыс, что приводит к уменьшению срока служ бы пресс-форм. Цель изобретения - повышение плот ности прессовки, улучшение электромагнитных параметров изделий и повышение стойкости пресс-форм. Посталденная цель достигается тем, что композиция для получения пресс-порошка ферритов, содержащая ферритовьш порошок, пластификатор и воду, дополнительно содержит полиэтиленовую эмульсию при следующем соотношении компонентов, мас.%: Ферритовый порошок 85-90 Пластификатор 0,5-1,4 Полиэтиленовая эмульсияО,1-10 ВодаОстальное Пример . 900 г порошка феррита смешивают с 80 г 10%-ного раствора поливинилового спирта и 20 г 30%-ной полиэтиленовой эмульсии. Тщательно перемешивают. Состав полученной композиции, мас.%: Ферритовый порошок90 Поливиниловый спирт0,8 Полиэтиленовая эмульсия 0,2 ВодаОстальное Пресс-порошки указанной композиции получаются методом протирки через сито 0,45. Полученный пресс-порошок с влажностью % использовали для прессования ферритовых изделий. Было отпрессовано 500 шт. изделий. Давление прессования составляло 1,3 т/см, плотность прессовок 3,44 г/см, поверхность глянцевая, отсутствует очертание гранул. Начальная магнитная проницаемость отпрессованных изделий суставила 700. Для определения граничных значений ингредиентов предлаемой композиции были приготовлены пресс-порошки аналогично вышеописанному примеру. Зависимость технологических характеристик пресс-порошка,прессовок и готовых изделий, полученных на основе предлагаемой композиции (1-9) и композиций (10-11) известного состава, от физико-химических свойств используемых пластификаторов и количественйого соотношения всех ингредиентов композиции представлены в таблице. Получение пресс-порошков с высоки ми технологическими свойствами обеспечивается содержанием полиэтиленовой эмульсии в пределах 0,1-10,0%. При меньшем ее содержании (0,08%) образуется жесткая поверхность гранул, что ухудшает прессуемость пресс порошка, снижает плотность прессовок, увеличивается износ пресс-форм. Увеличение содержания эмульсии до 11% приводит к понижению механической прочности отпрессованных издели а также повышается пористость изделий за счет ввделения большого количества газов при обжиге Нижний предел содержания пластификатора 0,5 мас.% обусловлен тем, что при меньшем его содержании отформованные изделия обладают низкой механической прочностью, не удов детворяющей технологическим требованиям. содержании ппастификатора, превышающем верхний предел 1,4 мас.%, изделия обладают низкими электромагнитными параметрами и большой пористостью вследствие увеличения содержания полимера в композиции. Граничные значения содержания фер ритоБОго порошка выбраны из условий соответствия количествам преимущественно применяемых в ферритовых композициях. Как видно из приведенных данных, предлагаемая композиция позволяет по высить плотность прессовок на 6-8% за с;чет содержания в ней полиэтиленовой эмульсии, что приводит к улучшению электромагнитных параметров го-, товых изделий на 6-10% (магнитная проницаемость увеличивается). Приме нение полиэтиленовой эмульсии также расширяет пределы влажности прессуемых порошков, при этом нижний предел по влажности составляет 0,4%. Кроме того, пресс-порошок,полученный на основе предлагаемой композиции,об ладает улучшенньми прессовочньп и свойствами, позврляюпщми снизить давление прессования изделий на 1320%, что обеспечивает увеличение количества отпрессованных изделий одной пресс-формой на 2-5 тыс. шт., т.е. повышается ее стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения ферритовогопРЕСС-пОРОшКА | 1979 |

|

SU850309A1 |

| Способ получения порошков ферритов | 1977 |

|

SU692698A1 |

| Пластификатор для прессования порошков | 1987 |

|

SU1456457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ФЕРРИТОВЫХ МАГНИТОВ | 1991 |

|

RU2023316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2013 |

|

RU2548345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1972 |

|

SU324656A1 |

| Композиция для получения пресспорошков ферритов | 1978 |

|

SU728994A1 |

| Способ изготовления керамическихзАгОТОВОК | 1978 |

|

SU810640A1 |

| Способ получения ферритовых изделий | 1988 |

|

SU1627324A1 |

| ПРЕДВАРИТЕЛЬНО ЛЕГИРОВАННЫЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ И ИЗДЕЛИЕ | 2003 |

|

RU2313420C2 |

КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕИИЯ ПРЕСС-ПОРОШКА ФЕРРИТОВ, содержащая ферритовый порошок, пласти4|икатор и воду, отличающаяся тем, что, с целью повьшения плотности прессовки, улучшения электромагнитных параметров .изделий, повышения стойкости пресс-форм, она допол кит еххьно содержит полиэтиленовую эмульсию при следующем соотношении компонентов, мас.%: Ферритовый порошок85-90 Пластификатор 0,5-1,4 Полиэтиленовая эмульсия 0,1-10,0 Вода Остальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Танауар X | |||

| Процессы керамического производства | |||

| Сборник, М., ИЛ, 1960, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смазки и связки в процессе формообразования ферритов | |||

| Обзор НИИМД, Л., 1968, с.8-9 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Же 0.034.633 ТК. | |||

Авторы

Даты

1984-05-15—Публикация

1982-09-13—Подача