1

Изобретение относится к производству технической керамики и огнеупоров ,

Целью изобретения является сокращение времени изготовления материала и увеличение его прочности после расп рессовки,

В способе получения керамических материалов, включающем перемешивание сухой фосфатной связки с наполнителем, прессование и термообработку : массы, массу прессуют методом горячего прессования под давлением 0,01- 79 МПа и температуре 50-300 С.

При давлении ниже 0,01 Mlla сухая фосфатная связка оказывается недостаточно пластичной и прессовки получаются некачественными. Давление выше 79 МПа не улучшает прочности характеристики изделий, При темпераг туре ниже 50 С не удается реализовать пластифицирующее действие связки, а температура выше 300 С не влияет на равномерность распределения пластичной связки по объему прессуемого образца.

Известно, что высушивание жидких кислых фосфатных связок состоит Б удалении содержащейся в ней несвязанной водой. Наиболее эффективно процесс высушивания протекает в распылительном сушиле с дисковым распылителем. После высушивания в сухой связке оказьшается фиксированной связанная вода в небольших количествах (4-7%), Связанная вода входит в состав гидратов фосфатов, из которых состоит сухая связка. При горячем прессовании прочность связи фосфат- ньгх групп благодаря присутствию связанной воды в сухой связке резко падает и связка становится пластичной.

При перемешивании сухой кислой фосфатной связки с наполнителем и последующем горячем прессовании благодаря пластичности связки, возникающей в этих .условиях. Происходит заполнение этой связкой пористой структуры прессуемого насыпного материала. При перемешивании смеси для прессования не наблюдается схватывания массы, В зависимости от типа наполнителя связка, ставшая пластичной в процессе горячего прессования, на границе раздела связка - нитель может образовать как водородные, так и донорно-акцепторные свя12832372

зи, В итоге образуется прочный моноto

15

литный материал. Время прессования не превышает 10-15 мин и расходуется на прогревание смеси сухор фосфатной связки с наполнителем под давлением до заданной температуры. Благодаря . присутствию в смеси фосфатной связки в сухом виде материал после расп- рессовки не нуждается в сушке,

Дпя получения сухой кислой фосфатной связки бьши выбраны жидкие связки: алюмохромофосфатная, медьхромо- фосфатная и алюмофосфатная,. Сушку проводили на распылительном сушиле с дисковым распылителем марки РСЛ-10. Связку в сушило подавали самотеком. Температура теплоносителя на входе сушила 190 С, на выходе - 90 С, скорость вращения дисков 36000 об/ми н. Высушенную связку с размером частиц 0,OJ мм и менее улавливали на выходе из сушила в рукавном фильтре.

Полученную таким образом сухую кислую фосфатную связку тщательно перемешивали с наполнителем, смесь засьтали в разогретую прессформу и прессовали под давлением,

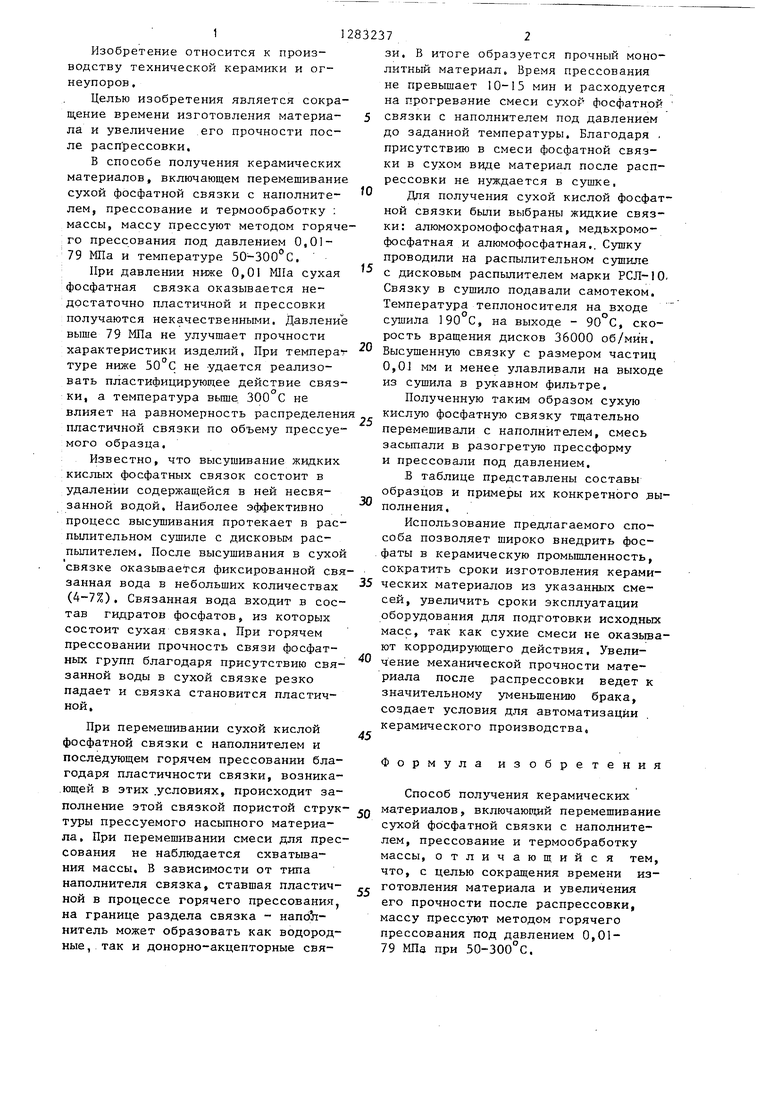

В таблице представлены составы образцов и примеры их конкретного выполнения.

Использование предлагаемого способа позволяет широко внедрить фосфаты в керамическую промышленность, сократить сроки изготовления керами- 35 ческих материалов из указанных смесей, увеличить сроки эксплуатации оборудования для подготовки исходньк масс, так как сухие смеси не оказывают корродирующего действия. Увеличение механической прочности материала после распрессовки ведет к значительному уменьшению брака, создает условия для автоматизации керамического производства.

20

25

30

40

45

50

55

Формула изобретения

Способ получения керамических материалов, включающий перемешивание сухой фосфатной связки с наполнителем, прессование и термообработку массы, отличают, ийся тем, что, с целью сокращения времени изготовления материала и увеличения его прочности после распрессовки, массу прессуют методом горячего прессования под давлением 0,01- 79 МПз при 50-300°С,

5

литный материал. Время прессования не превышает 10-15 мин и расходуется на прогревание смеси сухор фосфатной связки с наполнителем под давлением до заданной температуры. Благодаря . присутствию в смеси фосфатной связки в сухом виде материал после расп- рессовки не нуждается в сушке,

Дпя получения сухой кислой фосфатной связки бьши выбраны жидкие связки: алюмохромофосфатная, медьхромо- фосфатная и алюмофосфатная,. Сушку проводили на распылительном сушиле с дисковым распылителем марки РСЛ-10. Связку в сушило подавали самотеком. Температура теплоносителя на входе сушила 190 С, на выходе - 90 С, скорость вращения дисков 36000 об/ми н. Высушенную связку с размером частиц 0,OJ мм и менее улавливали на выходе из сушила в рукавном фильтре.

Полученную таким образом сухую кислую фосфатную связку тщательно перемешивали с наполнителем, смесь засьтали в разогретую прессформу и прессовали под давлением,

В таблице представлены составы образцов и примеры их конкретного выполнения.

Использование предлагаемого способа позволяет широко внедрить фосфаты в керамическую промышленность, сократить сроки изготовления керами- 5 ческих материалов из указанных смесей, увеличить сроки эксплуатации оборудования для подготовки исходньк масс, так как сухие смеси не оказывают корродирующего действия. Увеличение механической прочности материала после распрессовки ведет к значительному уменьшению брака, создает условия для автоматизации керамического производства.

0

5

0

0

5

Формула изобретения

Способ получения керамических материалов, включающий перемешивание сухой фосфатной связки с наполнителем, прессование и термообработку массы, отличают, ийся тем, что, с целью сокращения времени изготовления материала и увеличения его прочности после распрессовки, массу прессуют методом горячего прессования под давлением 0,01- 79 МПз при 50-300°С,

Составитель О,Моторика Редактор А.Гулько Техред В.Кадар

Заказ 7366/21 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,А

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения керамических материалов | 1986 |

|

SU1393823A1 |

| Способ получения материала на основе наполнителя и жидкого фосфатного связующего | 1986 |

|

SU1668161A1 |

| Способ получения безобжиговых керамических материалов | 1991 |

|

SU1827372A1 |

| Состав для получения керамических материалов | 1990 |

|

SU1728180A1 |

| Теплоизоляционная масса | 1975 |

|

SU547432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2386605C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1038317A1 |

| Способ получения керамических материалов | 1991 |

|

SU1819871A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| Сырьевая смесь для изготовления облицовочного строительного материала | 1984 |

|

SU1294783A1 |

Изобретение относится к области производства технической керамики и огнеупоров. Целью изобретения является сокращение времени изготовления, а также увеличение прочности материала после pacnpeccoBKHi Способ заключается в том, что массу прессуют методом горячего прессования под давлением 0,01 - 79 МПа при 50-30р с. 1 табл. (Л С

| Способ производства легкого жаростойкого бетона | 1974 |

|

SU496249A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Назаренко А.Д | |||

| и др | |||

| Высокоогнеупорные безобжиговые изделия на связке из фосфата магния | |||

| Огнеупоры, 1966, № 3, с.56-61. | |||

Авторы

Даты

1987-01-15—Публикация

1985-05-12—Подача