Способ получения тонкодисперсного химически осажденного карбоната кальция со сферической формой частиц относится к технологии получения мела, который применяется в парфюмерно-косметической промышленности, производстве пигментов, лаков, красок, наполнителей. Он может использоваться на химических предприятиях, выпускающих карбонат кальция высокого качества.

Известен способ /1/ производства ультратонких частиц коллоидного углекислого кальция, который включает стадии добавления сульфата магния в водную суспензию гидроксида кальция, карбонизацию водной суспензии двуокисью углерода и введение сульфата цинка, по отдельности или вместе с серной кислотой, одновременно со стадией карбонизации. В результате получают тонкодисперсные частицы углекислого кальция в форме цепочек, которые имеют средний диаметр 0,01 мкм, среднюю длину 0,05 мкм и площадь удельной поверхности 70 м2/г. Недостатком способа является сложность технологии, загрязнение продукта примесями реагирующих веществ.

Известен также способ /2/ получения тонкодисперсного химически осажденного карбоната кальция со сферической формой частиц путем одновременного введения в реагирующую смесь газа двуокиси углерода и водного раствора гидроксида кальция, содержащего затравку частиц карбоната кальция с чешуйчатой морфологией. В результате получают частицы продукта карбоната кальция сферической формы диаметром от 1,5 до 3,5 мкм с площадью удельной поверхности от 2 до 9 м2/г. Недостатком способа является загрязнение продукта примесями, присутствующими в гидроксиде кальция, которые трудно отделить.

Для устранения указанных недостатков предлагается способ получения тонкодисперсного химически осажденного карбоната кальция со сферической формой частиц, включающий синтез осадка путем одновременной подачи в реагирующую перемешиваемую смесь реагента, содержащего ионы кальция, и карбонизующего реагента, отделение осадка от раствора и сушку продукта, отличающийся тем, что при синтезе в качестве реагента, содержащего ионы кальция, используют водный раствор хлорида кальция, а в качестве карбонизующего реагента используют водный раствор карбоната натрия, причем в процессе синтеза поддерживают постоянными величину потоков хлорида кальция и карбоната натрия, поддерживают постоянный избыток ионов Са2+ и вводят модификатор, величину потока хлорида кальция поддерживают не менее 1600 кг/м3•ч, избыток ионов Са2+ обеспечивают за счет поддержания массового соотношения между ионами кальция и карбонат-ионами в процессе синтеза не ниже 0,80, температуру процесса синтеза поддерживают в интервале 60-80oС, в качестве модификатора используют раствор первичного амина, содержащего 17-21 атомов углерода, причем концентрацию модификатора поддерживают не менее 0,3•10-3%.

Использование водного раствора хлорида кальция позволяет получать карбонат кальция высокого качества (с содержанием СаСО3 не менее 99,0%) и утилизировать отходящие растворы СаСl3 производства кальцинированной соды. А использование в качестве карбонизующего реагента водного раствора карбоната натрия позволяет ускорить процесс зародышеобразования частиц СаСО3, (поскольку ионы СО3 2- в растворе карбоната натрия уже находятся в гидратированном состоянии и реакция между ионами Са2+ и СО3 2- протекает очень быстро), что способствует получению тонкодисперсных частиц СаСО3.

Поддержание в процессе синтеза величины потока хлорида кальция не менее 1600 кг/м3•ч также ускоряет процесс зародышеобразования, в результате получаются тонкодисперсные частицы СаСО3. Величина потока Wi рассчитывается по формуле

Wi=vi•C/Vp,

где vi - объемная скорость раствора i-го вещества, м3/час;

С - концентрация i-го вещества, кг/м3;

Vp - рабочий объем реактора, м3.

Обеспечение в процессе синтеза избытка ионов Са2+ за счет поддержания массового соотношения между ионами кальция и карбонат-ионами не ниже 0,80 способствует формированию сферических тонкодисперсных частиц карбоната кальция.

Проведение синтеза в интервале температур 60-80oС ускоряет процесс взаимодействия между ионами, в результате чего формируются тонкодисперсные кристаллы СаСО3. При температуре ниже 60oС и выше 80oС в осадке возрастает доля крупных частиц СаСО3.

Осуществление процесса синтеза в присутствии модификатора - раствора первичного амина, содержащего 17-21 атомов углерода, приводит к предотвращению агломерации частиц осадка СаСО3. При концентрации модификатора менее 0,3•10-3% эффективность действия модификатора на предотвращение агломерации снижается, а при высоких концентрациях амина возрастают расходы на модификатор, в то время как эффективность действия амина остается той же.

Примеры осуществления способа.

Пример 1. В качестве одного из реагентов взят отфильтрованный раствор хлорида кальция с концентрацией CaCl2 116 г/л (10,39 вес.%), что соответствует концентрации иона кальция 3,74 вес.%. Такой раствор образуется в виде отхода в производстве кальцинированной соды. В качестве второго реагента использован раствор кальцинированной соды, содержащий Nа2СО3 180 г/л (15,25 вес.%), что соответствовало концентрации карбонат-иона 8,63 вес.%.

В термостатируемую при 60oС круглодонную колбу с пропеллерной мешалкой (скорость вращения 420 об/мин) рабочим объемом 200 мл с помощью двух перистальтических насосов непрерывно подавали водный раствор хлорида кальция с объемной скоростью 2,88 л/час и водный раствор карбоната натрия со скоростью 1,44 л/час.

Величина потока раствора хлорида кальция составляла постоянную величину:

Wi=vi•C/Vp=2,88•116/0,200=1670,4 кг/м3•ч.

Величина потока раствора карбоната натрия составляла постоянную величину

Wi=vi•C/Vp=1,44•180/0,200=1296 кг/м3•ч.

Величина массового соотношения между ионами кальция и карбонат-ионами в процессе синтеза составляла

где  - масса карбонат-иона;

- масса карбонат-иона; - молекулярная масса карбоната натрия;

- молекулярная масса карбоната натрия;

M - молекулярная масса хлорида кальция.

- молекулярная масса хлорида кальция.

В реактор с помощью бюретки непрерывно вводили 1%-ный раствор первичного амина, содержащего 17-21 атомов углерода в количестве, чтобы концентрацию модификатора поддерживать не менее 0,3•10-3%.

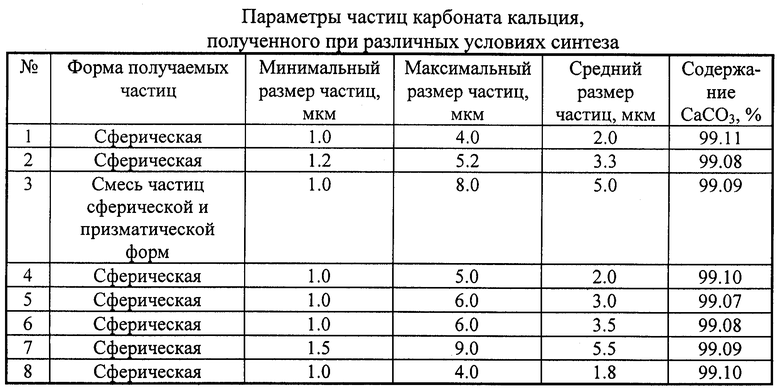

Полученный осадок фильтровали на воронке Бюхнера. Осадок карбоната кальция репульпировали и промывали 3 раза. Для этого осадок с фильтра помещали в термостатируемый при 60oС стеклянный реактор и заливали дистиллированной водой в соотношении Ж:Т=5. Промывку осуществляли при перемешивании в течение 20 минут. Затем осадок фильтровали на воронке Бюхнера. Процесс промывки осадка проводили в три стадии, каждый раз фильтруя осадок на воронке Бюхнера. Затем сушили пасту карбоната кальция в сушильном шкафу при температуре 100oС, поместив пасту тонким слоем на фильтровальную бумагу на ровной металлической подложке. Высушенный осадок карбоната кальция анализировали на оптическом микроскопе, а также подвергали химическому анализу. Результаты опыта 1 приведены в таблице. Получен осадок СаСО3 с тонкодисперсными частицами сферической формы и средними размерами - 2,0 мкм.

Пример 2. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что процесс синтеза осуществляли при величине потока карбоната натрия 1100 кг/м3•ч. В результате получен осадок сферических частиц СаСО3 с более крупными размерами частиц: максимальный размер частиц 5,2 мкм, средний размер 3,3 мкм.

Пример 3. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что процесс синтеза осуществляли при соотношении ионов кальция к карбонат-ионам 1,30. В результате получен осадок сферических и призматических частиц СаСО3 с более крупными размерами частиц: максимальный размер частиц 8,0 мкм, средний размер 5,0 мкм.

Пример 4. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что в процессе синтеза поддерживали температуру 80oС. В результате получен осадок частиц СаСО3 сферической формы с размерами: максимальный размер частиц 5,0 мкм, средний размер 2,0 мкм.

Пример 5. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что в процессе-синтеза поддерживали температуру 85oС. В результате получен осадок более крупных сферических частиц СаСО3 с размерами: максимальный размер частиц 6,0 мкм, средний размер 3,0 мкм.

Пример 6. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что процесс синтеза проводили при температуре 55oС. В результате получен осадок более крупных сферических частиц СаСО3 с размерами: максимальный размер частиц 6,0 мкм, средний размер 3,5 мкм.

Пример 7. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что процесс синтеза проводили без добавки модификатора. В результате получены агломерированные сферические частицы СаСО3 с размерами: максимальный размер частиц 9,0 мкм, средний размер 5,5 мкм.

Пример 8. Способ получения карбоната кальция проводили аналогично примеру 1 с тем отличием, что процесс синтеза проводили с добавкой модификатора - раствора амина, содержащего 17-21 атомов углерода, с концентрацией амина в реакционной смеси 3•10-3%. В результате получен тонкодисперсный осадок сферических частиц СаСО3 с размерами: максимальный размер частиц 4,0 мкм, средний размер 1,8 мкм.

Таким образом, предлагаемый способ позволяет получать тонкодисперсный химически осажденный карбонат кальция с узким фракционным составом (1-4 мкм), средним размером частиц 1,8-2 мкм сферической формы, при этом продукт содержит не менее 99,0% основного вещества, что позволяет использовать его в парфюмерии для изготовления зубной пасты, а также в качестве наполнителя.

Источники информации

1. Патент США 5750086, C 01 F 011/18, You; Kyu Jae Процесс для производства ультратонких частиц коллоидного углекислого кальция. May 12, 1998.

2. Патент США 5695733. C 01 F 11/18 Kroc, et. al. Сгруппированные осажденные частицы углекислого кальция. Dec. 9, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ С ПЛАСТИНЧАТОЙ ФОРМОЙ ЧАСТИЦ | 2002 |

|

RU2246445C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО КАРБОНАТА КАЛЬЦИЯ | 2006 |

|

RU2314999C1 |

| СПОСОБ ОЧИСТКИ СЕРНОКИСЛЫХ СТОЧНЫХ ВОД ВАНАДИЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2176621C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ НАПОЛНИТЕЛЬ НА ОСНОВЕ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2350637C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАЛЬЦИЙ-ДЕФИЦИТНОГО КАРБОНАТСОДЕРЖАЩЕГО ГИДРОКСИАПАТИТА | 2014 |

|

RU2588525C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНЫХ УДОБРЕНИЙ | 1995 |

|

RU2100326C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЕЩЕСТВ ИЗ МОРСКОЙ ВОДЫ | 1992 |

|

RU2006476C1 |

| СПОСОБ СНИЖЕНИЯ КОНЦЕНТРАЦИИ CO В ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2449828C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ИЗ СРЕД, СОДЕРЖАЩИХ КАЛЬЦИЙ | 2022 |

|

RU2799367C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО К СПЕКАНИЮ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2008 |

|

RU2395450C1 |

Изобретение относится к технологии получения мела и может использоваться в химической промышленности, производстве пигментов, лаков, красок, наполнителей. Способ получения тонкодисперсного химически осажденного карбоната кальция со сферической формой частиц включает синтез осадка путем одновременной подачи в реагирующую перемешиваемую смесь реагента, содержащего ионы кальция, и карбонизующего реагента, отделение осадка от раствора и сушку продукта. При синтезе в качестве реагента, содержащего ионы кальция, используют водный раствор хлорида кальция, а в качестве карбонизующего реагента используют водный раствор карбоната натрия, причем в процессе синтеза поддерживают постоянными величину потоков хлорида кальция и карбоната натрия, поддерживают постоянный избыток ионов Са2+ и вводят модификатор. Способ обеспечивает получение тонкодисперсного карбоната кальция со средним размером частиц 1,8-22 мкм сферической формы, высокой степени чистоты, обеспечивающей его использование в парфюмерии. 5 з.п. ф-лы, 1 табл.

| US 5695733 А, 09.12.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО КАРБОНАТА КАЛЬЦИЯ | 1992 |

|

RU2027672C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ КАРБОНАТА КАЛЬЦИЯ | 1994 |

|

RU2077485C1 |

| US 5997833 А, 07.12.1999 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| KR 90011459 А, 12.03.1990 | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2003-12-10—Публикация

2002-06-05—Подача