Изобретение относится к гидрометаллургии и может быть использовано при переработке отработанного раствора электролитического рафинирования меди, содержащего примеси сурьмы, мышьяка и висмута.

Целью изобретения является повышение извлечения меди в виде товарной продукции.

Переработку растворов электролитического рафинирования меди по предлагаемому способу осуществляют различными вариантами, в зависимости от того, в каком виде товарной продукции и количестве необходимо получить медь.

При получении товарного медного порошка (вариант 1) исходный раствор, содержащий по крайней мере 4- 5 г/л меди, 7-40 г/л никеля и 20- 400 г/л серной кислоты, подают в промежуточную емкость, куда также поступает циркулирующий раствор со слива ванн электроэкстракции, содержащий не менее 1,0 г/л меди. Растворы подают в количествах, обеспечивающих при их смешении концентрацию меди не выше 2,5 г/л. Полученный раствор направляют на вход ванн электроэкстракции, в которых происходит электролиз при с 1,0-2,5 г/л и i 400-1000 А/м2 с получением товарного медного порошка. Обезмеженный раствор после ванн электроэкстракции разделяют на две части, одну из которых направляют для смешивания с

исходным раствором, л другую - иа дальнейшую переработку. Раствор, поданный на дальнейшую переработку,, упаривают и последующей кристаллиэа- цией выделяют никелевый купорос. Предлагаемый способ применительно к исходным растворам электролитического рафинирования позволяет извлекать до 98% меди в виде товарного медного по- рошка.

При получении меди в виде товарных катодов и товарного порошка (вариант 2) исходный растворs содержащий 40-55 г/л меди подают на электроэкстракцию с получением товарных катодов (на первой стадии),, При этом процесс ведут при плотности тока 150-200 А/ма и подчеркивают концентрацию меди в электролите не ниже 30- 35 г/л. Частично обезмеженный раст ворэ содержащий 30-35 г/л меди, подают на вторую стадию электроэкстоак- ции, где смешивают с эастчором со слива ванн электроэкстракции, содер- жащим не менее 1 г/л меди. Полученный раствоо; содержащий н более 2S5 г/л меди, подаю чэ вход ваьн элэктроэкстракцик стадии. Обезмеженный раствор, содержащий не менее 1 г/л меди, разделяют на г.ве части,, одну ьз которых подают па смешивание с исходным электролитом, а другую - на дальнейшую переработку, заключающуюся в его упаривании v последующей кристаллизации никелево о купороса

Осуществление элекчроэкс ракщш предлагаемым способов позволяет из™ влекать до 96-98% мери нз раствора в виде товарной продук ии - медных катодов и медного пореека. Кроме того, при рэализации этого варианта возможно извлечение /ю Ј 0% и вмле товарных катодов, & 55% и более в виде медных товарчь порошков.

При получении меди в виде товарных катодов А товарного гюрэшка. (вариант 3) исходный раеттгор пэдвергат-от упариванию до ППОТРООТИ. сирене1яе мой выражениями

0,97/),02р5 ,4

р 1,525-4,4 х НГ с 199 х 10 1 сг-8,7 х Ю4 г,+ 4,0 х ,

X С2. + 1,8 X , У А

х g с3,

где с - кочце грация меди а исход- ном растет э, г/л;

„

0

5

5

с - концентрация никеля в исходном растворе, г/л; с.ъ - концентрация серной кислоты

в исходном растворе, г/л. Проводят кристаллизацию упаренного раствора с получением медного купороса, направляемого на электроэкстракцию, и маточного раствора, направляемого на получение никелевого купороса, при этом электроэкстракцию медного купороса ведут с поддержанием концентрации меди в растворе 30- 60 г/л. После упаривания и кристаллизации получают медный купорос и первый маточный раствор, содержащий 10- 25 г/л меди. Медный купорос растворяют и из полученного раствора извлекают медъ в виде товарных катодов электроэкстракцией при поддержании концентрации меди в растворе 30- 60 г/л. Первый маточный раствор направляют на электроэкстракцию с получением товарных медных порошков согласно предлагаемому способу при с 1,0-2,5 г/л и i 400-1000 А/м2.

Полученный после электроэкстракции оСезмеженныи раствор, содержащий не менее i г/л мели, упаривают и кристаллизацией пол/чают никелевый купорос и второй маточный раствоо, обогащен ый серной кислотой. Второй маточный раствор обычно возвращают в технологию электрорафинированных или используют Б качестве раствора серной кислоты, В этом случае из раствора извлекают до 60% меди в виде товарных катодов высших марок и до 38% меди в виде товарное медного порошка. Суммарное извлечение меди в товарную продукцию достигает 98%.

Пример (по варианту 1). Переработку раствора электролитического рафинирования меди осуществляют в укрупненно-лабораторном масштабе в ванне объемом 7 л. Исходный раствор, содержащий 50-57 г/л меди, 21-23 г/л никеля, 105-110 г/л серной кислоты, подают в промежуточную емкость, куда одновоеменно подают часть раствора со слчва электролизной ванны с концентрацией 1-1,2 г/л меди. Другую часть раствора накапливают в отдельной емкости и затем перерабатывают с получением никелевого купороса и маточного раствора. Расход исходного раствора и раствора со слива электролизной ванны регулируют так, что1 при их смешении в промежуточной емкости

образовывается раствор, содержащий не более 2,5 г/л меди. Этот раствор насосом перекачивают в электролизную ванну, в которой медь осаждается на электродах в виде медного порошка. Частично обезмеженный раствор, содержащий 1,0-1,2 г/л меди, поступает в делительную воронку, где происходит его разделение на две части. Одну часть раствора вновь подают в промежуточную емкость для смешивания с исходным раствором, а другую сливают в накопительную емкость. Каждые

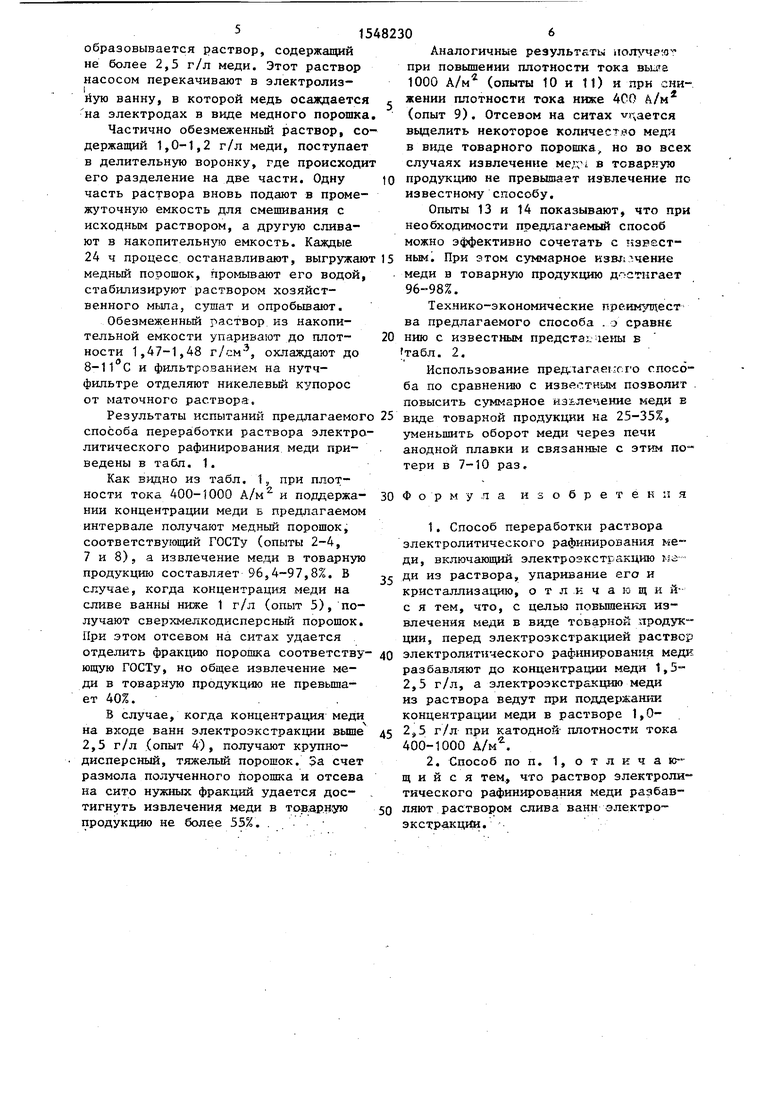

Аналогичные результаты ПОЛУЧРЧГ при повышении плотности тока 1000 А/м2 (опыты 10 и 11) и при снижении плотности тока ниже 4СО А/м (опыт 9). Отсевом на ситах vr4aeTCH выделить некоторое количеств меди в виде товарного порошка, но во всех случаях извлечение ме;;ч в товарную продукцию не превышает извлечение по известному способу.

Опыты 13 и 14 показывают, что при необходимости предлагаемый способ можно эффективно сочетать с чэвест

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки раствора электролитического рафинирования меди | 1989 |

|

SU1668481A2 |

| Способ переработки раствора электролитического рафинирования меди | 1987 |

|

SU1447932A1 |

| Способ переработки медно-никелевого сернокислого раствора электролитического рафинирования меди | 1988 |

|

SU1668435A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕДНОГО ПРОИЗВОДСТВА | 2007 |

|

RU2346065C1 |

| Способ получения сульфата никеля | 2024 |

|

RU2840018C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 1999 |

|

RU2152459C1 |

| Способ переработки медно-никелевых сульфидных материалов | 2019 |

|

RU2706400C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФАТСОДЕРЖАЩЕЙ ПЫЛИ МЕДНОГО ПРОИЗВОДСТВА | 2007 |

|

RU2348714C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОГО СЕРНОКИСЛОГО РАСТВОРА | 2010 |

|

RU2449033C1 |

Изобретение относится к гидрометаллургии и может быть использовано при переработке отработанного раствора электролитического рафинирования меди, содержащего примеси. Преимущественно изобретение может использоваться при переработке растворов электролитического рафинирования меди с низкой концентрацией сурьмы, мышьяка, висмута. Цель изобретения - повышение извлечения меди в виде товарной продукции. Раствор электролитического рафинирования меди разбавляют до концентрации меди 1,5-2,5 г/л, после чего осуществляют электроэкстракцию меди из раствора при поддержании концентрации меди в растворе 1,0-2,5 г/л и катодной плотности тока 400-1000 А/м2. Обезмеженный раствор разделяют на две части, одну из которых упаривают и последующей кристаллизацией выделяют никелевый купорос. 1 з.п. ф-лы, 2 табл.

24 ч процесс останавливают, выгружают 15 ным. При этом суммарное извлечение медный пооошок, промывают его водой, стабилизируют раствором хозяйственного мыла, сушат и опробывают.

Обезмеженный Г яствор из накопительной емкости упаривают до плот- 20

меди в товарную продукцию достигает 96-98%.

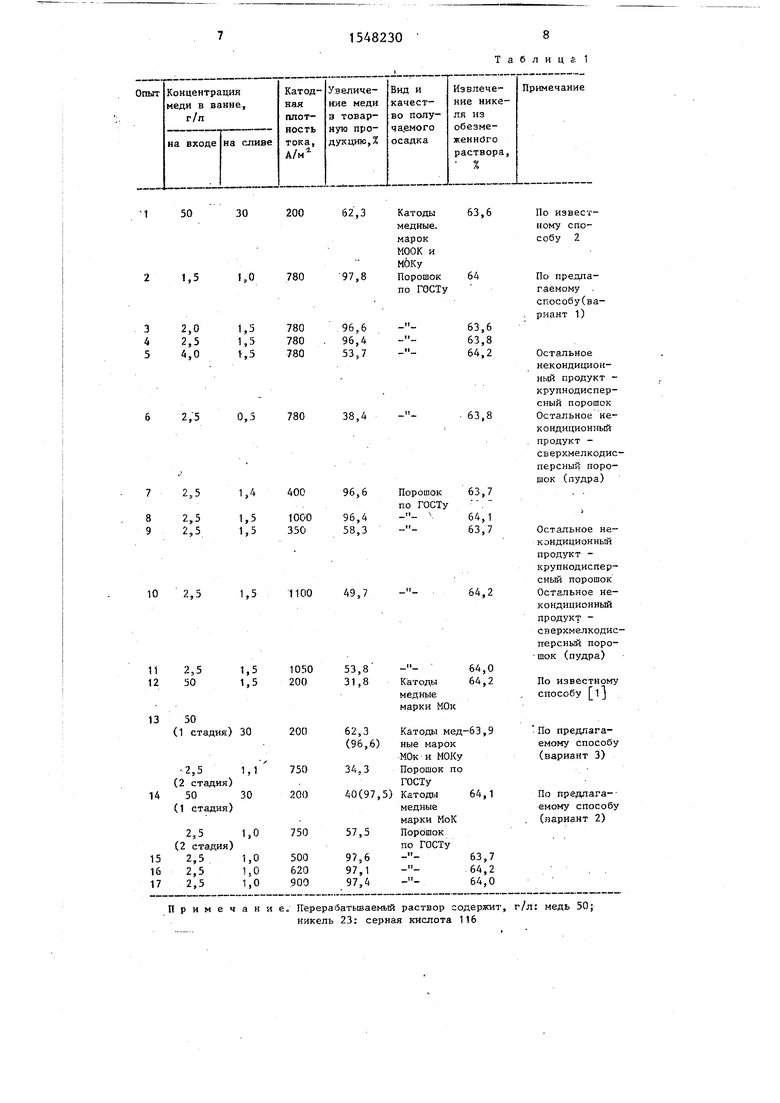

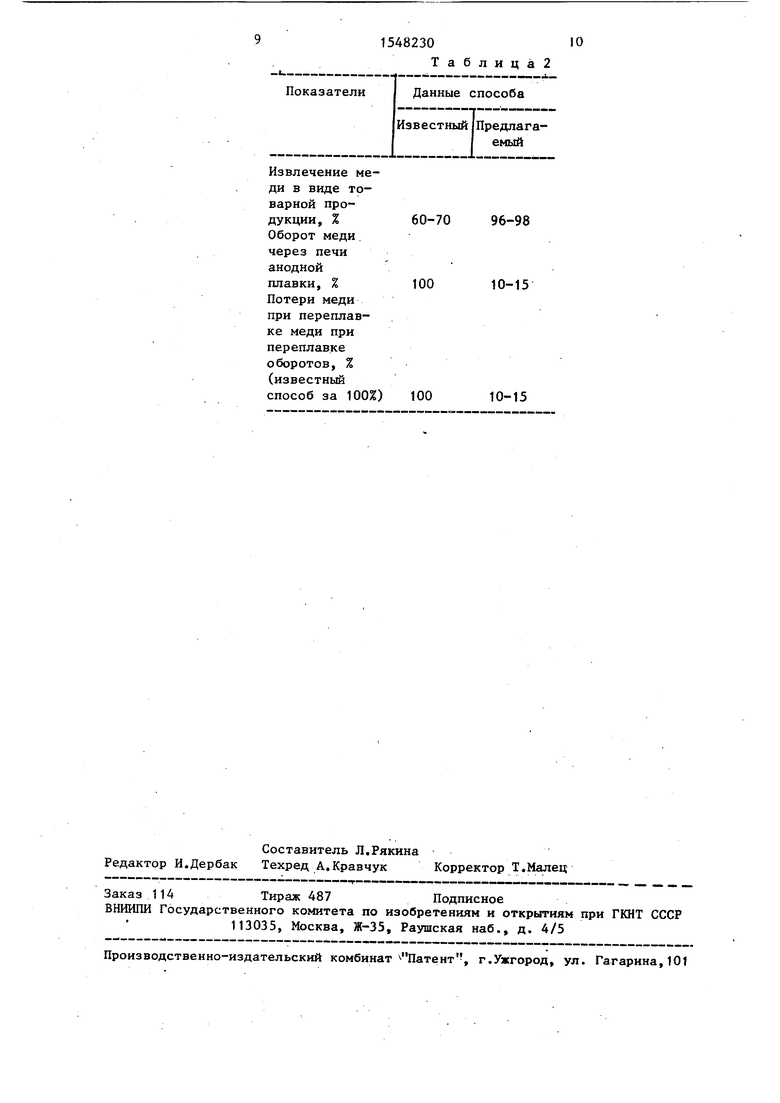

Технико-экономические преимущест ва предлагаемого способа . j сравне нию с известным предстах 1ены в табл. 2.

Технико-экономические преимущест ва предлагаемого способа . j сравне нию с известным предстах 1ены в табл. 2.

Использование предлагав т го способа по сравнению с ИЗВРГТНЫМ позволит повысить суммарное изЈлепение меди в

анодной плавки и связанные с этим потери в 7-10 раз.

м у т а изобретен

я

ности 1,47-1,48 г/см , охлаждают до 8-11°С и фильтрованием на нутч- фильтре отделяют никелевый купорос от маточного раствора.

Результаты испытаний предлагаемого 25 виде товарной продукции на 25-35%, способа переработки раствора электро- уменьшить оборот меди через печи литического рафинирования меди приведены в табл. 1.

Как видно из табл. 1, при плотности тока 400-1000 А/м2 и поддержа- 30 Ф о р нии концентрации меди ь предлагаемом интервале получают медный порошок, соответствующий ГОСТу (опыты 2-4, 7 и 8), а извлечение меди в товарную продукцию составляет 96,4-97,8%. В случае, когда концентрация меди на сливе ванны ниже 1 г/л (опыт 5), получают сверхмелкодисперсный порошок. При этом отсевом на ситах удается отделить фракцию порошка соответству- 40 электролитического рафинирования медк

разбавляют до концентрации медя 1,5- 2,5 г/л, а электроэкстракцию меди из раствора ведут при поддержании концентрации меди в растворе 1,0ющую ГОСТу, но общее извлечение меди в товарную продукцию не превышает 40%.

В случае, когда концентрация меди на входе ванн электроэкстракции выше 2,5 г/л (опыт 4), получают крупнодисперсный, тяжелый порошок. За счет размола полученного порошка и отсева на сито нужных фракций удается достигнуть извлечения меди в товарную продукцию не более 55%.

ным. При этом суммарное извлечение

меди в товарную продукцию достигает 96-98%.

Технико-экономические преимущест ва предлагаемого способа . j сравне нию с известным предстах 1ены в табл. 2.

Использование предлагав т го способа по сравнению с ИЗВРГТНЫМ позволит повысить суммарное изЈлепение меди в

анодной плавки и связанные с этим потери в 7-10 раз.

виде товарной продукции на 25-35%, уменьшить оборот меди через печи

м у т а изобретен

я

олитического рафинирования медк

Ф о р электролитического рафинирования медк

Ф о р электролитического рафинирования медк

разбавляют до концентрации медя 1,5- 2,5 г/л, а электроэкстракцию меди из раствора ведут при поддержании концентрации меди в растворе 1,02,5 г/л при катодной плотности тока 400-1000 А/м2.

Примечание. Перерабатываемый раствор содержит, г/л: медь 50; никель 23; серная кислота 116

Таблице 1

Показатели

60-70 96-98

100 10-15 ) 100 10-15

Таблица2

Данные способа

3

Известный/Предлагаемый

| Баймаков Ю.В | |||

| Журин А.И | |||

| Электролиз в гидрометаллургии | |||

| - М.: Металлургия, 1977, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Способ переработки раствора электролитического рафинирования меди | 1987 |

|

SU1447932A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| с | |||

Авторы

Даты

1990-03-07—Публикация

1988-07-18—Подача