4i 4;

СО

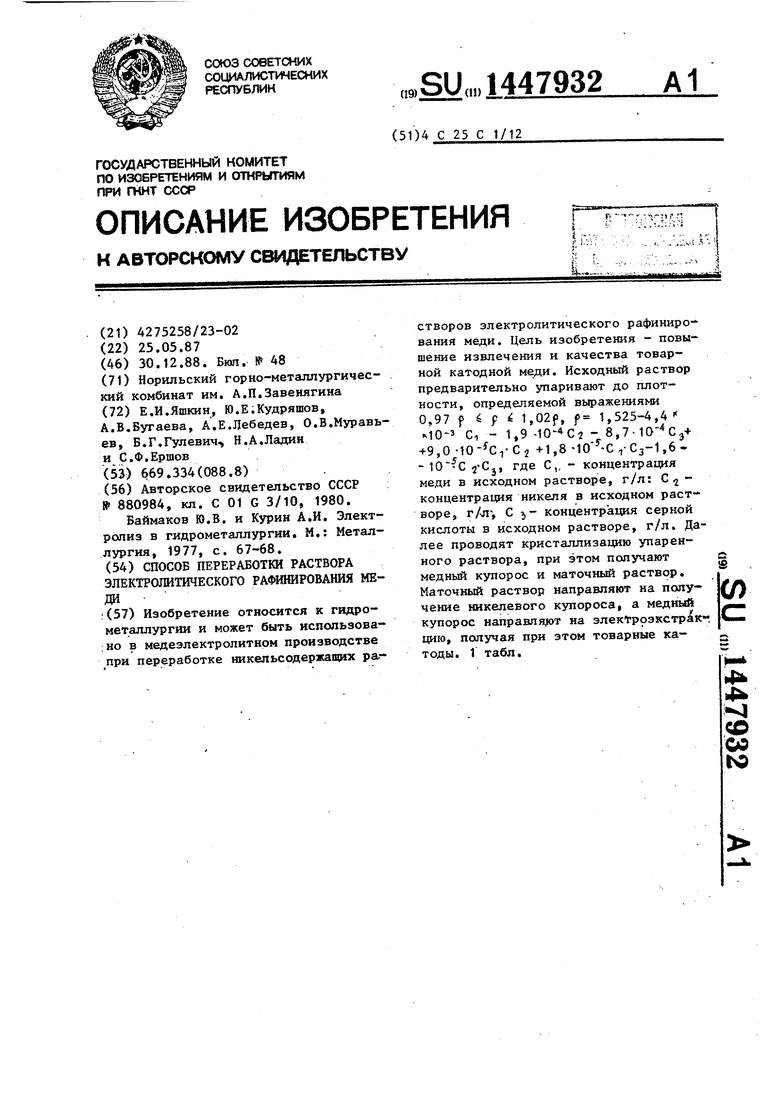

Изобретение относится к гидрометаллургии и может быть использовано при переработке отработанного никель содержащего раствора электролитичес- кого рафинирования меди.

Цель изобретения - повьшение извлечения и качества товарной катодной меди.

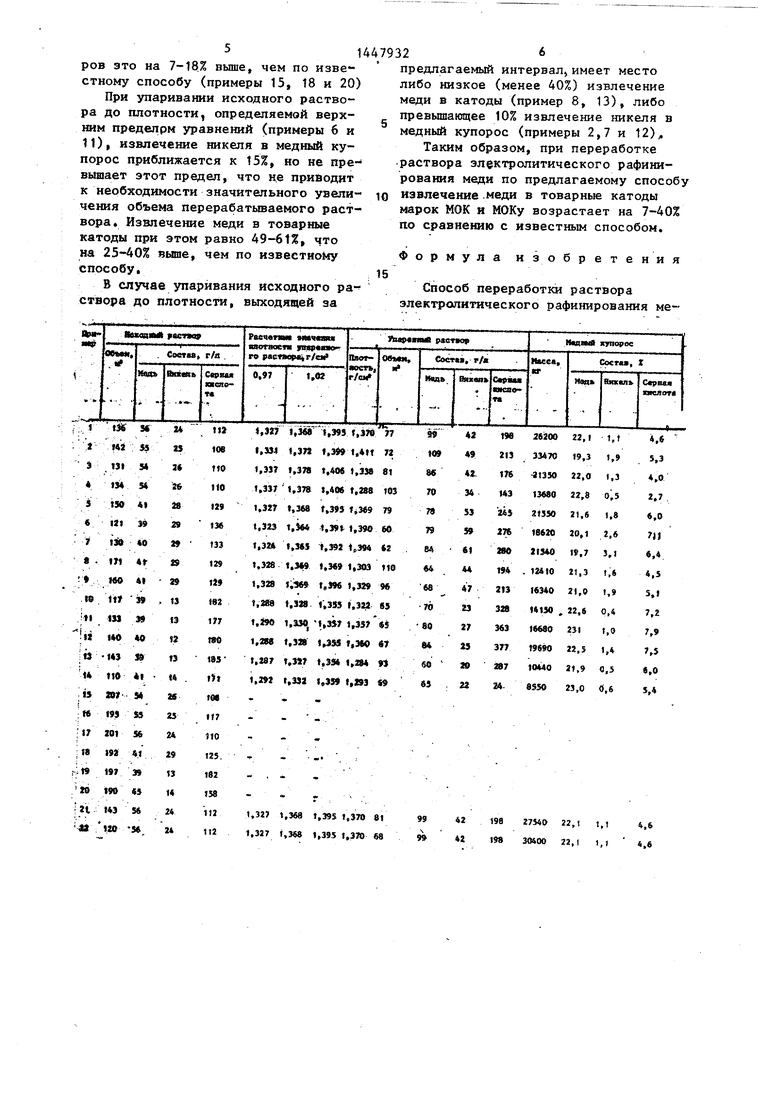

Изобретение иллюстрируется следук) щямя примерами.

Исходный раствор электролита, со- держапщй 35-60 г/л меди, 10-30 г/л никеля и 100-200 г/л серной кислоты, упаривают до плотности, определяе- мой по приведенным выражениям. Упаренный раствор охлаждают в кристаллизаторах до 5-12 С. Пульпу из кристаллизаторов .отфильтровывают с получением медного купороса и маточного раствора. При этом извлечение меди в медйый купорос составляет 60-80%, а извлечение никеля не превышает 15% от количества , вьшодимого с исходным раствором из процесса электро рафинирования меди. Упаривание раствора до большего, чем 1,02р, значения плотности нецелесообразно, так как при этом значительно возрастает переход никеля в получаемый купорос.

Маточный раствор после кристаллизации медного йупороса направляют в ванны с нерастворимыми анодами для электроэкстракщш меди До о таточной концентрации не более 2 г/л.-Обезме- женный раствор упаривают и последующей кристаллизацией вьщеляют никелевый купорос, Образуюпщйся концентрированный по серной кислоте раствор возвращают в текнопогию электрорафи- нирования меди.

Полученный после упаривания исходного раствора и его кристаллизации медный купорос растворяют в горячей воде. Образуюпрйся раствор сульфата меди попадает в сборник системы циркуляции электролита отдельных ванн электроэкстракюцш, работающих с получением высококачественных медных катодов. Высокое качество катодов достигается за счет поддержания состава электролита в ваннах в пределах 30-60 г/л меди, до 14 г/л никеля, 100-200 г/л серной кислоты. Концентрация меди поддерживаетсд в указанны пределах за счет непрерывной подпитк раствором сульфата меди, образующегося после растворения медного купороса, а концентрация никеля - за сче

)

Q

д

0

вывода незначительной части раство ра со (У1ива ванн электроэкстракции из системы циркуляции и возвращения его в технологию электрорафинирования меди. Количество никеля, возвращаемого при этом в технологию электрорафинирования меди,равно количеству никеля„ извлекаемого в медный купорос. В связи с этим нецелесообразно упаривание исходного раствора до большего, чем 1,02р, значения плотности, так как это приводит к необходимости соответствующего увеличения объема выводимого на переработку исходного растйора.

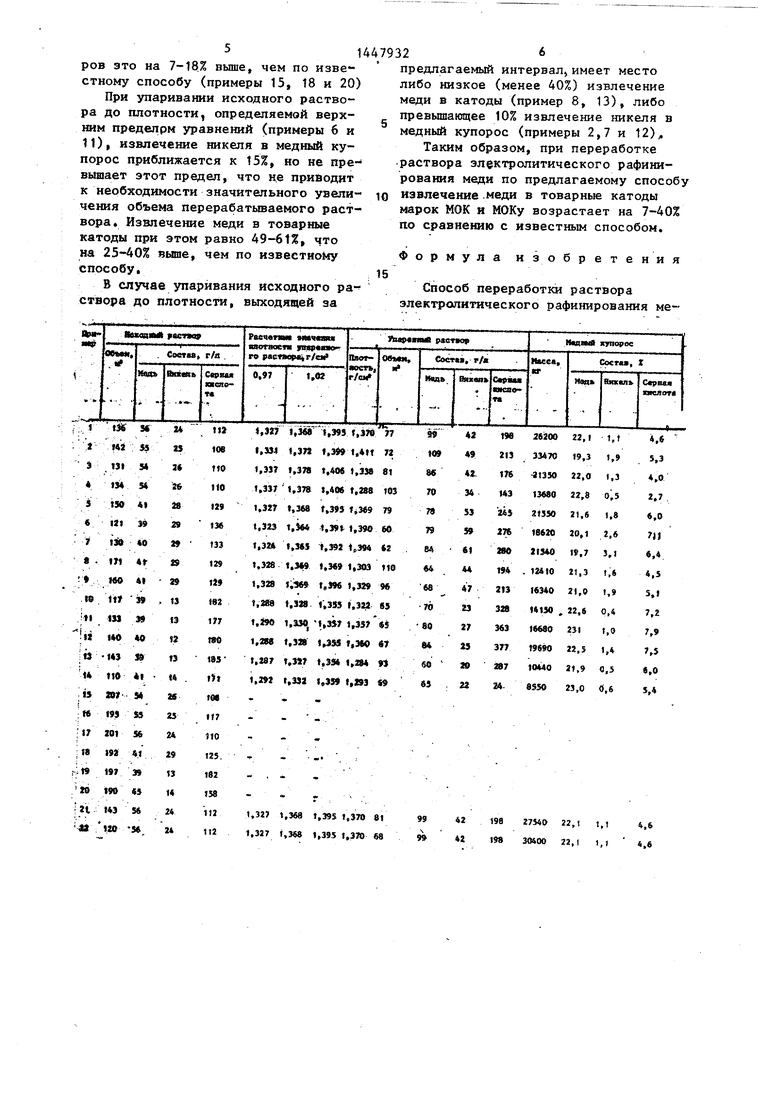

Была проведена серия лабораторных опытов с планированием эксперимента. Был иззлчен диапазон изменения концентраций компонентов 30-60 г/л меди, 10-30 г/л никеля, 100-200 г/л серной кислоты. Обработка результатов проведенной серии опытов позволила установить эмпирические зависимости, связьшающие состав исходно- го раствора, плотность упаренного раствора,.количество и состав получаемого медного купороса, на основании которых были получены математические выражения.

Результаты лабораторных опытов были подтверждены опытно-промышленны-, ми испытаниями способа. Испытания проводили на промьшшенном оборудовании. Исходный раствор упаривали до опредех1енного значения плотности в вакуум - выпарных аппаратах периодического действия с рабочим объемом 5 м. Температура раствора при упа- i ривании 70-80 С, давление О, 1-0,2 атм. Упаренный раствор сливали в кристал- лизаторы с механическим перемешиванием (рабочий объем 3 м). В кристаллизаторах раствор охлаждали до 5-12 С)в результате чего происходило вьщеление медного купороса. Фильтрование пульпы.производили на нутч- фильтрах. Маточный раствор после кристаллизации медного купороса направляли на электрохимическое обез- меживание. в ванны со свинцовыми анодами. Раствор, содержащий не более 2 г/л меди, упаривали до плотности 1,485-1,500 г/см, охлаждали в кристаллизаторах до и фильтровали на нутч-фильтрах с получением никелевого купороса. Маточный раствор возвращали в технологию электро рафинирования меди.

Медный купорос растворяли в горячей воде (t бО-УО С) в баках с механическим перемешиванием с получением райтвора сульфата меди, который подавали в циркуляционный сборник ванн электроэкстракдаи. Использовали два типа ванн: ящичного типа с прямой циркуляцией электролита, работающие при плотности тока 200- 210 А/м , и блок-ванны переточного типа, работающие при плотности тока 305-320 А/м2.

В ванны завешивали свинцовые аноды толщиной 20 мм и медные листы толщиной 0,4-0,6 мм. Расстояние между одноименными электродами составляло мм. Скорость одркулядаи электролита 20-25 л/мин в ваннах ящичного типа и 200-300 л/мин в ваннах переточного типа. Коллоидный режим в ваннах электроэкстракции; 40- 60 г/т мездрового клея и 80-100 г/т тиомочевины. Коллоиды подавали в циркуляционный сбррник непрерывно.

Часть раствора (от 10 до 50 м) со слива ванн эЛ ектроэкстракдаи возвращали в технологию электрорафинирования меди с целью по,ддержания концентрации никеля на заданном уровне, Постоянство объема раствора в систем циркуляции, а также, заданные значения концентрации меди и серной кислоты в растворе, поступающем на вход ванн эпектроэкстракции, обеспечивали непрерьшной подачей в циркуляционный сборник раствора сульфата меди, разующегося после растворения медного купороса, концентрированной серной, кислоты и воды. Температуру раствора в ваннах электроэкстракции поддерживали в пределах 60-65 0 с помо- щью теплообменника,-расположенного на напорном трубопроводе.

Катоды из ванн электроэкстракции промывали на промывочной машине горячей водой и опробовали согласно- требованиям известной методике. Во. всех случаях получали катоды 44-56 г

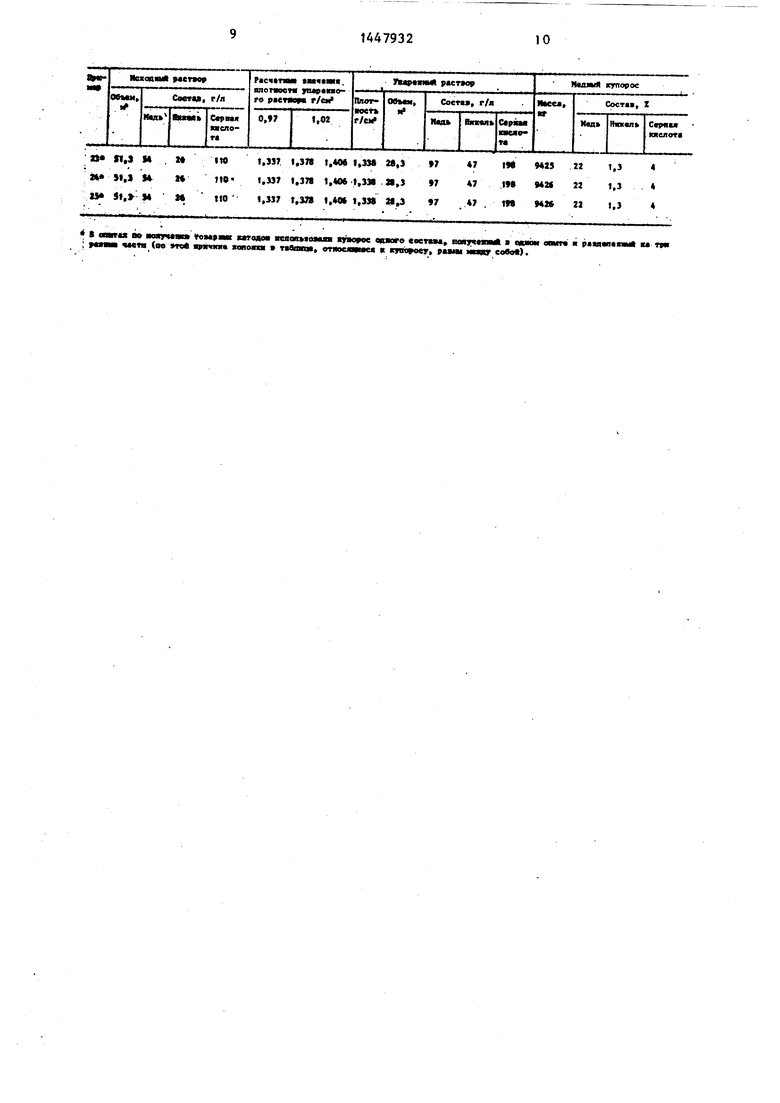

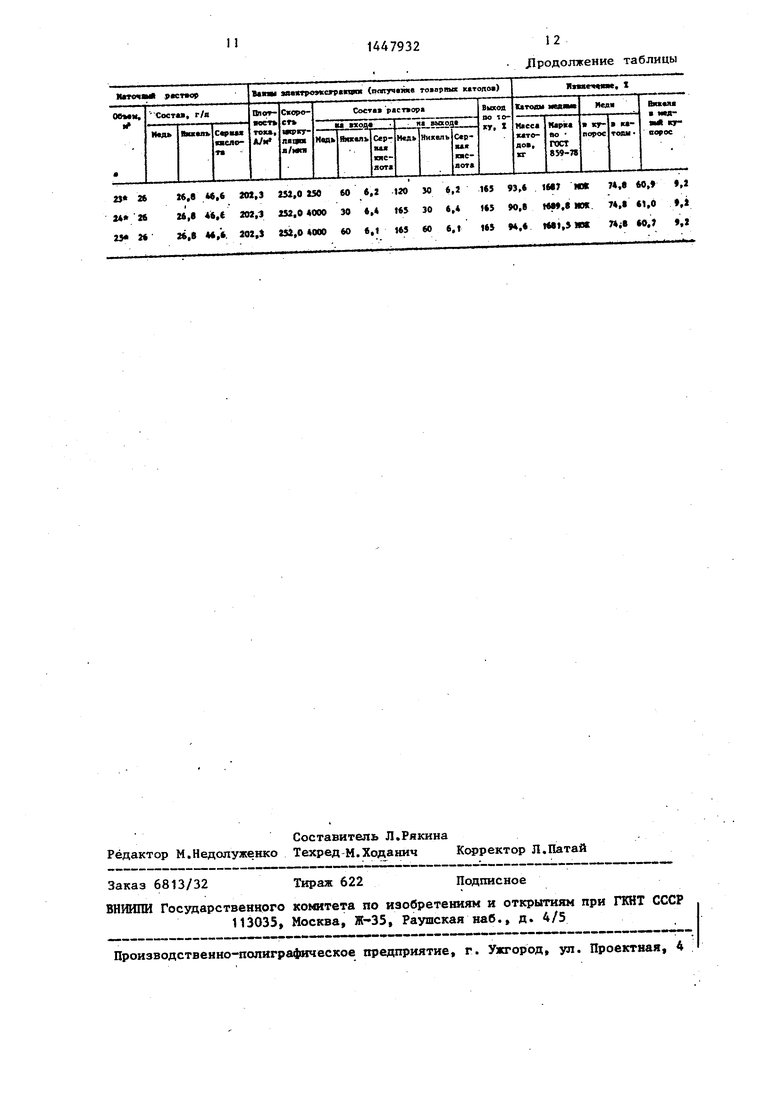

Результаты опыт.но-промышпенных испы1 аний предлагаемого способа сведены в табли ;у (опыты 1-14).

Испытания известного способа проводили следующим образом.

Исходный раствор направляли на трехстадийное электрохимическое обез меживание в ваннах с нерастворимыми свинцовыми анодами. В ваннах первой стадии обезмеживания концентрация ме

0

0

5

о

ди снижалась -до-/30-35 г/л, в ваннах второй стадии обезмеживания - до 12-18 г/л и в ваннах третьей стадии обезмеживания - до 0,5-2,0 г/л. Конструкция ванн и параметры процесса (плотность тока, скорость циркуляции и температура электролита, межэлектродное расстояние и размеры электродов) соответствовали условиям проведения испьп аний предлагаемого способа, Обезмеженный раствор упаривали до плотности 1,48-1,50 г/с« , охлаждали в кристаллизаторах до 5-12°С и 5 фильтровали на нутч-фильтрах с получением никелевого купороса и маточного раствора.

Товарные катоды были получены только в ваннах первой стадии обезмеживания. Катоды промьшали водой и опробовали согласно известной методике.

Результаты испытаний известного способа представлены в таблице (опыты 15-20).

Для обоснования интервала поддержания концентрации меди в растворе при электроэкстракции раствора выделенного медного купороса проведены опыты 21-25, результаты которых представлены в таблице.

Из примеров 15-20 видно, что при переработке растворов электролитического рафинирования меди по известному способу извлечение меди в товарные .катоды не превышает 20-40% в зависимости от концентрации меди в искодном растворе. Кроме того, в примерах 15- 20 часть кат.одов получека низкого качества (марка М1К).

5

Из примеров 1,5 и 10 видно, что

ри переработке растворов электролитического рафинирования меди по предлагаемому способу наиболее оптимальным является упаривание исходного раствора до плотности, определяемой указанным уравнением. В этом случае извлечение меди в ка-тоде марок МОК и . МОКу составляет 55-62%, что на 20-40% выше, чем при переработке близких по

50

55

составу растворов по известному спо собу. Извлечение никеля в медный купорос при этом не превышает 10%,

Результаты испытаний также показывают, что при упаривании исходного раствора до плотности, определяемой нижним пределом, извлечение меди в катоды во всех случаях превышает 40%. Для близких по составу растворов это на 7-18% вьше, чем по известному способу (примеры 15, 18 и 20)

При упаривании исходного раствора до плотности, определяемой верхним пределрм уравнений (примеры 6 и It), извлечение никеля в медный купорос приближается к 15%, но не пре- вьшает этот предел, что не приводит к необходимости значительного увеличения объема перерабатьшаемого раствора. Извлечение меди в товарные катоды при этом равно 49-61%, что на 25-40% выше, чем по известному способу,

В случае упаривания исходного ра- створа до плотности, выходящей за

предлагаемый интервал, имеет место либо низкое (менее 40%) извлечение меди в катоды (пример 8, 13), либо превышающее 10% извлечение никеля в медный купорос (примеры 2,7 и 12), Таким образом, при переработке раствора электролитического рафинирования меди по предлагаемому способу извлечение.меди в товарные катоды марок МОК и МОКу возрастает на 7-40% по сравнению с известным способом.

15

Формула изобретения

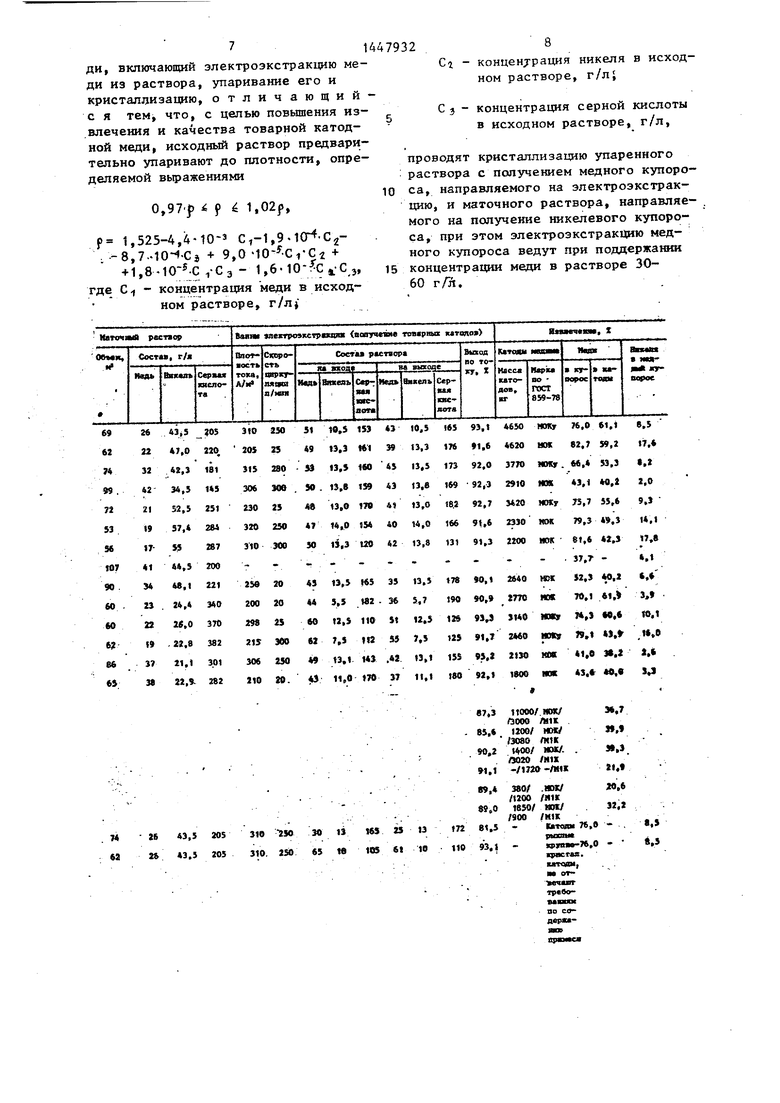

Способ переработки раствора электролитического рафинирования меди, включающий электроэкстракцию меди из раствора, упаривание его и кристаллизацию, отличающий- с я тем, что, с целью повышения извлечения и качества товарной катодной меди, исходный раствор предварительно упаривают до плотности, определяемой вьфажениями

0,97 f f 1,02р,

1,525-4,4-10-3 С,-1,9.1(Н-С2- 8,7.. + 9,0 40- -Ci-C2 +

+ 1,8-10-.С уСэ - Ьб-Ю- С -С,, С - концентрация меди в исходном растворе, г/Л)

8

Сг - концен/рация никеля в исходном растворе, г/л

С 3 - концентрация серной кислоты в исходном растворе, г/л,

проводят кристаллизацию упаренного раствора с получением медного купороса, направляемого на электроэкстракцию, и маточного раствора, направляемого на получение никелевого купороса, при этом электроэкстракцию медного купороса ведут при поддержаюш

концентрации меди в растворе 30- 60 r/Jit.

I сомт ri мшумом

мгадм eaomtOMni цдорое акмго соет«а«, р«тпм мяопш паако. опмежме к кутгоег, рашн

I атом ооит к рат«п пв | тр eoeot).

II

1447932

12 Лродолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки раствора электролитического рафинирования меди | 1988 |

|

SU1548230A1 |

| Способ переработки раствора электролитического рафинирования меди | 1989 |

|

SU1668481A2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕДНОГО ПРОИЗВОДСТВА | 2007 |

|

RU2346065C1 |

| Способ переработки медно-никелевого сернокислого раствора электролитического рафинирования меди | 1988 |

|

SU1668435A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОГО СЕРНОКИСЛОГО РАСТВОРА | 2010 |

|

RU2449033C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 1999 |

|

RU2152459C1 |

| Способ переработки медно-никелевых сульфидных материалов | 2019 |

|

RU2706400C1 |

| Способ получения сульфата никеля | 2024 |

|

RU2840018C1 |

| Способ обезмеживания сернокислых растворов медеэлектролитного производства | 2022 |

|

RU2815375C1 |

Изобретение относится к гидрометаллургии и может быть использова- ;но в медеэлектролитнрм производстве при переработке никельсодержащих ра.створов электролитического рафинирования меди. Цель изобретения - повышение извлечения и качества товарной катодной меди. Исходный раствор предварительно упаривают до плотности, определяемой выражениями 0,97 f F t,02f, f 1,525-4,4 ЧО-s Ci - 1,9 -lO - Ci - 8,710- С3+ +9,0 1-е 2 +1,8 1-Сз-1,6- - 2 Cj, где С,, - концентрация меди в исходном растворе, г/л: С - концентрагщя никеля в исходном растворе, Г/Л-, С - концентрация серной кислоты в исходном растворе, г/л. Далее проводят кристаллизацию упаренного раствора, при этом получают медный купорос и маточный раствор. Маточный раствор направляют на получение никелевого купороса, а медный купорос направля ют на элекТроэкстракг даю, получая при зтом товарные катоды. 1 табл. $ (Л

2$ 26.8 .«« М,Э 251,0250 60 6.2 120 У) 6,1 16) 93,6 ИМ 7М М. .2

24 М2«,в «М 202, 252,04000 30 6,4 165 30 6,4 «65 0,8 |М.« КЖ. 74,1 61,0 ,1

25 2626,в 46/6. 202,) 251,04000 60 6,1 165 60 6.1 165 4.6 |6«1,5 ЮС 60.7 f,2

| Способ кристаллизации медного купороса | 1980 |

|

SU880984A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баймаков Ю.В | |||

| и Курин А.И | |||

| Электролиз в гидрометаллургии, М.: Металлургия, 1977, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-25—Подача