ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| Способ изготовления кольцевых деталей | 1982 |

|

SU1016378A1 |

| Способ производства толстолистового проката для изготовления электросварных труб магистральных трубопроводов (варианты) | 2022 |

|

RU2805839C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ термомеханической обработки заготовок из доэвтектоидных углеродистых сталей | 1978 |

|

SU767222A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2484147C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

Изобретение относится к машиностроению, в частности к обработке металлов давлением, и может быть использовано при изготовлении зубчатых колес. Цель изобретения - повышение надежности зубчатых колес в процессе эксплуатации. Для этого охлаждение при обкатке ведут до температур нижней границы нестабильности аустенита. После этого изделие дополнительно подогревают до температур верхней границы нестабильности аустенита со скоростью, исключающей рекристаллизацию деформированных зерен, и закаливают. Нагрев до верхней границы нестабильности аустенита ведут со скоростью 70 - 100 град/с. Это позволяет получить значительную глубину упрочненного слоя при достаточной стойкости инструмента. 1 з.п.ф-лы, 1 табл.

Изобретение относится в частности к обработке металлов давлением, и может быть использовано при изготовлении зубчатых колес.

Цель технического решения - повышение надежности зубчатых колес в процессе эксплуатации.

Способ осуществляют следующим образом.

Зубчатую заготовку устанавливают внутри индуктора и нагревают венец до температур аустенитизации, затем отключают нагрев и осуществляют обкатку зубьев. В процессе обкатки венец зубчатой заготовки (колеса) охлаждается до температуры ниже Ari (аустенитизации). Это не позволяет получить высокие эксплуатационные свойства изделия. Для улучшения указанных свойств изделие дополнительно нагревают до более высоких температур. Существует область температур нестабильного аустенита. с температур которой можно получить максимальный эффект термомеханической обработки. Дополнительный нагрев осуществляют со скоростью, которая исключает рекристаллизацию деформируемого аустенит- ного зерна, затем осуществляют закалку. Если осуществлять охлаждение при обкатке ниже температур нижней границы нестабильности аустенита, необходимы повышенные усилия при обкатке, что может привести к поломке инструмента. Если по- догрез осуществлять выше верхней границы нестабильности аустенита, возможна рекристаллизация деформированных зерен, что снижает эффект ТМО. Как показали специальные эксперименты, верхняя температура нестабильности аустенита для сталей 40Х, 45, 50 Г равна соответственно 795°С. 780°С и 785°С. Нижняя температура нестабильности аустенита для этих же стаО О

чэ о ю сь

лей равна соответственно 740°С, 730°С и 735°С. Скорость .подогрева, исключающая рекристаллизацию деформированных зерен, для этих сталей в интервале температур 730...800°С составляет 70...100°С.

Пример. Заготовку из стали 45 устанавливают на шпиндель внутри индуктора, включают привод вращения и нагревают венец заготовки до температур аустенити- зации 850-900°С. При достижении венцом этой температуры нагрев отключают, после чего заготовка попадает в зону накатника, где накатываются зубья. В процессе обкатки венец колеса охлаждения до 740, 730 и 720°С.

Температура нижней границы устойчивости аустенита для стали 45 равна 730°С. Температура верхней границы устойчивости аус генита для этой стали 780°С. После накатки зубьев колесо вновь попадает в индуктор, где подогревается до 300, 780 и 760°С со скоростью 60,70 и 100 град/с. При достижении венцом температур 800, 780 и 760°С колесо попадает в спрейер, где происходит закалка. После закалки губчатые колеса отпускали при 500°С в течение 1.5 ч.

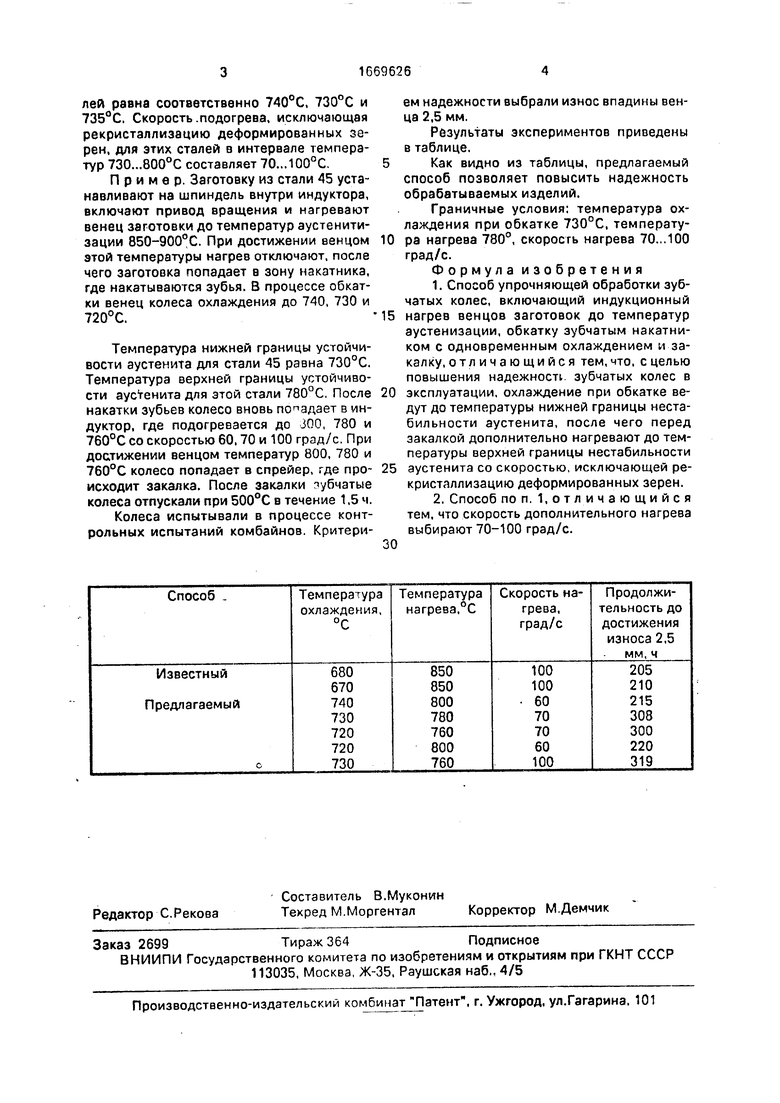

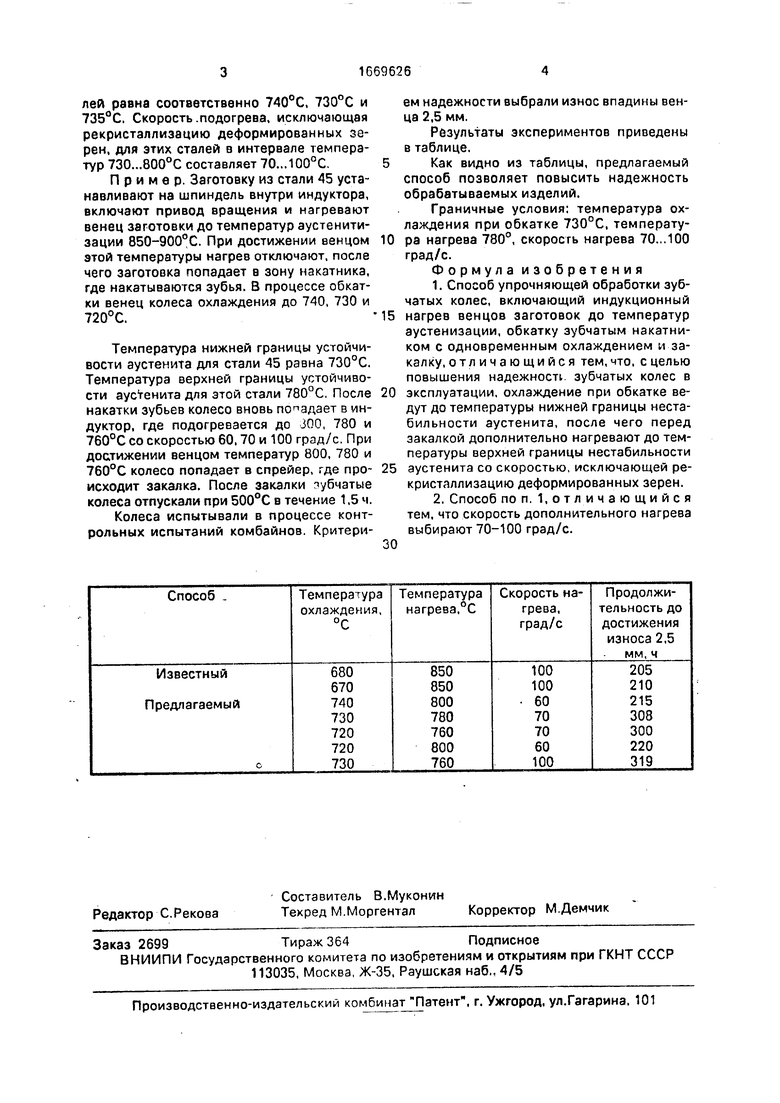

Колеса испытывали в процессе контрольных испытаний комбайнов. Критерием надежности выбрали износ впадины венца 2,5 мм.

Результаты экспериментов приведены в таблице.

Как видно из таблицы, предлагаемый

способ позволяет повысить надежность обрабатываемых изделий.

Граничные условия: температура охлаждения при обкатке 730°С, температу- ра нагрева 780°, скорость нагрева 70...100 град/с.

Формула изобретения

нагрев венцов заготовок до температур аустенизации, обкатку зубчатым накатником с одновременным охлаждением и закалку, отл и ч а ю щи йся тем, что, с целью повышения надежность зубчатых колес в

эксплуатации, охлаждение при обкатке ведут до температуры нижней границы нестабильности аустенита, после чего перед закалкой дополнительно нагревают до температуры верхней границы нестабильности

аустенита со скоростью, исключающей рекристаллизацию деформированных зерен.

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-16—Подача