Изобретение относится к порошковой металлургии и может быть использовано для холодного прессования тонких высокоточных изделий.

Цель изобретения - повышение точности размеров изделия в направлении прессования.

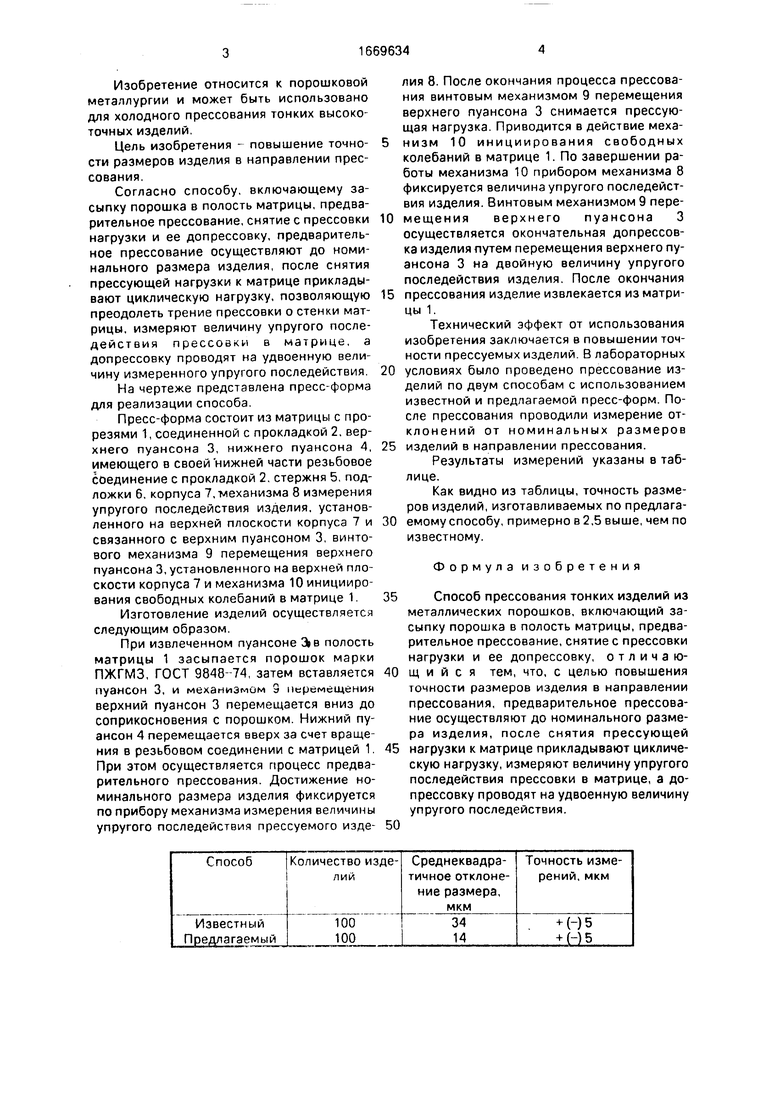

Согласно способу, включающему засыпку порошка в полость матрицы, предварительное прессование,снятие с прессовки нагрузки и ее допрессовку, предварительное прессование осуществляют до номинального размера изделия, после снятия прессующей нагрузки к матрице прикладывают циклическую нагрузку, позволяющую преодолеть трение прессовки о стенки матрицы, измеряют величину упругого последействия прессовки в матрице, а допрессовку проводят на удвоенную величину измеренного упругого последействия. На чертеже представлена пресс-форма для реализации способа.

Пресс-форма состоит из матрицы с прорезями 1,соединенной с прокладкой 2,верхнего пуансона 3, нижнего пуансона 4, имеющего в своей нижней части резьбовое соединение с прокладкой 2, стержня 5, подложки 6, корпуса 7, механизма 8 измерения упругого последействия изделия, установленного на верхней плоскости корпуса 7 и связанного с верхним пуансоном 3, винтового механизма 9 перемещения верхнего пуансона 3, установленного на верхней плоскости корпуса 7 и механизма 10 инициирования свободных колебаний в матрице 1.

Изготовление изделий осуществляется следующим образом.

При извлеченном пуансоне полость матрицы 1 засыпается порошок марки ПЖГМЗ, ГОСТ 9848-74, затем вставляется пуансон 3, и механизмом 3 перемещения верхний пуансон 3 перемещается вниз до соприкосновения с порошком. Нижний пуансон 4 перемещается вверх за счет вращения в резьбовом соединении с матрицей 1. При этом осуществляется процесс предварительного прессования. Достижение номинального размера изделия фиксируется по прибору механизма измерения величины упругого последействия прессуемого изделия 8. После окончания процесса прессования винтовым механизмом 9 перемещения верхнего пуансона 3 снимается прессующая нагрузка. Приводится в действие механизм 10 инициирования свободных колебаний в матрице 1. По завершении работы механизма 10 прибором механизма 8 фиксируется величина упругого последействия изделия. Винтовым механизмом 9 пере0 мещения верхнего пуансона 3 осуществляется окончательная допрессов- ка изделия путем перемещения верхнего пуансона 3 на двойную величину упругого последействия изделия. После окончания

5 прессования изделие извлекается из матрицы 1.

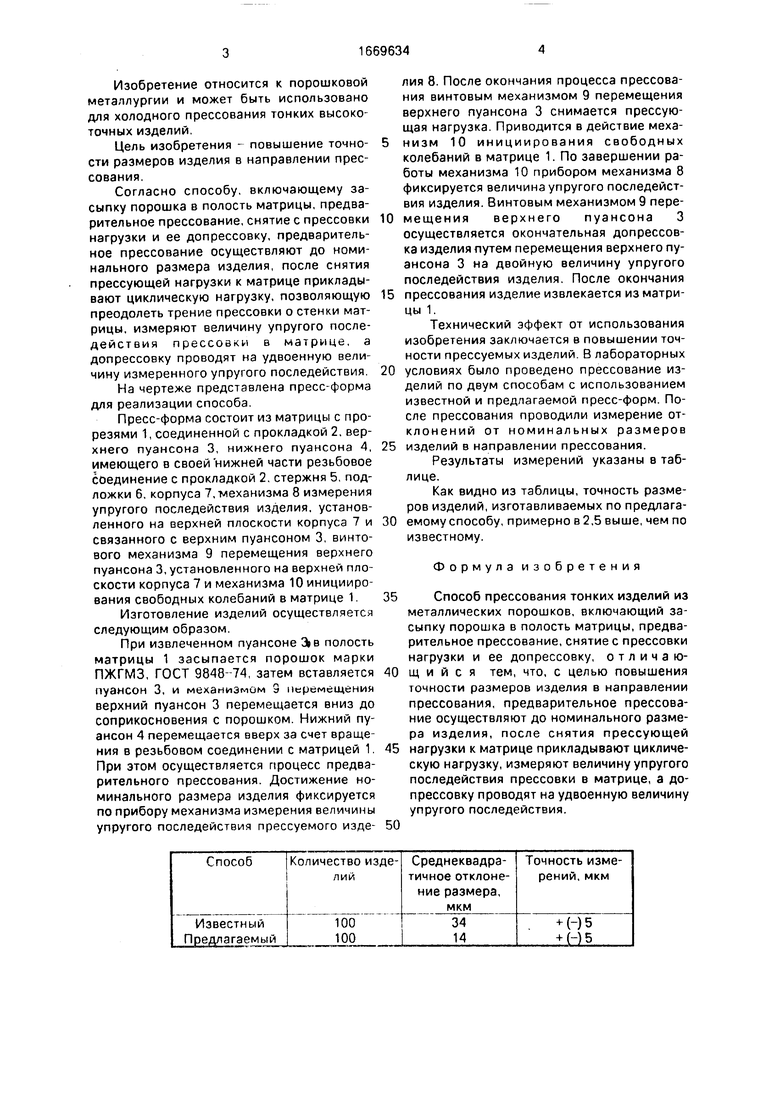

Технический эффект от использования изобретения заключается в повышении точности прессуемых изделий. В лабораторных

0 условиях было проведено прессование изделий по двум способам с использованием известной и предлагаемой пресс-форм. После прессования проводили измерение отклонений от номинальных размеров

5 изделий в направлении прессования.

Результаты измерений указаны в таблице.

Как видно из таблицы, точность размеров изделий, изготавливаемых по предлага0 емому способу, примерно в 2,5 выше, чем по известному.

Формула изобретения

5 Способ прессования тонких изделий из металлических порошков, включающий засыпку порошка в полость матрицы, предварительное прессование,снятие с прессовки нагрузки и ее допрессовку, отличаю0 щ и и с я тем, что, с целью повышения точности размеров изделия в направлении прессования, предварительное прессование осуществляют до номинального размера изделия, после снятия прессующей

5 нагрузки к матрице прикладывают циклическую нагрузку, измеряют величину упругого последействия прессовки в матрице, а допрессовку проводят на удвоенную величину упругого последействия.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА | 1990 |

|

RU2030970C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| СПОСОБ ПРЕССОВАНИЯ МАЛОЧУВСТВИТЕЛЬНОГО ВЗРЫВЧАТОГО МАТЕРИАЛА В КОРПУС | 2019 |

|

RU2732493C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| Устройство для измерения параметров прессования порошковых материалов | 1985 |

|

SU1338975A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1996 |

|

RU2098230C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

Изобретение относится к порошковой металлургии, в частности к холодному прессованию в матрице тонких высокоточных изделий из металлических порошков. Цель - повышение точности размеров изделия в направлении прессования. Навеску железного порошка засыпают в полость матрицы 1 при извлеченном пуансоне 3, вставляют пуансон 3 в матрицу и механизмом перемещения 9 опускают его до соприкосновения с порошком. Нижний пуансон 4 перемещают вверх по резьбовому соединению с матрицей, проводя предварительное прессование до номинального размера изделия, фиксируемого прибором 8. Затем прессующую нагрузку снимают подъемом верхнего пуансона, прикладывают к матрице циклическую нагрузку с помощью механизма 10, измеряют прибором 8 величину упругого последствия прессовки в матрице и проводят допрессовку перемешением верхнего пуансона на двойную величину упругого последействия. Инициирование циклических колебаний в матрице после снятия нагрузки предварительного прессования до номинального размера снижает трение прессовки о стенки матрицы, что позволяет определить упругое последействие каждой прессовки, не извлекая ее из матрицы. Допрессовка на двойную величину измеренного индивидуального упругого последействия повышает точность размеров изделия в 2,5 раза. 1 ил., 1 табл.

| Злобин Г | |||

| П | |||

| Формование изделий из Порошков твердых сплавов | |||

| - М.: Металлургия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Дорофеев Ю | |||

| Г | |||

| Динамическое горячее прессование пористых порошковых заготовок | |||

| - М.: Металлургия, 1977, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1991-08-15—Публикация

1988-05-30—Подача